Способ прокатки колес

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением, в частности к изготовлению колес путем горячего деформирования штампованных заготовок. Цель изобретения - улучшение качества колес путем повышения точности размеров и конфигурации диска. В колесопрокатном стане обжатие обода колеса 1 по ширине ведут предварительно до соприкосновения наклонных валков 6, 7 с поверхностью отштампованной части диска 2. Производят выбор зазора 9 между наклонными валками и внутренней поверхностью обода перемещением заготовки нажимными валками 12. Окончательное обжатие обода по ширине осуществляют одновременно с раскаткой обода и диска по диаметру. Способ позволяет получать колеса с дисковой частью без уступов. 3 ил.

СОЮЗ СОВЕтСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУ БЛИН

®)5 В 21 Н 1/04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ASTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

f30 ИЗОБРЕТЕНИЯМ И ОТНРЬП ИЯМ

llPH ГННТ СССР (21) 4335414/27-27 (22) 30. 11.87 (46) 23. 04.90. Бюл. М - 15 (71) Институт черной металлургии (72) А.И. Козловский, M. С. Валетов, M.È. Староселецкий, Г. Е. Пахомов, А.В.Буряк и М.В.Кузьмичев (53) 621.771.29.06.(088.8) (56) Авторское свидетельство СССР

N 617137, кл. В 21 Н 1/04, 1976. (54) СПОСОБ ПРОКАТКИ КОЛЕС (57) Изобретение относится к обработке металлов давлением, в частности к изготовлению колес путем горячего деформирования штампованных заготовок. Цель изобретения — улучшение ка. „.SUÄÄ 1558539 А 1

2 чества колес путем повышения точности размеров и конфигурации диска. В колесопрокатном стане обжатие обода колеса 1 по ширине ведут предварительно до соприкосновения наклонных валков 6, 7 с поверхностью отштампованной части 2 диска. Производят выбор зазора 9 между наклонными валками и внутренней поверхностью обода перемещением заготовки нажимными валками 12. Окончательное обжатие обода по ширине осуществляют одновременно с раскаткой обода и диска по диаметру. Способ позволяет получать колеса с дисковой частью без уступов.

3 ил °

1558539

Изобретение относится к обработке металлов давлением, в частности к изготовлению цельноштампованных колес путем горячего деформирования штуч5 ных заготовок.

Цель изобретения — улучшение качества колес путем повышения точности размеров и конфигурации диска.

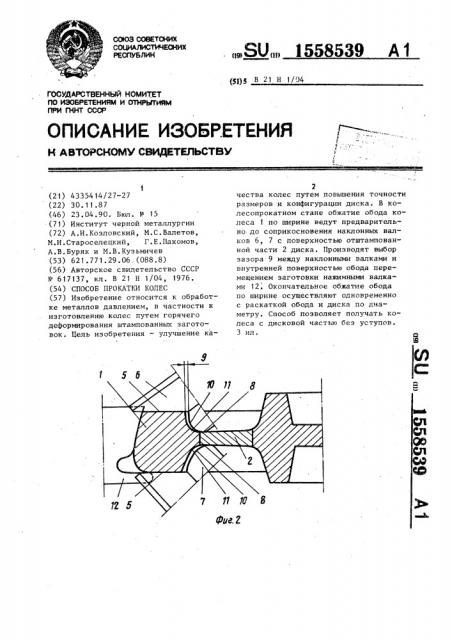

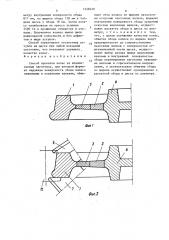

На фиг. 1 показано колесо с диском 10 равномерной конусностью в соответствии с требованием ГОСТ 9036-76, на фиг.2 — отформированная заготовка с предварительно осаженным ободом, перед раскаткой по диаметру, на фиг.3 раскатанное по диаметру колесо с окончательно осаженным по ширине ободом, Для получения цельноштампокатанных колес, имеющих обод 1, отформованную 2 и прокатанную 3 части диска 20 и ступицу 4 (фиг.1) требуемого качества, размеров и конфигурации диска, без уступов между отформованной и прокатанной частями диска и с равномерной конусностью по длине, отфор- 25 мованную заготовку устанавливают на . колесопрокатный стан и осуществляют обжатие обода 1 (фиг.2) колеса по ширине предварительно начальными конусами 5 наклонных валков 6 и 7 до соприкосновения концевых конусов 8 наклонных валков с поверхностью отформованной части 2 диска. Обжатие осуществляют вертикальным перемещением верхнего наклонного валка 6 по направлению к валку 7. После соприкосновения с диском вертикальное перемещение верхнего наклонного валка 6 прекращается, например, закрыванием клапана подачи рабочей жидкости в нажимной гидроцилиндр валка колесопрокатного стана, Затем производят выбор зазора 9 между средними конусами 10 наклонных валков 6 и 7 и внутренней поверхностью 11 обо45 да 1 перемещением заготовки нажимными валками 12 в горизонтальном на-правлении. Это обеспечивается, например, подачей рабочей жидкости высокого давления в нажимной цилиндр нажимных валков 12. После выбора зазора производится раскатка колеса (диска.и обода) по диаметру. Окончательное обжатие обода 1 по ширине (фиг.2) осуществляют одновременно с раскаткой обода и диска 3 по диаметру. Исполь55 зование предлагаемого способа обеспечивает получение раскатанной части диска равномерной конусности и без уступов. Проведенные прокатки на опытных партиях колес показали возможность использования предлагаемого способа.

Наличие начального зазора между внутренней поверхностью обода и средними конусами наклонных валков перед осадкой обеспечивает получение колес без наплывов металла на переходкой зоне от обода к диску.

Предварительная осадка обода по

его ширине до соприкосновения наклонных валков с отштампованной поверхностью диска не устраняет колебаний толщины диска. Она учитывает это колебание толщины, что позволяет устранять дефекты на диске в виде резкого перехода от штампованной к катанной части диска.

Пример. Исходную заготовку для вагонных колес диаметром 950 мм массой 470 кг нагревали до температуры деформирования 1260-1280 С, осаживали на прессе усилием 2000 тс.для удаления окалины с боковой поверхности, осаживали гладкими плитами в технологическом кольце на прессе усилием 5000 тс., на этом же прессе осуществляли разгонку центральной зоны металла пуансоном для распределения объемов металла между ободом и ступицей. На прессе усилием 10000 тс. формовали (фиг.2) ступицу 4, часть 2 диска с толщиной у обода 22 мм и диаметром 670 мм и обод 1 шириной 170 мм.

На колесопрокатном стане (фиг. 2 и

3) обод предварительно осаживали начальными конусами 5 наклонных валков 6 и 7 до соприкосновения концевыми конусами 8 поверхности части 2 диска, после чего осадку обода по ширине прекращали за счет прекращения вертикального перемещения верхнего наклонного валка 6. При этом ширина обода была равна 142 мм. Включением рабочей жидкости высокого .давления B гидроцилиндр нажимных валков

12 перемещали последние и вместе с ними обод 1 (фиг.3) в горизонтальном направлении в сторону оси колеса, выбирая тем самым зазор 9 между внутренней поверхностью обода 11 и средними конусами 10 наклонных валков 6 и 7. При соприкосновении этих поверхностей начинали раскатку обода и диска по диаметру и одновременно осаживали обод по ширине. Раскатку колеса вели до следующих размеров: по диа1558539

12 фигЗ г метру внутренней поверхности обода

817 мм, по.ширине обода 138 мм и толщине диска у обода 18 мм. Затем колесо калибровали на прессе усилием

3500 тс.и прошивали отверстие в ступице. Полученное колесо имело диск равномерной конусности и без дефектов в виде уступов.

Способ гарантирует отсутствие уступов на диске при любой исходной заготовке, что позволяет улучшать . качество колес.

Формула изобретения

Способ прокатки колес Н3 штампованных заготовок, при котором формуют наружную поверхность обода колеса нажимными и коренными валками, обжимают обод колеса по ширине начальными конусами наклонных валков, формуют внутреннюю поверхность обода средними

5 конусами наклонных валков осущестУ вляют раскатку обода и диска по диаметру, отличающийся тем, что, с целью улучшения качества колес, обжатие обода колеса по ширине ведут предварительно до соприкосновения наклонных валков с поверхностью отштампованной части диска, осуществляют выбор зазора между наклонными валками и внутренней поверхностью обода перемещением заготовки нажимными валками в горизонтальном направлении, а окончательное обжатие обода по ширине осуществляют одновременно с раскаткой обода и диска по диаметру.