Способ приготовления асфальтобетонной смеси

Иллюстрации

Показать всеРеферат

Изобретение относится к технологии асфальтобетонного производства и может быть использовано в дорожном и аэродромном строительстве. Целью изобретения является повышение тепло-, морозои длительный водостойкости асфальтобетона. Асфальтобетонную смесь готовят смешением сначала нагретого битума с серосодержащим отходом в соотношении 1:0,9-1,3, затем полученное вяжущее перемешивают с нагретым до 135 - 145°С материалом, в качестве которого используют отход шлифовки каменных облицовочных плиток кварцевым песком фр. 0,05 - 5 мм. В соотношении 1,2 - 1,8:1, а после этого производят окончательное перемешивание смеси с золошлаковым отходом в соотношении 1:3,6 - 5,4. Коэффициент теплостойкости 1.82 - 1.87, коэффициент морозостойкости 0,73 - 0,75, коэффициент длительной водостойкости 0,82 - 0,85, 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК ())5 С 08 Е 95/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4454595/23-33 (22) 05,07.88 (46) 23.05.90. Бюл. В 19 (71) Государственный дорожный научно-исследовательский институт (72) В.З.Гнатейко, З.В.Демчук, В.В.Милеант, В.В.Стадник и В.В.Туряница (53) 691.16 (088.8) (56) Авторское свидетельство СССР

Ф 1270140, кл. С 04 В 26/26, 1984.

Авторское свидетельство СССР.

Ф 1404492, кл. С 04 В 26/26, 1986. (54) СПОСОБ ПРИГОТОВЛЕНИЯ АСФАЛЬТОБЕТОПИОЙ СИЕСИ. (57) Изобретение относится к технологии асфальтобетонного производства и может быть использовано в дорож, ном и аэродромном строительстве.

Изобретение относится к технологии асфальтобетонного производства и может быть использовано в дорожном и аэродромном строительстве.

Цель изобретения — повышение тепло-, мороэо-, и длительной водо-. стойкости асфальтобетона.

Способ осуществляется следующим образом.

Битум и серосодержащий отход пео ремешивают при температуре 135-145 С в соотношении 1:0,9-1,3, затем полученное вяжущее перемешивают с нагретым до 135-145 С минеральным материалом, в качестве которого используют отход шлифовки каменных плиток кварцевым песком фракции 0,05 — 5 мм,. SU„„1565862 А 1

Целью изобретения является повьппение тепло-, морозо- и длительной водостойкости асфальтобетона. Асфальтобетонную смесь готовят смешением сначала нагретого битума с серосодержащим отходом в соотношении

1:0,9-1,3, затем полученное вяжущее перемешивают с нагретым до 135-145 С материалом, в качестве которого ис.пользуют отход шлифовки каменных облицовочных плиток кварцевым песком фр. 0 05 — 5 мм, в соотношении

1 2 — 1 8:1 а после этого йроизводят окончательное перемешивание смеси с золошлаковым отходом в соотношении 1:3,6-5,4. Коэффициент теплостойкости (,82-1,87, коэффициент морозостойкости 0,73-0,75, коэффициент длительной водостойкости

0,82-0,85, 1 табл. в соотношении. 1,2-1 8:1, а после этого производят окончательное перемешивание смеси с золошлаковым отходом 1:3,6-5,4 при температуре

135-145 C.

В способе изготовления асфальтобетонной смеси используют серосодер жащий отход очистки серы от примесей, например кек фильтрации серы.

Кек фильтрации серы представляет собой продукт очистки товарной серы, полученный методом автоклавной вып- лавки от зольных остатков, состоящий на 70-807. из элементной серы.Остальное — тонкодисперсный известняк фракции 0,05-0,315 мм.

1565862

Отход от шлифовки каменных фракций 0,05- 5 мм представляет собой материал, получаемый в результате шлифовки каменных изделий кварцевым

5 песком. Каменные изделия представляют собой облицовочные плитки, изготовленные путем формовки массы из дробленого преимущественно известнякового материала и цементного раствора.

Придание гладкой (глянцевой) поверх:ности осуществляется в результате их шлифовки пульпой тонкодисперсного кварцевого песка. Абразив и тонкодисперсные частицы каменного материа- 15 ла, образующиеся в результате шлифовки, отводятся в отвалы. После отстоя — это тонкодисперсный материал влажностью 8-16 мас.Ж с максимальной крупностью зерен 1,25 мм и 2 > содержанием до 207 мас. зерен мельче 0,071 мм. Химический состав отходов шлифовки каменных изделий, мас.%: 8 0 39,6-46,1; А1 0 1, 4— 3,2; FegOg0,2-1,2; Са0 10,2-18,5ю 25

Fe01 2-2,7; Na<0 1,620; К О 1, 3,5; Ti0 1,5-6,5; NgO 0,1-0, 4;

Р О О, 9-1,9; п. п. п. остальное.

Золошлаковая смесь представляет собой отвальный продукт ГРЭС, полу- 3р ченный в .результате совместного гидро.удаления двух разновидностей побочных продуктов от сжигания различных марок каменного угля и антрацита— ,золы-уноса и гранулированного шлака.

Гранулированный топливный шлак в та ких смесях находится в виде острогранных, неправильных по форме песчано-щебеночных частиц с максимальным размером 20-25 мм а зола-унос

У

40 в виде сыпучего порошка с большим содержанием частиц менее 0,071 мм.

Усредненный химический состав такого материала, мас.7: 00 50-54;

Л1 0 23-31;F60.4-8;Fe<0 4-5;СаО 1—

4;И80 О, 5-1; БОэ. до 0,5; и. п,п.5-10.По прочности раздавливания в цилиндре (марка по дробимости) шлак, содержащийся в смеси, можно отнести к марке Др. 12-Др. 16. Все они, как правило, имеют глянцевую (стеклообразную) поверхность, плохо смачиваемую органическим вяжущим.

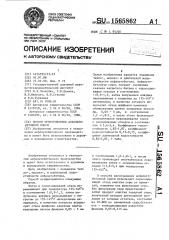

Примеры выполнения способа и свойства асфальтобетона приведены в таблице °

Как видно из приведенных данных, асфальтобетон, приготовленный по предлагаемому способу, имеет повышенную тепло-, морозо- и длительную водостойкость.

Ф о р м у л а изобретения

Способ приготовления асфальтобетонной смеси, включающий смешение нагретого битума, нагретого до 135145 С минерального материала, нагретых серосодержащего отхода и эолошлакового отхода, о т л и ч а юшийся тем, что, с целью повышения тепло-, мороэо- и длительной водостойкости асфальтобетона, сначала смешивают битум с серосодержащим о гходом в соотношении 1:0 9-1,3, затем полученное вяжущее перемешивают с минеральным материалом, в качестве которого используют отход шлифовки каменных облицовочных плиток кварцевым песком фракции 0,055 мм в соотношении 1,2-1,8:1 соответственно, а после этого производят окончательное перемешивание смеси с золошлаковым отходом в соотношении

1:3,6-5,4.

15658б2 (! >х ! и

I.,." ь

CO сч (a3 (С>

° О (ч сч

ln

Ch

Ф

С>

I оъ

С> ьи

° Ф

cn o

1 1

>О

° Ф (ч Ю со л

>О СЧ Ch

I 1 !

Ю сЧ Ю

В °

И СЧ (h с Ъ

I ф

Ю с

% и

Г I

>О с

an и>

° Ф >О с аО (Ъ О>

Ch

Ю (4 с 4 4Э С Ъ Ch > и

Ch л

С> и

Юиь

>О Р . Ch (O

В и

Ch

Ю. ° 4 аО С Ъ и>

Т а и

1 О и\

С>

CO СЧ СЧ и с> о> г, о

Ъ

Ф О

Ch

-0 ИсЧ

>О С Ъ О\ и с Ъ х о

Э о

I

I и

I I !

I 1 !

I0 о

I0

6!

I и о о и

Ch

С> с 4 с Ъ Ю .О с Ъ Ch

0 о\

С>! сч I

I (Э I

Ю- Ю

>О с Ъ Ch

z о ь л Ф (ч ° Ф сч (ч о

-Ф

Ю-1

Ч>0ЪО Ю

Э х

Й о х

f о о о

Ф

Ch

С> и

CO C4 СЧ и с> о о х

f о о

I

3 о х

f о о (.>

И о

Ю

I сч

1 с Ъ 1

I сч с > и о солсо

В Ф В 4

Ю ЮЮОЮЮ

° A

И С Ъ Ch

° \ ф

М и х

О,О

g0

f и х о а х и

Р . (7

Офо О о. Df

С.Я>и ю

° ° х >х

0(О

$ v

О> 0( о о

00 (0

6 а о о м х >х

1 о v

ы о

>х х се (о о о и (0 О а5

1 Ф о

j3 v

1 5 1

I с >

I v l р 1

>х 1 П ф о о с

Э " I ! 1

И!

Р. 1

Э 1

Cf (I и а

Э I О

Н I " I

I0 о

30 х х

f и 1 (Э 1 ф

a0 >п х о

Р, и

Ц 3 ! (1 ° ° о

1 ф I — — I

f (4 х

>о о

О, Э I

Э I сч х

Э I 3

Н I " 3

>О

О 3 сп

I0

3 о

Э с0 и

Р>

8 х (>О

>о с> о а

Э

ЭО

Э

Ef 0

03 Id о о

v f х

cd Э х

cd

О, О

Э 10

D л ° сч В ° сч (ч ь ь ф >О с Ъ (ч В ° сч (ч о

Ю л л-э сч сч сч Ю

Ю

Л ООЪ (ч сЧ сЧ D

Ю. со со с ъ сч ° ° сч сч Ю

Ю

CO >О Ф (ч

В (ч сч ю о со л чс

С 3 В сч сч ю

Ю

>О с Ъ сч сч сч ю

С>

СО >О с Ъ сч В Ф сч сч ь

Ю ф \О РЪ (ч a A сч сч ю о ьс о ° х э >о . о

Ф ° 003 х х>ох

Ю ф 3 ии 1 I

>О

Ю Ю сч

I и и

00 Л 00

В В

Юь1 0Ъ>О 1

mhm 1

Ф °

ЮЮ0 ф

Ю-1

И-0 О

CO Л 00

ЮЮИ И >О флф

ЮЮ--0 И Ч>

m л со

ЮЮФ л со р со

ЮЮ-0 ИСЧ со л m

ЮЮс > an c со л со

ЮЮс>(> и со с- со

В В

ЮЮ