Способ реверсивной горячей прокатки листов и полос преимущественно из латуни

Иллюстрации

Показать всеРеферат

Изобретение относится к прокатному производству, в частности к получению листов и полос из цветных сплавов, преимущественно из латуни Л 63, на реверсивных станах горячей прокатки. Цель изобретения - повышение качества проката путем снижения продольной разнотолщинности. После нагрева слитки прокатывают в реверсивной клети на конечный размер, регламентируя обжатия в трех последних проходах по следующим условиям: 36%*36E N-2*9846 20%*36E N-1*9843 2,5%*36E N*9815, где N - общее число проходов ε N-2 - частное относительное обжатие в (N-2)-м проходе против хода прокатки ε *00N -1 - частное относительное обжатие в предпоследнем проходе ε N - частное относительное обжатие в последнем проходе. При этом частное обжатие в предпоследнем (N-1)-м проходе подлежит точному определению по формуле, приведенной в тексте описания изображения. Изобретение позволяет производить взаимную компенсацию разнотолщинностей, сформировавшихся в частных проходах, и повысить качество горячекатаных полос за счет снижения части итоговой продольной разнотолщинности, обусловленной возникновением температурного клина по проходам. 1 ил.

СОЮЗ СОВЕТСКИХ

СОЯ4АЛИСТИЧЕСНИХ

РЕСПУБЛИН (51)5 В 21 В 1/34

ОПИСАНИЕ ИЗОБРЕТЕНИЯ е

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР. (21) 433 7180/31-02 (22) 09.11.87 (46) 15.07.90. Бюл. 11р 26 (71) Московский институт стали и сплавов (72) A.Â.Çèíîâüåí, В.С.Савченко, Г.П.Морозов, Л.П.Фридман, H.À.Êîðîò÷åHêî, Е.Г.1Цмурыгин, А.Я.Часников и П.В.Потапов (53) 621. 771. 04 (088.8) .(56) Авторское свидетельство СССР .

Ф 893276, кл. В 2 1 В 1/22, 198 1.

Ларке Е.К. Прокатка листового и полосового металла. M.: Металлургиздат, 1959, с. 117-120, 124-126. (54) СПОСОБ РЕВЕРСИВНОИ ГОРЯЧЕЙ ПРОKATKI1 H ПОЛОС ПРЕИМУ1ЦЕСТВЕННО

ИЗ ЛАТУНИ (57) Изобретение относится к прокатному производству, в частности к получению листов и полос из. цветных спла.вов, преимущественно из латуни Л 63, на реверсивных станах горячей прокатки. Цель изобретения — повышение каИзобретение относится к прокатному производству, в частности к получению листов и полос из цветных сплавов, преимущественно латуни Л 63 на:реверсивных станах горячей прокатки.

Цель изобретения — повышение качества проката путем снижения продольной разнотолщинности.

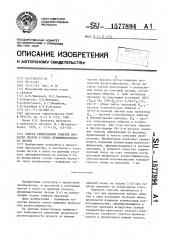

На чертеже представлена графическая зависимость изменения продольной разнотолщинности проката от режима

2 чества проката путем снижения продольной разнотолщинности. После нагрева слитки прокатывают в реверсивной клети на конечный размер, регламентируя обжатия в трех последних проходах по следующим условиям: 36K + (Я 7(46> 20%(Я,<43; 2р5% ц(15р где N — общее число проходов; Я„ частное относительное обжатие в (N-2)-м проходе против хода прокатки;

Я ц, — частное относительное обжатие в предпоследнем проходе; — частное относительное обжатие в последнем проходе. При этом частное обжатие в предпоследнем (N — 1)-м проходе подлежит точному определению по формуле, приведенной в тексте описания изобретения. Изобретение позволяет производить взаимную компенсацию разнотолШинностей, сформировавшихся в частных проходах, и повысить качество горячекатаных полос за счет снижения .части итоговой продольной раэнотолщинности, обусловленной возникновением темпера а турного клина по проходам. 1 ил. обжатий полос из сплава Л 63 при горячей прокатке на реверсивном стане.

Сущность способа заключается в том, что при правильном выборе обжатий в трех последних проходах можно произвести взаимную компенсацию раэнотолщинностей, сформировавшихся в частных проходах вследствие разной температуры хвостового участка отнрсительно головного участка прокатываемой в реверсивном режиме полосы, 15 77894 а также получить заданный уровень механических свойств.

Частные относительные обжатия в трех последних проходах „, С д, и Р назначают по следующим условиям:

Э

36% - и-z <46%;

2,5 а Я„а 15%, (1) а величину относительного обжатия в предчистовом проходе f g определяют из соотношения с -О 545+0 01 f í-z ! с Л 2 (2), ° э

-О, 008+0 0001- Й g- z.

Расчетная зависимость Г получена экспериментально с использовани- -„

t5 . ем метода планирования эксперимента. (Пример 1. Слиток из сппава ,Л 63, имеющий размеры 145х625х1100 мм, нагревают до температуры 780-800 С и прокатывают на реверсивном двух валковом стане горячей прокатки 700х х1350 мм с применением следующего режима обжатий: 145-110-70-45-25-11. 1-hH-2 — п N-1 — п4, где обжатия B первых проходах назначаются максимально возможными (ограничением служит.максимальный угол захвата), а в последних трех проходах, где уже про" являются перепад температуры и толщины по длине полосы устанавливается следующий режим обжатий. В1 проходе назначается обжатие 36%, à í N-u проходе — 2,5% (т.е. удовлетворяющие требованиям (1)). По формуле (2) рассчитывается обжатие в N-1 проходе:

Р, =4?% (Е я удовлетворяет соот35 ношению (1)). При этом повышается качество горячекатаной полосы за счет снижения части итоговой продольной разнотолщинности, обусловленной воз40 никновением температурного. клина до

0 мм, а механические свойства укла. дываются в диапазон, оговоренный

ГОСТом (384

-7, 1-4. 12-4 ° 02 мм.

Пример 2. При всех равных исходных условиях горячую прокатку на первых проходах ведут с применением того.же режима обжатнй, а относительные обжатия на последних трех проходах 46, 25 и 15%, т.е. удовлетворяют одновременно соотношениям (1) и (2).

Используя данный режим 11.1-5.99-4.49-55

-3.8 мм, получаем прокат с нулевой продольной разнотолщинностью и

394 G„< 400 MIIa.

Пример 3. При всех равных исходных условиях относительные обжатия в последних трех проходах удовлетворяют соотношению (1), но не удовлетворяют формуле (2): 40, 25 и 14,9%. Применяя данный режим обжатий 11.1-6.66-4.995-4.25 мм получаем прокат с продольной разнотолщинностью

hh=0,О45 мм, т.е. цель изобретения не достигнута.

Пример 4. При всех, равных исходных условиях относительные обжатия в последних трех проходах 34,30 и 10% (F не удовлетворяет соотношению (i)) . Используя данный режим обжатий, получаем прокат с ЬЬ=О,07 мм, а процесс прокатки неустойчивый.

Пример 5. При всех равных исходных условиях относительные обжатия в последних трех проходах 48, 30 и 10% (Г q не удовлетворяет соотношениям (1)). Используя данный режим обжатий, получаем прокат с Eh=0,03 мм, (з > 400 МПа, так как температура конца прокатки с450 С.

Пример 6. При всех равных ис- ходных условиях относительные обжатия в последних трех проходах 45,7, 31 и 1,5% (gN не удовлетворяют соотношениям .(1)). Используя данный режим обжатий 11-.6-6.7-4,?-4.1 мм, получаем прокач с d h=0,03 мм, .а процесс прокатки имеет неустойчивый характер.

Пример 7. При всех равных исходных условиях относительные обжатия в последних трех проходах 36, 31 3 и 16% (E 11 не удовлетворяют соотношениям (1)). Используя данный режим обжатий 11..1-7.1-4.88-4.1 мм, получаем прокат с hh=0,041 мм.

Таким образом, анализ представленных примеров показывает, что прокатка по рекомендованным значениям частных обжатий в трех последних проходах позволяет снизить итоговую продольную разнотолщинность и получить заданный уровень предела прочности, Формула изобретения

Способ реверсивной горячей прокатки листов и полос преимущественно из латуни, включающий нагрев слитков, многопроходную прокатку с регламентируемым режимом обжатий по проходам, отличающийся тем, что, с целью повышения качества проката путем снижения продольной разнотол5 1577894 щинности, частные относительные обжа- где тия в трех последних проходах устанавливают из следующих условий:

Зб аf й-гс46Х;

2, 57. с Я „с i 57., определяя обжатие в предпоследнем (N-1)-м проходе по формуле

-0д545+ 0 01 Е н-

-0, 008+ 0, 0001 Еи-2

N с н-г общее число проходов; частное относительное обжатие в (N-?)-м проходе против хода прокатки; частное относительное обжатие в предпоследнем проходе; = - частное относительное обжатие в последнем проходе.

ОЯЧ

018

0,12

М

8Ю 006

С

Е

Я вi O

С3

0,06 ф

0,12

0.18

Толщина пролата h мм

Составитель Ю.Лямов

Редактор Ю.Середа Техред М.Ходанич Корректор Л.Патай

Тираж 412

Заказ 1877

Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-иэдательский комбинат "Патент", r.Óæãîðîä, ул. Гагарина, 101