Способ получения дисперсных частиц

Иллюстрации

Показать всеРеферат

Изобретение относится к порошковой металлургии, в частности к получению монокристаллов сферической и нитевидной форм, которые могут быть использованы в практике физического эксперимента и как материалы со специально созданным комплексом свойств: высоким уровнем прочности, коррозионной износостойкости. Целью способа является получение монокристаллических частиц сферической и нитевидной форм. Исходный порошок распыляют в газоплазменной струе с последующим охлаждением и сбором в охлаждаемом бункере . Процесс ведут в условиях динамического вакуума и между бункером и горелкой устанавливают диафрагму. Для получения монокристаллических частиц размером 0,01-0,5 мкм исходный порошок берут размером 20-40 мкм для TiOЈ и 5-20 мкм для NiTi, процесс ведут при напряжении 70-80 В и токе 700- 750 А в условиях динамического вакуума 10 мм рт.ст. Способ позволяет получать монокристаллические частицы сферической и нитевидной форм с производительностью 8-10 кг/ч, а также монокристаллические частицы Ti02 и NiTi размером 0,01-5 мкм. 2 з.п.ф-лы, 1 ил. S (Л

ССЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН

„„SU„„1638217

А1 (51)5 С 30 В 11/00, 29/62

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

fl0 ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 461 021 2/26 (22) 28. 11. 88 .(46) 30.03.91. Бюл. М - 12 (71) Белорусское республиканское научно-производственное объединение порошковой металлургии (72) И.Л.Куприянов, Е.В.Кремко, В.В.Кремко и Н.А.Санченков (53) 621.315.592(088.8) (56) Бурханов Г. С,, Щишин В,М, и др, Плазменное выращивание тугоплавких монокристаллов, M. Металлургия, 1981, с. 149, (54) СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНЫХ ЧАСТИЦ (57) Изобретение относится к порошковой металлургии, в частности к получению монокристаллов сферической и нитевидной форм, которые могут быть использованы в практике физического эксперимента и как материалы со специально созданным комплексом свойств:

Изобретение относится к порошковой металлургии, в частности к получению монокристаллов сферической и нитевидной форм, которые могут быть использованы в практике физического эксперимента и как материалы со специально созданным комплексом свойств: высоКНМ уровнем прочности, коррозионной и износостойкости.

Целью способа является получение монокристаллических частиц сферической и нитевидной форм.

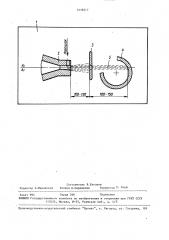

На чертеже представлена схема процесса получения монокристаллов. высоким уровнем прочности, коррозионной износостойкости. Целью способа является получение монокристаллических частиц сферической и нитевидной форм.

Исходный порошок распыляют в газоплазменной струе с последующим охлаждением и сбором в охлаждаемом бункере ° Процесс ведут в условиях динамического вакуума и между бункером и горелкой устанавливают диафрагму. Для получения монокристаллических частиц размером 0,01-0,5 мкм исходный порошок берут размером 20-40 мкм для TiO и 5-20 мкм для NiTi процесс ведут при напряжении 70-80 В и токе 700750 А в условиях динамического ваку-г Ю ума 10 мм рт.ст. Способ позволяет получать монокристаллические частицы сферической и нитевидной форм с производительностью 8-)О кг/ч, а также С монокристаллические частицы TiO и

NiTi размером 0,01 5 мкм. 2 з.п.ф-лы, 1 ил.

В вакуумной камере 1 расположены плазменная горелка 2, водоохлаждаемые диафрагма 3 и бункер 4, распыляемый поройковый материал 5.

Пример 1. Через плазменную . горелку (тип НВ-4) пропускают порош ковый материал — рутил (TiO ) грануло-,) метрическим составом от 20 до 5 мкм,.

Рабочие параметры установки U = 75 В и I = 750 А. Диафрагму устанавливают на расстоянии 120 мм, а бункер — на расстоянии 250 мм от горелки. Расход газов: q А,, = 12 л/мин; q К = 10 л/мин.

1638217

Вакуум поддерживавтся на уровне

10 мм рт.ст. В течение часа получают

8 кг монокристаллов ТхО . Выгорание материала составляет 20 от исходного количества порошка;

Контроль качества получаемых монокристаллов производится с помощью ра- . стрового электронного микроскопа Nanolab. Размер частиц монокристаллов сферической и нитевидной форм находится в диапазоне от 5 до 0,01 мкм.

П, р и м е р 2. Через плазменную горелку (тип HB-4) пропускают порошковый материал никелид титана (ПН55Т45) гранулометрическим составом от 40 до

20 мкм. Рабочие параметры установки

U 70 В и I = 700 А. Диафрагму и бункер устанавливают на расстоянии 100мм, а бункер — 200 мм от горелки. Расход газов: Q „ †" 10 л/мин; Q 11 = 8 л/мин.

Вакуум поддерживается на уровне

10 мм рт.ст. В течение часа получают

10 кг монокристаллов NiTi. сферической и нитевидной форм размером 0,01 в . 25

5 мкм. Выгорание материала составляет

30 от исходного количества порошка.

Данным способом можно получить нитевидную и сферическую формы кристаллов из металлов .(Ni, Co, W, Mo, Ре и др.), сплавов (NiA1, NiTi, NiCoCrAlY, NiCr, NiFe и др.), керами— ческих материалов (А1 0, TiO<, ZrOz, Cr 0з, Я О и дрв)е

Использование способа получения дисперсных частиц позволяет получать монокристаллические частицы сферической и нитевидной форм с производительностью 8-10 кг/ч, монокристаллические частицы TiO< и NiTi размером 0,015 мкм, которые используются в качестве упрочняющего компонента в композиционных материалах.

Формула изобретения

1, Способ получения дисперсных частиц путем распыления исходного порошка в газоплазменной струе с последующим охлаждением и сбором в охлаждаемом бункере, отличающийся тем, что, с целью получения монокристаллических частиц сферической и нитевидной форм, между плазменной горелкой и бункером устанавливают диафрагму и процесс ведут в условиях динамическогр вакуума.

2. Способ по п.1, о т л и ч а ю— шийся тем, что, с целью получения нитевидных и сферических монокристаллов Т О размером 0,01-5,0 мкм, исходный порошок берут размером 20 40 мкм, процесс ведут прн напряжении

70-80 В и токе 700-750 А в условиях динамического вакуума 10 MM рт.ст, — 2.

3. Способ по п.1, о т л и ч а ю— шийся тем, что, с целью получения нитевидных и сферических монокристаллов NiTi размером 0,01-;

5,0 мкм, исходный порошок берут размером 5-20 мкм, процесс ведут при на" пряжении 70-80 В и токе 700-750. А в условиях динамического вакуума

10 мм рт ° ст.

16382)7

Составитель В.Елсаков

Техред Л.Сердюкова Корректор Т. Колб

Редактор А,Маковская

Заказ 904 Тираж 266 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5Производственно †издательск комбинат "Патент", r. Ужгород, ул. Гагарина, 101