Способ получения покрытия из нитрида меди на медных оптических элементах

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургии, к химико-термической обработке деталей в газовом разряде, в частности к способам получения защитных покрытий элементов технологических лазеров. Цель - повышение лучевой и адгезионной прочности покрытия. Изобретение предусматривает следующие операции: размещение медных оптических элементов в газоразрядной трубке, вакуумирование, напуск азота и его активацию в импульсном газовом разряде при давлении 0,7 - 3,6 ГПа, выдерживание медной поверхности оптических элементов в потоке атомарного азота в зоне послесвечения в течение 50 - 70 мин при комнатной температуре и скорости потока газа 0,5 - 2 л/ч. Изобретение позволяет получить сплошное и прочное покрытие толщиной 150 ± 10 мкм, устойчивое к действию влажной атмосферы и лазерного излучения. 1 ил., 1 табл.

союз, советских

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ .

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

<5. г1(К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4729273/27-02, (22) 08,08,89 (46) 23,07.91. Бюл, N. 27 (71) Научно-производственное объединие

"Астрофизика" и Московский государственный университет им, M.Â. Ломоносова (72) Н.И. Конюшкина, О.М, Книпович;

B.È. Воронина и Л,Н, Горохова (53) 669.056.9 (088.8) (56) Технология тонких пленок. Справочник.

Советское радио, 1977, с. 436- 443.

Авторское свидетельство СССР

N. 1270734. кл. G 02 В 5/28. 1984. (54) СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ ИЗ

НИТРИДА МЕДИ НА МЕДНЫХ ОПТИЧЕСКИХ ЭЛЕМЕНТАХ (57) Изобретение относится к металлургии, к химико-термической обработке деталей в

Изобретение относится к металлургии, к химико-термической обрацотке деталей в газовом разряде, и может быть использовано для получения защитных покрытий элементов технологических лазеров.

Целью изобретения является повышение лучевой и адгезионной прочности покрытия.

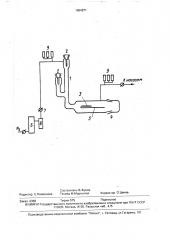

На чертеже представлена схема установки, осуществляющая предлагаемый способ.

Основной ее частью является реактор, в котором в разрядной трубке 1 происходит активация газов в импульсном конденсированном разряде. Разрядная трубка 1 представляет собой модификацию трубки Вуда, в которую на шлифах вставлены алюминиевые электроды 2. охлаждаемые проточной,;, БЦ„„1664871 А1 (si>s С 23 С 8/36, G 02 В 5/28 газовом разряде, в частности к способам получения защитных покрытий элементов технологических лазеров. Цель — повышение лучевой и адгезионной прочности покрытия. Изобретение предусматривает следующие операции: размещение медных оптических элементов в газоразрядной трубке, вакуумирование, напуск азота и его активацию в импульсном газовом разряде при давлении 0,7-3,6 ГПа, выдерживание медной поверхности оптических элементов в потоке атомарного азота в зоне послесвечения в течение 50-70 мин при комнатной температуре и скорости потока газа 0,5-2 л/ч.

Изобретение позволяет получить сплошное и прочное покрытие толщиной 150 + 10 мкм, устойчивое к действию влажной атмосферы и лазерного излучения. 1 ил., 1 табл. водой. Расстояние между электродами 470 ь мм. Медный оптический элемент диаметром 0, 40 мм — зеркало 3 — помещается через шлиф 0

4 на кварцевую платформу 5. Азот, прошедший систему очистки 6, вводится в реактор через кран 7. Скорость газового потока измеряется ротометром 8, регулировка скорости проводится краном 7. Датчики измерения давления 9 располагаются на входе и выходе иэ реактора. Проточный режим работы реактора обеспечивается форваку- д умным насосом НВЗ-20. Для предваритель-, .ного обезгаживания стенок реактора используется магнитно-разрядный насос

НОРД-100. Электрическое питание разряда осуществляется от блока питания БП.-5000 и разрядного блока (на чертеже не показаны).

Суммарная емкость конденсаторной бата1664871 реи составляет 4,17 мкф, напряжение на электродах 1200-2300 В, длительность импульса 20 мкс, частота 20 Гц, Медное зеркало помещают на платформу 5 на расстоянии 10 см от разряда, которое соответствует зоне послесвечения, где наблюдается максимальная концентрация, атомов азота и полная дезактивация других возбужденных разрядом частиц, Проводится откачка реактора. Затем устанавливается скорость потока азота 0,5 — 2 л/ч и давление в реакторе от 0,7 до 3,6 ГПа. Эти параметры являются оптимальными, т,к, обеспечивают

15 концентрацию атомов азота от 6 10 до

1,5 10 см, необходимую для осуществления реакции образования нитрида меди и получения покрытий с повышенной лучевой и адгезионной прочностью.

Для скорости потока ниже 0,5 л/ч эа счет рекомбинации атомов азота снижается их концентрация в зоне послесвечения. Увеличение скорости потока выше 2 л/ч ведет к уменьшению степени диссоциации азота в разряде, что также снижает кон центра цию атомов азота.

Диапазон давлений от 0,7 до 3,6 ГПа обусловлен тем, что при давлении ниже

0,7 ГПа концентрация атомов азота недостаточна для получения сплошного, плотного покрытия нитрида меди. Повышение давления выше 3,6 ГПа приводит к росту напряжения горения и нагреву газа, в результате чего ухудшается коэффициент зеркального отражения (КЗО) оптических элементов, Затем включают импульсный конденсированный разряд, Время обработки зеркала в зоне послесвечения разряда соответствует времени горения разряда, Оптимальное время обработки составляет 50 — 70 мин, Выдерживание оптического элемента в азотном послесвечении менее 50 мин приводит к образованию тонкой пленки, не обеспечивающей лучевой и адгезионной прочности покрытия, Обработка более 70 мин не приводит к увеличению толщины покрытия.

Контроль химического состава полученных покрытий проводят методом ожеспектроскопии на образцах-свидетелях.

Получаемые покрытия. состоят из нитрида меди CuNx с небольшой примесью карбида меди. Оксид меди не обнаружен как в покрытии, так и при его стравливании до медной подложки.

На медных зеркалах с покрытиями из нитрида меди определяют КЗО на длине волны if=10,6 мкм на лазерном стенде методом многократных отражений.

В таблице приведены результаты измерения КЗО до и после нанесения покрытий.

Из данных таблицы видно, что в присутствии покрытия не изменяются оптические параметры зеркал. Измерения коэффициента отражения медных зеркал с покрытиями

5 из нитрида меди на спектрофотометре Хитачи 235 показывают, что полученные покрытия являются прозрачными в диапазоне длин волн 2,5 — 25 мкм, Оптические постоянные и толщину по10 крытий контролируют методом эллипсометрии на эллипсометре L 119, на длинах волн о о о

iL = 4358 А, 5461 А, 5800 А. Вычисления толщины d и показателя преломления h покрытий по данным эллипсометрических измерений проводят на ЭВМ ЕС-1045 по программе решения обратной задачи эллипсометрии, Результаты приведены в таблице. Элли псометрические измерения показывают, что оптимальным временем обработки зеркал явЛяется 60 мин. Полученные покрытия испытывают на коррозионную устойчивость при выдерживании во влажной атмосфере при комнатной температуре (насыщенные пары воды, время выдерживания 15 ч). Из данных таблицы видно, что изменения параметров пленки нитрида меди после действия влажной атмосферы не происходит.

Таким образом, полученные покрытия являются устойчивыми к действию влажной атмосферы, Проводят лучевые испытания медных зеркал с покрытиями из нитрида меди при

35 действии моноимпульсного излучения COzлазера (длительность импульса 2,5 мкс, размер пятна 1 см ). Видимых разрушений, отслоения покрытий не обнаружено, Оптические параметры покрытий нитрида меди

40 не изменяются при воздействии лазерного излучения в доплазменном и плазменном режимах с плотностью энергии до 15 Дж/см, 2 что свидетельствует о высокой устойчивости покрытий к действию лазерного излучения.

Предлагаемый способ имеет следующие преимущества по сравнению с известным: — отсутствие промежуточного слоя из оксида меди, что существенно повышает лучевую и адгезионную прочность покрытия;

5p — покрытие нитрида меди, полученное по предлагаемому способу, используется не только как высокопреломляющее, но как защитное; — упрощено получение покрытия нитрида меди из-за того, что в предлагаемом способе нет необходимости в применении сложного высоковакуумного напылительного оборудования; — возможность нанесения покрытия на детали сложной формы.

1664871 шийся тем, что, с целью повышения лучевой и адгезионной прочности покрытия, активацию азота осуществляют в импульсном газовом разряде при давлении

5 0,7...3,6 ГПа. а выдержку элемента проводят в потоке атомарного азота в зоне послесвечения в течение 50...70 мин при комнатной температуре и скорости потока газа 0,5...2 л/ч.

Продолжение таблицы

Способ обработки

Па амет ы пленки

Л чевые испытания

Примечание плотность энергии, Дж/см параметры пленки после воз ействия Л,И. о

d,А

d,А

150 "= 10

2,7:" 0,1

1,8

Предлагаемый

4,9

15,2

150 + 10

27+01

27+01

2 7 й0.1

150+ 10

150 + 10

1,8

Известный*

4,9

15,2

* покрытие получают катодным распылением

Формула изобретения

Способ получения покрытия из нитрида меди на медных оптических элементах, включающий их размещение в газоразрядной трубке. вакуумирование, напуск азота, его активацию в газовом разряде и выдержку для образования покрытия, о т л и ч а юобработка в азоте и вые живание в па ах Н20

Доплазменный режим

Плазма

Большая плазма

Мелкие трещины

Растрескивание покрытия

То же

1664871

Составитель В.Жуков

Редактор Е.Полионова Техред М.Моргентал Корректор О.Ципле

Заказ 2368 Тираж 575 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5 . Производственно-издательский комбинат "Патент". r. Ужгород, ул,Гагарина, 101