Способ горячей штамповки пористых заготовок и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Изобретение относится к способам и устройствам для горячей штамповки пористых порошковых заготовок. Цель изобретения - повышение качества изделий и эксплуатационных свойств инструмента. Заготовку 7 в виде диска р 200 мм, спрессованную до плотности 0,7-0,9 из смеси железного порошка марки ПЖГМЗ с 0,6% С, подвергают спеканию при 1100°С в засыпке AlaOs. Спеченную заготовку нагревают до 1100°С и помещают в устройство, где пуансон 1 двигается вниз вместе с направляющей 2, которая входит в контакт с обоймой 3 и скользит по ней до соприкосновения с матрицей 4. Верхний пуансон 1 поворачивается в направляющей втулке 2 по многозаходному винтовому пазу переменного шага, увеличивающегося по направлению к заготовке , под действием силы прессования 189 т со скоростью, увеличивающейся по мере осевого перемещения. Аналогичное перемещение осуществляет и нижний пуансон 6 во втулке 5. Усилие прессования создается пружинами, а ускоряющийся поворот пуансонов вокруг своей оси создает интенсивные сдвиговые напряжения в заготовке. Повышается плотность и равноплотность изделий, усилие прессования снижается на 15-20%, стойкость инструмента увеличивается на 25-30%. 2 с.п. ф-лы, 3 ил., 3 табл. С

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) . (11) (sl)s В 22 F 3/Г

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛ6СТВУ (21) 4668198/02 (22) 28.03.89 (46) 07.10.91. Бюл. М 37 (71) Новочеркасский политехнический институт им. Серго Орджоникидзе (72) Ю,.Г,Дорофеев, В.Т.Батиенков, М.А.Родионов, Л.Б.Кулижская и Н,Н.Венэик (53) 621.762.4.043 (088.8) (56) Патент Японии М 11886, кл. 10А6, 1967.

Авторское свидетельство СССР . М 801985, кл. В 22 F 3/02, 1981.

Авторское свидетельство СССР

N. 1154040, кл. В 22 F 3/02, 1983.. (54) СПОСОБ ГОРЯЧЕЙ ШТАМПОВКИ ПОРИСТЫХ ЗАГОТОВОК И УСТРОЙСТВО

ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (57) Изобретение относится к способам и устройствам для горячей штамповки пористых порошковых заготовок. Цель изобретения — повышение качества изделий и эксплуатационных свойств инструмента.

Заготовку 7 в виде диска ф 200 мм, спрессованную до плотности 0,7-0,9 иэ смеси железного порошка марки ПЖГМЗ с 0,6,(, С, подвергают спеканию при 1100 С в засыпке

AlzOa. Спеченную заготовку нагревают до

1100 С и помещают в устройство, где пуансон 1 двигается вниз вместе с направляющей 2, которая входит в контакт с обоймой

3 и скользит по ней до соприкосновения с матрицей 4. Верхний пуансон 1 поворачивается в направляющей втулке 2 по многозаходному винтовому пазу переменного шага, увеличивающегося по направлению к заготовке, под действием силы прессования 189 т со скоростью, увеличивающейся по мере осевого перемещения. Аналогичное перемещение осуществляет и нижний пуансон 6 во втулке 5. Усилие прессования создается пружинами, а ускоряющийся поворот пуансонов вокруг своей оси создает интенсивные сдвиговые напряжения в заготовке.

Повышается плотность и равноплотность изделий, усилие прессования снижается на

15 — 20-",ь, стойкость инструмента увеличивается на 25 — 307. 2 с.п, ф-лы, 3 ил,. 3 табл. Ð

1682037

Изобретение относится к области порошковой металлургии, в частности к способам и устройствам для горячей штамповки пористых заготовок, Цель изобретения — повышение качества изделий и эксплуатационных свойств инструмента.

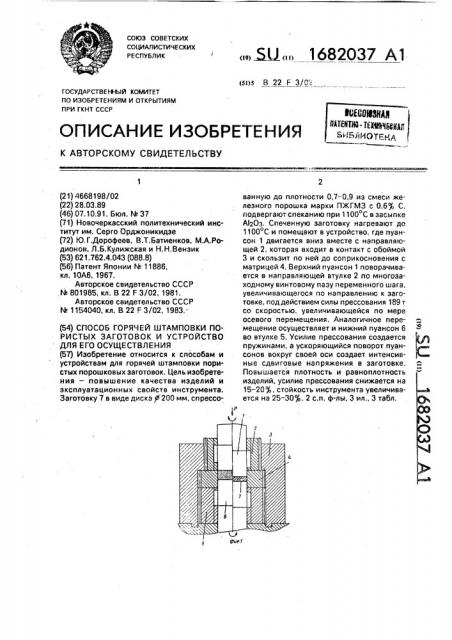

На фиг.1 изображена схема устройства; на фиг.2 и 3 — графики зависимостей, поясняющие работу устройства.

Устройство Содержит верхний пуансон

1 .с выступающей многозаходной винтовой линией, имеющей переменный шаг винтовой спирали, увеличивающейся по направлению к рабочей поверхности, верхнюю направляющую втулку 2, выполненную с пазом в виде винтовой ликии на внутренней боковой поверхности и со шлицами no иаружной поверхности, обойму 3 со шпицами по внутренней поверхности, матрицу 4, нижний пуансон 5 с винтовой линией, нижнюю направляющую 6 с винтовым пазом.

Количество заходов винтовых линий прямо пропорционально ходу винтовой линии, скорости передвижения пуансонов и выбирается в пределах К = 2 — 6 (К вЂ” количество заходов винтовой линии).

Устройство работает следующим образом.

После размещения заготовки 7 в матрице пуансон 1 движется вниз вместе с направляющей втулкой 2, которая входит в контакт с обоймой 3 и скользит по ней до соприкосновения с матрицей 4, Верхний пуансон 1 под действием силы прессования начинает проворачиваться в направляющей втулке 2 в зависимости от угла подъема винтовой линии, причем винтовой паз выполнен таким образом, что позволяет эа счет бокового зазора осуществлять движение пуансона по винтовой линии переменного шага. Рабочие поверхности винтовой линии пуансонов 1 и 6 и направляющих втулок 2 и

5 выполнены и обработаны таким образом, что их износ в процессе работы равномерен. Аналогично нижний пуансон 6 поддействием силы прессования проворачивается в направляющей втулке 5 и перемещается в осевом направлении. Винтовая линия на нижнем пуансоне выполняется противоположной по направлению винтовой линии на верхнем пуансоне соответственно, на нижней и верхней направляющих. Осевое перемещение нижнего пуансона ограничено упором, а усилие прессования создается пружинами. Верхний и нижний пуансоны осевым усилием уплотняют заготовку, а поворотом вокруг своей оси создают интенсивные сдвиговые напряжения, уменьшаемые по мере уплотнения заготовки, Как только процесс формирования изделия окончен, верхний пуансон с верхней направляющей возвращается полэуном в исходное положение, а нижний — пружиной(не

5 показана). Иэделие выталкивается нижним пуансоном.

Ходовая резьба на пуансонах и направляющих выполнена в виде многозаходной винтовой линии, имеющей переменный шаг

10 винтовой спирали, увеличивающийся по направлению к заготовке и определяемый по формуле

Р = K> К2 " In (p+ 1), (1) где Р— шаг винтовой спирали;

15 К1 — коэффициент, зависящий от геометрии инструмента;

К1 = —;

Z где R — радиус делительной окружности, см;

20 Z — число заходов;

К2 — коэффициент, учитывающий исходную пористость заготовок;

Кг = —, П

25 где П вЂ” относительная плотность;

П= —;

) м где з — плотность заготовки, кг/см;

y — плотность монолита, кг/см . з

30 При прессовании заготовки, имеющей

200 мм, в устройстве с 4-заходной винтовой линией

К1= = 2,5.

35 Для группы заготовок с плотностью П =

= 0,9; 0,8; 0,7 К2 равен соответственно

1,111; 1,25: 1,428, Расчет и построение для этого случая

40 графического изображения указанной зависимости принимает следующий вид (табл. 1).

Текущее значение угла подъема влнтовой спирали графически определяется по зави45 симости (фиг.2). Это угол наклона касательной к соответствующей кривой в данный момент. времени (фиг.3).

Аналитически угол наклона винтовой спира,пи определяется из математического

50 выражения (a P К К ) (1) 8ð8ÂÀ производная этой функции (Р ) по р является тангенсом угла наклона касательной к кривой в данный момент времени, 55 т.е. тангенс угла наклона винтовой спирали щ а=. f (rp) = K> Kz . (2)

p+ 1

Для построенных на фиг.3 кривых расчет и построение рафиков изменения tg а

1882037

Таблица 1 рад

Р, см

П = 0,9

П = 0,7

) 8

720

0,523

1,046

1,57

3,14

4,71

6,28

7,85

9,42

10,99

12,56

1, 1681

1,988

2, 622

3,946

4,839

5,514

6,056

6,509

6,899

7,241

1,3i50

2,237

2,949

4,439

5,444

6,203

6,8)4

7,324

71768

8,147

1,502

2,556

3,37

5,072

6,219

7,087

7,?84

8,367

8,868

9,326 от угла поворота р принимают следующий вид табл,2 . ачество и свойства изделий, получаемых методом горячей штамповки иэ спеченных заготовок, в значительной мере зависит от температуры заготовки и скорости горячей штамповки. Поэтому при использовании для горячей штамповки устройств с постоянной скоростью сдвиговых деформаций наблюдается остывание заготовок на

150 — 200 С, что ведет к ухудшению условий формования в конце процесса и снижает качество изделий, способствует появлению термических трещин на поверхности изделий, снижается и стойкость формообразующего инструмента, Пример. Штамповали пористые заготовки типа "диск". Предварительно спрессованную заготовку с пористостью 20% из шихты: ПЖ2МЗ+0,6% С, подвергали слеканию при t = 1100 С, r = 1 ч в среде диссоциированного аммиака в засылке из AlzOg.

Спеченную заготовку нагревали до t =

= 1100 С в защитной атмосфере. Нагретую заготовку подвергали горячему формованию в устройстве при давлении 6 т/см . г

Были изготовлены две партии изделий по 25 шт. в каждой. Горячую штамповку одной партии заготовок проводили с постоянной скоростью сдвиговых деформаций, а другой — с переменной. Заготовки имели ф200 мм. Остальные параметры технологии соответствовали приведенным выше, В табл. 3 сопоставлены конкретные данные эксперимента.

Как видно иэ табл, 3, в результате применения переменной скорости сдвиговых деформац. и г,рои ходит изменение температур.-го-скорости о режима горячей штамповки, повышаетс стойкость инструмента на 25-30%, снж:::; ..тся усилие прессования на 15-20%, нера номерность распределения плотности по изделию снижается с 1015% до 1%, структура поверхностного слоя улучшается за с е- устранения микротрещин и снижения количества пор и микропор поверхности с 5 да 0,5%

Формула .::эобретения

1, Способ гор: -:ей штамповки пористых заготовок, включ. ющий предварительное прессование и окончательное уплотнение при осевом перемещении пуансонов с одновременным их вращением, о т л и ч а ю щ и йс я тем, что, с целью повышения качества изделий и эксплуатационных свойств инструмента, вращение пуансонов в процессе их осевого перемещения осуществляют с увеличивающейся скоростью.

2. Устройство для горячей штамповки пористых заготовок, содержащее матрицу, верхний и нижний пуансоны, установленные с возможностью вращения при осевом перемещении во втулках с ходовой резьбой, о т л и ч а ю щ е е с я тем, что, с целью повышения качества иэделий и эксплуатационных свойств инструмента, на пуансонах и втулках выполнена ходовая резьба в виде многоэаходной винтовой линии, имеющей переменный шаг, увеличивающийся по направлению в заготовке.

1682037

Таблица 2

tga(град 7., рад

П = 0,9 П = 0,8 П = 0,7 П = 0,9 Ч = 0,8 П = 0,7

Таблица 3

Постоянная скоПараметр

Переменная скорость сдвиговых деформаций рость сдвиговьгх деформаций

Температур» начала процесса горячей штамповки, С

1100

1100

Температура конца процесса горячей штамповки, С

1030

900

Усилие прессования, т

226

Средняя плотность изделия, кг/см 7,628

Плотность изделия на периферии, кг/см

7,55

Плотность изделия в центре, кг/см 7„7

Наличие ми "ротрещин на бок )вой по-" верхности, наблюдалось у изделий в 7

Брак изу;елий, 7

0,523

1,046

1,57

3,14

4 ?1

6,28

1,85

9,42

10,99

12,56

1,823

1, 357

1,0807

0,6709

0,4864

0,38 15

0,314

0,2655

0,2316

0,2048

2,7775

2,052

1, 527

1,216

О, 755

0,547

0,429

0,353

0,299

0,2606

0,2305

3,125

2, 344

1,745

i 389

0,862

0,625

0,4904

0,403

0,342

0,298

0,263

3,57

1о15

53 37

47 13

33 51

25 56

20 53

17 26

14 55

13 2

11 34

70 12

56о47

50 34

37 3

28 40

23 13

19 26

16 38

14 36

12О58

72 15

66 53

60о11

54 15

40 45

32

26 7

2 I 57

18 53

16 35

1, о44

74 21

1682037

Р О сИ гав ЗЮ 4Л

Фжг

Составитель Е.Фомченко

Техред M.Mîðlåíòàë Корректор Т.Палий

Редактор А.Шандор

Производственно-издательский комбинат "Патент", r. Ужгород, ул, Гагарина, 101

Заказ 3365 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5