Способ производства низкоуглеродистой высоколегированной стали

Иллюстрации

Показать всеРеферат

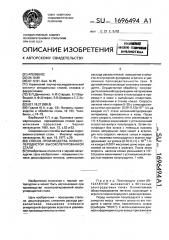

Изобретение относится к черной металлургии . Цель изобретения - повышение степени десульфурации металла, уменьшение Изобретение относится к черной металлургии и может быть использовано при производстве высоколегированной низкоуглеродистой стали. Цель изобретения - повышение степени десульфурации, снижение расхода раскислителей, повышение стойкости огнеупорной футеровки агрегата и увеличение производительности печи. расхода раскислителей, повышение стойкости огнеупорной футеровки агрегата и увеличение производительности печи. В дуговой печи производят выплавку полупродукта .. Осуществляют обработку полупродукта алюминийсодержащими материалами в ковше. Выпуск шлака и полупродукта производят в ковш с выпускным отверстием, расположенным в стенке ковша. Скорость наклона печи в первые 5-35 с слива расплава из печи составляет (0,08-0,12) 1/сна каждый кг/т стали алюминийсодержащих материалов, присаженных в ковш. После этого скорость наклона печи увеличивают в 1,5-4,5 раза и заканчивают с установленной скоростью выпуск полупродукта. Затем полупродукт без шлака с помощью наклона ковша непрерывно пере-нвают в агрегат, для чего скорость наклона ковша в первые 1-5 с перелива полупродукта в агрегат поддерживают на уровне (0,10-0,22) х 1/с на каждую 0,0001 массовую долю серы, удаляемой из металла в агрегате. После этого скорость наклона ковша уменьшают в 1,5- 3,5 раза и заканчивают с установленной скоростью перелив полупродукта. 1 табл. Пример. Полупродукт стали 08- 12Х18Н10Т выплавляют в 40-тонных электродуговых печах. Окончательное обезуглероживание металла производят в агрегате газокислородного рафинирования. Перед выпуском полупродукта в ковш замеряют массу печного шлака по его толщине в ванне печи, окисленность шлака (прибором УКОС). С использованием данной информации на дно ковша присаживали сл с о о о ь.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 С 21 С 5/52

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4752966/02 (22) 24.10.89 (46) 07.12.91. Бюл. М 45 (71) Украинский научно-исследовательский институт специальных сталей, сплавов и ферросплавов (72) В,П.Денисенко, А.Ф.Старцев, К.П,Вербицкий, А.Ф.Штефан, 3.В.Шифрин и С.С.Казаков (53) 621.18.27 (088.8) (56) Гудиле Ю.А. и др. Сб.: Вопросы производства и обработки стали, М 163, Челябинск, с.74-79.

Вербицкий К.П. и др. Выплавка хромомарганцевых нержавеющих сталей одношлаковым процессом. — Черная металлургия: 1981, вып. 12, с,52 и 53, Современные способы выплавки коррозионно-стойкой стали. — Институт черной металлургии, M.: вып. 16, 1977, с.29. (54) СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ ВЫСОКОЛЕГИРОВАННОЙ

СТАЛИ (57) Изобретение относится к черной металлургии; Цель изобретения — повышение степени десульфурации металла, уменьшение

Изобретение относится к. черной металлургии и может быть использовано при производстве высоколегированной низкоуглеродистой стали, Цель изобретения — повышение степени десульфурации, снижение расхода раскислителей, повышение стойкости огнеупорной футеровки агрегата и увеличение производительности печи.. Ж 1696494 А1 расхода раскислителей, повышение стойкости огнеупорной футеровки а регата и увеличение производительности печи. В . дуговой печи производят выплавку полупродукта. . Осуществляют обработку полупродукта алюминийсодержащими материалами в ковше. Выпуск шлака и полупродукта производят в ковш с выпускным отверстием, расположенным в стенке ковша. Скорость наклона печи в первые 5-35 с слива расплава из печи составляет (0,08 — 0,12)х10 2 1/с на каждый кг/т стали алюминийсодержащих материалов, присаженных в ковш. После этого скорость наклона печи увеличивают в

1,5 — 4,5 раза и заканчивают с установленной скоростью выпуск полупродукта. Затем полупродукт без шлака с помощью наклона ковша непрерывно переливают в агрегат, для чего скорость наклона ковша в первые

1 — 5 с перелива полупродукта в агрегат поддерживают на уровне (0,10 — 0,22) х 10 2 1/с на каждую 0,0001 массовую долю серы, удаляемой из металла в агрегате. После этого скорость наклона ковша уменьшают в 1,53,5 раза и заканчивают с установленной скоростью перелив полупродукта. 1 табл. 0

Пример. Полупродукт стали 08 12Х18Н10Т выплавляют в 40-тонных электродуговых печах. Окончательное обезуглероживание металла производят в агрегате газокислородного рафинирования.

Перед выпуском полупродукта в ковш замеряют массу печного шлака по его толщине в ванне печи, окисленность шлака (прибором "УКОС" ). С использованием данной информации на дно ковша присаживали

1696494 соответствующее количество ал юминийсодержащих материалов.

В зависимости от количества введенных алюминийсодержащих материалов осуществляют различную скорость наклона печи в различные периоды выпуска полупродукта. Скорость наклона определяют с использованием градуированной модели.

В первые 2-40 с выпуска скорость наклона печи поддерживают на ypoaHe(0,060,15) 10 1/с на каждый кг/т стали алюминийсодержащих материалов, присаженных в ковш. Затем скорость наклона печи увеличивают в 1,2-5,0 раз и с установленной скоростью заканчивают выпуск полупродукта в ковш, ксторый имеет

Выпускное отверстие, расположенное в стенке ковша, выше уровня жидкого расплава. Через выпускное отверстие полупродукт выпускают в заливочный ковш, а потом в агрегат или непосредственно в агрегат. В первом случае твердые десульфураторы помещают на дно заливочного ковша, а во втором — на дно агрегата.

По известной массовой доле серы в полупродукте устанавлива от скорость наклона ковша для перелива полупродукта в другую емкость с твердыми десульфу.раторами. В первые 0,5 — 6 с перелива полупродукта скорость наклона ковша поддерживают на уровне (0,08-0,24) 10

1/с на каждую 0,0001 массовую долю серы, удаляемой из металла в агрегате. Затем скорость наклона ковша уменьшают в (1,2-4,0) раз и переливают оставшуюся . часть металла,.после чего осуществляют конечное обезуглероживание металла с помощью интенсивной газокислородной и родувки.

Благодаря осуществлению процесса происходит полное восстановление легирующих элементов из шлака без присутствия в металле кремния и незначительном содержании алюминия, полностью исключено нахождение печного шлака в агрегате, что, наряду с предварительной десульфурацией металла твердыми шлакообразующими, приводит к повышению общей десульфурации стали, повышению стойкости огнеупорной футеровки агрегата, снижению расхода раскислителей (кремния) и при высокой исходной массовой доле серы в металле-к увеличению производительности печи, Результаты опытно-промышленного опробования представлены в таблице.

Кроме того, перелив полупродукта через выпускное отверстие, расположенное в стенке ковша, упрощает процесс перелива через разливочный стакан большого диаметра, расположенный в днище коаша, и в том его преимущество (отсутствует подготовка разливочного стакана, засыпки и т.д., что требует средств и времени)..

Непрерывный перелив полупродукта, в отличие от периодического, способствует повышению десульфурации стали, так как исключает попадание печного шлака s агрегат.

Реализация изобретения позволяет организовать преимущественное взаимодействие печного шлака с алюминийсодержащими материалами (например, отходами алюминиевого производства) с органиэацией эффективного перемешивания расплава.

Использование скорости наклона печи менее 0,08 10 1/с на каждый кг/т стали присаженных алюминийсодержащих материалов в течение промежутка времени ме20 нее 5 с не обеспечивает полный выпуск печного шлака (при наблюдаемых его количествах) на материалы, а установка скорости наклона печи более 0,12 -10 1/с в течение более 35 с приводит к попаданию

25 жидкого металла вместе со шлаком на материалы, В первом случае происходит неполное восстановление легирующих элементов из шлака, во втором — возрастание массовой доли алюминия в полупродукте, 30 что в даль::. йшем неблагоприятно сказывается на стойкости футеровки агрегата.

Для органиэации эффективного перемешивания металла и печного шлака, уже провзаимодействующего с алюминием, ско35 рость наклона печи увеличивают. Увеличение скорости наклона печи более чем в 4 5 раза приводит к ухудшению восстановления легирующих элементов из шлака иэ-эа уменьшения времени контакта металл40 шлак. Увеличение скорости наклона печи .. менее чем в.1,5 раза приводит к уменьшению эффективности процессов перемешивания и, как следствие, эффективности восстановления.

45 Кроме того, организуют заливку в конвертер полупродукта без шлака, с отсутствием растворенного кремния и с невысокой массовой долей растворенного алюминия.

Заливку металла организуют на твердые

50 шлакообразующие находящиеся в агрегате, для чего полупродукт непрерывно выливают в заливочный ковш, а затем в агрегат или сразу в агрегат через выпускное отверстие, расположенное в стенке ковша, При этом

55 скорость наклона ковша в первый отрезок перелива поддерживают на высоком уровне

{с целью отсечки печного шлака), зависящем от необходимой степени десульфурации металла.

1696494

Скорость наююна ковка в первой стадии

IlB PCJIM IIII

10-* 1/с (по отное к сере) Увеличение скорости наклона печи во вто

PIIA Ctaднн вы пуска, и рав

Способ

ДпительНОСТЬ 0II плавки полупродукта в паин > иин

Степень Расход десульфу раскисрации не- лителей таллв, 8 на нейтрамвац>ев

ПЕЧНОГО алака > кг/т

Стойкость

ОГНЕУПО рое вгрвга. .г

Унен ыение скорости наKAOHil Bo второй стадии перелива, в раз

Длитель" ность порвал стадии

IK Pell>I ва, с

ДлительНОСТ Ь первой стадии выпуска>

Скорость наклона печи в первой стадии перелива, 1О 2 1/с (no отнав ,к отх.А1) Иавест ный дредла"

Гаеиый

1ОО

210 о,о6

0,08

О,1О

0>12 о,15

O,10

2>5

0,16

2О

88

1ОО

97

192

19О

19о

2,5

0,16 .3

5

20 о,16 3

1oo

190

2,5

1,2

1,5

O,1О

2,5 о,08 3

0, 1Î

0,16 о,гг

0,24

0,16

3

5.

0,16 3, Оь10 20

0>10 20

190

2,5

1,2

1,5

2 ° 5

D,10 20

f>5

Скорость наклона ковша более 0,22 10 2

1/с на каждую 0,0001 массовую долю серы, удаляемой из металла, в агрегате в течение более 5 с может привести к аварийной ситуации из-за выброса жидкого металла, Скорость наклона ковша менее 0,10 10 2

1/с втечение времени менее 1 с приводит к попаданию шлака в агрегат, что ухудшает десульфурацию металла и снижает стойкость огнеупорной футеровки.

После осуществления отсечки печного шлака и первого взаимодействия металла с твердыми десульфураторами в агрегате не.обходимо для успешной десульфурации увеличить время контакта металла с образующимся шлаком, для чего скорость наклона ковша уменьшают. Уменьшение скорости наклона в более чем 3,5 раз приводит к черезмерному уменьшению эффективности перемешивания переливаемой струей, а менее чем 1,5 раза — к уменьшению времени контакта. В обоих случаях ухудшается десул ьфура ция металла.

Формула изобретения

Способ производства ниэкоуглеродистой высоколегированной стали, включающий выплавку полупродукта в дуговой печи, последующее обезуглероживание и десульфурацию стали во внепечном агрегате, о тл и ч а ю шийся тем, что, с целью повышения степени десульфурации, сни5 жения расхода раскислителей, повышения стойкости огнеупорной футеровки агрегата и увеличения производительности, обработку .полупродукта осуществляют .алюминий-. содержащими материалами в печи и/или в

10 ковше, выпуск шлака и полупродукта в промежуточный ковш с выпускным отверстием в стенке, после чего полупродукт беэ шлака за счет наклона ковша непрерывно переливают в агрегат при скорости наклона

15 печи в первые5-35 с слива (0,08-0,12) 10 2

1/с на каждый кг/т стали алюминийсодержащих материалов, присаженных в ковш, а скорость наклона ковша в первые 1-5 с перелива полупродукта в агрегат поддержива20 ютна уровне (0,1-0.22) 10 1/с на ка)кдую

0,001 массовую долю серы, удаляемой из металла в агрегате, после чего скорость наклона печи увеличивают в (1,5-4,5) раза, а скорость наклона ковша уменьшают в

25 (1,5-3,5) раза и заканчивают с установленной скоростью соответственно выпуск и перелив полупродукта.

40 4,5

Ув.тепловых потерь

65 25

68 2,0

68 2,0

68 2,0

60 4,5

60 4.0

68 2,0

64 2,0

Ув.тепловых потерь

60 4,5

65 35

68 2,0

65 3.5

60 4,5

SO 4,5

55 3.о

68 . 20

6S . г,4

Выброс металла

40 4 ° 1

55 3>2

68 2,0

50 2,2

4о гг

40 2,0

50 2,0

68 2,0

50 2,0

4о. г 0