Способ производства стали

Иллюстрации

Показать всеРеферат

Изобретение относится к черной металлургии , в частности к способу производства подшипниковой стали. Целью изобретения является уменьшение размера неметаллических включений всех типов, повышение качества стали по поверхностным дефектам , снижение расхода огнеупоров для сифонной разливки, уменьшение длительности разливки и снижение расходного коэффициента металла. Способ включает выплавку металла в плавиковом агрегате и разливку стали. Степени обжатия, равной 40-8500, подвергают металл, прошедший последовательную работку основным шлаком различной окисленности и нейтральным газом по периодам: в печи в период доводки, при сливе металла, в ковше после слива расплава. В печи масовая доля FeO в рафинировочном шлаке составляет 5-15%, при сливе - менее 1, в ковше 1-5 при интенсивности продувки, равной 0,001-0,01 м /т мин на каждый относительный к металлу процент шлака. 1 табл.

,СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5Ц5 С 21 С 7/10

ГОСУДАРСТВЕ ННЪ|Й КОМИТЕТ

ПО ИЭОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4671174/02 (22) 22.02.89 (46) 07.03.92. Бюл. М 9 (71) Украинский научно-исследовательский институт специальных сталей, сплавов и ферросплавов

У (72) Г.И. Капланов.B.Ï.Äåíèñåíêo, E.ß.×åðнышов, Р.Ф.Максутов, Ю.А.Коваль, А. В.Иванов, Г.А. Братко, Е.В.Мокров, Г.Н.Емельянов, Е.М;Комельков и А.Н.Макаревич (53) 621.18.27(088.8) (5G) Воинов С.Г., Шалимов А.Г., Косой А.Ф.

Рафинирование металла синтетическими шлаками. — М.: Металлургия, 1975, с.288.

Авторское свидетельство CCCP

%580228, кл. С 21 С 5/52, 1977.

Синельников В.А., Каблуковский А.Ф.

Повышение качества подшипниковой стали.—

Сталь. 1988, |ч 5, с,26-29.

Изобретение относится к черной металлургии, в частности к способу производства подшипниковой стали, Цель изобретения — уменьшение размера неметаллических включений всех типов, повышение качества стали по поверхностным дефектам, снижение расхода огнеупоров для сифонной разливки, уменьшение длительности разливки и снижение расход.ного коэффициента металла.

Поставленная цель достигается тем, что согласно способу, включающему выплавку металла в сталеплавильном агрегате, обра,, Ы,„, 1717о44 Al (54) СПОСОБ ПРОИЗВОДСТВА СТАЛИ (57) Изобретение относится к черной металлургии, в частности к способу производства подшипниковой стали. Целью изобретения является уменьшение размера неметаллических включений всех типов, повышение качества стали по поверхностным дефектам, снижение расхода огнеупоров для сифонной разливки, уменьшение длительности разливки и снижение расходного коэффициента металла. Способ включает выплавку металла в плавиковом агрегате и разливку стали. Степени обжатия, равной

40 — 8500, подвергают металл, прошедший последовательную работку основным шлаком различной окисленности и нейтральным газом по периодам: в печи в период ф доводки, при сливе металла, в ковше после слива расплава. В печи масовая доля FeO в рафинировочном шлаке составляет 5-15, при сливе — менее 1, в ковше 1-5 при интенсивности продувки, равной 0,001-0,01 м /т . мин на каждый относительный к металлу процент шлака. 1 табл. ботку жидкого расплава рафинировочным ф, шлаком, аргоном, разливку стали, деформа- ф цию металла на профиль от друга 12 мм до круга 180 мм, затем производят последовательную обработку металла шлаком различной окисленности и аргоном по периодам: в печи в период доводки, при сливе металла в ковш, в ковше после слива расплава, причем в печи массовая доля FeO в рафинировочном шлаке составляет 5-150 при сливе— менее 1,0 ф„в ковше 1 — 5;4 при интенсивности продувки, равной 0,001-0,01 м /т мин

3 на каждый относительный к металлу про1717644 цент шлака, после чего осуществляют раз- основе труднодеформируемой магнезиальливку металла и деформаци ф мацию со степенью ной шпинели. Их образование можно предобжатия, равной н и 40 †85, отвратить посредством обработки металла

В ез льтате проведения сравнитель- в печи рафинировочным шлаком достаточно ного анализа пр д и едлагаемого способа с изве- 5 высокой окисленности. В этом случае socстным установлено. чт н . что предлагаемый становление магния (ответственного. элеспособ проиводства подшипниковой стали мента за образованием магнезиальнои обладает как известными признаками: вы- шпинели) ограничено. Обработка жидкого плавка металла в пл плавильном агрегате, до- металла основным окислительным рафиниводка стали по химическому составу, 10 ровочным шлаком в печи с массовой долей. б б расплава рафинировоч- FeO менее 5 Д и с интенсивностью аргонной

3 ным шлаком, нейтральным газом и вакуу- продувки расплава менее 0,001 м /т мин мом в течение промежутка времени, на каждый относительный к металлу просогласованного с температурой металла, цент шлака в недостаточной степени оградеформация мет лл ф металла на профиль отдиамет- 15 ничивает поступление магния из шлака в иаметра 180 мм, так и новыми: металл (магнезиальная шпинель в жидком деформации ф ации со степенью обжатия, равной металле еще присутствует), а содержание

40 — 8500 ергается металл, прошедший FeQ в рафинировочном шлаке более 5/ с —, подв б л 001 последовательную обработку основным интенсивностью продувки более шлаком различной окисленности и нейт- 20 м /т мин приводит к переокислению меральным газом по периодам: в печи в пери-: талла. от которого невозмо>кно полностью од доводки, при сливе металла, в ковше избавиться путемдальнейшейаргоннойобпосле слива расплава, причем в печи массо- работки и вакуумирования, Наилучшие ревая доля FeQ в рафинировочном шлаке со- зультаты получены при массовой доле FeQ, ставляет 5 — 15 /, при сливе менее 1,0 /, в 25 равной 7 — 11/„и при интенсивности проковше 1 — 5 / при интенсивности продувки, дувки в этом периоде, равной 0,004 — 0,006 равной 0,001 — 0,01 м /т мин на каждый м /т.мин, относительный к металлу процент шлака и В последующем при обработке металла в зависимости от периода обработки. в ковше (при сливе) основным шлаком с масПредлагаемый способ производства 30 совой долей FeO менее 1,0 решаются вопподшипниковой стали позволяет посравне- росы десульфурации, Причем, чем меньше нию с известным повысить выход годного содержание FeO в шлаке и чем более интенметалла (или снизить расходный коэффици- сивнее продувка расплава при его сливе из ент от слитка до сравниваемого профиля от печи, тем более эффективнее удаляется се1,300до1,240),уменьшитьотбраковку стали 35 ра из металла. Чрезмерная интенсивность по поверхностным дефектам от 1,5 до продувки расплава (более 0,01 м /т мин)

0,87,,уменьшить средний балл оксидов, приводит к выбросам металла из ковша, сульфидов и глобулей соответственно (в ус- Интенсивность продувки менее 0,007 м /т редненном профиле диаметром 50-60 мм) с > - мин не всегда позволяет решать вопросы

2,23 до 1,32, с 2,36 до 1,27 и с 1,96 до 1,45. 40 десульфурации. Лучшие результаты в этом

Длительная продувка жидкого металла периоде получаются при 0,005-0,008 м /т аргoHoM(в печи, при сливе в ковш и в ковше) > мин на каждый относительный к металлу и последующее вакуумирование существен- процент шлака. ным образом увеличивает перемешивание Наряду с десульфурацией металла прометалла, что способствует удалению обра- 45 исходит насыщение металла кальцием из зовавшихся металлических включений, основного восстановительного шлака, приПоследовательная обработка металла чем, чем больше серы переходит из металла основным шлаком различной окисленности в шлак, тем в большей степени кальций вос(в печи, в ковше при сливе, в ковше после станавг.ивается из шлака в металл, Кальций слива), интенсифицированная в необходи- 50 является глобуляриэатором включений, комой степени продувкой расплава аргоном с торые (глобулярные включения) неэначизаданной интенсивностью, позволяет пе- тельно уменьшаются да>ке при больших ред прокаткой металла создавать такой тип степенях обжатия. и состав неметаллических включений, кото- Для окисления и последующего удалерые при увеличенных степенях об>катия 55 ния кальция из металла в шлак в виде немедробятся до значительно меньших разме- таллических включений используют в дальнейшем обработку металла основным

В печи, в период доводки, из-за разру- окислительным шлаком с невысокой массощения футеровк печи в жидком металле вой долей FeO = 1-5 /,, чтобы не было знаобразуются нем-:-лллические включения на

1717644 чительного переокисления металла. Причем, чем больше кальция переходит в металл (или чем больше необходимая степень десульфурации металла), тем выше должна быть массовая доля FeO в рафинировочном шлаке, но не более 5,0%, поскольку в этом случае металл черезмерно насыщается кислородом из шлака по закону распределения.

Интенсивность продувки расплава аргоном в этом периоде должна быть невысокой. Желательно не более 0,006 м /т мин (лучшие з результаты получаются при 0,002-0,004 м /т мин), При более высокой интенсивно- сти наблюдается переокисление металла. з

При интенсивности менее 0,001 м /т мин не достигается в полной мере зффектудаления кальция из металла в шлак посредством его предварительного окисления.

Пример. В промышленных условиях выплавляют сталь ШХ15 и ШХ15СГ в 100тонной дуговой печи. За 10-15 мин до выпуска металла из печи наводят в печи основной окислительный шлак с массовой долей FeO от 3 до 18,0% и продувают расплав аргоном с интенсивностью 0,002-0,008 м /т мин. После нагрева металла до необходимой температуры производят его абработку в кавше основным восстанбвительным шлаком с массовой долей FeO менее 1,0 .

Основной восстановительный шлак готовят из твердых шлакообраэующих: извести (10-12 кг/т), плавикового шпата (3 — 4 кг/т) и кускового алюминия (0,8 — 1,2 кг/т). Металл иэ печи выпускают в ковше на твердые шлакообразующие и одновременно продувают расплав аргОном с интенсивностью0,004 — 0,012м /т миннэкажз дый относительный к металлу процент шлака.

Послу выпуска металла из печи в ковш сливают печной окислительный шлак, который, смешавшись с отработанным основным восстановительным шлаком, формирует основной шлак с массовой долей

Fe0 от 0,8 до 7,0%. Расплав с подобным шлаком подвергается продувке аргоном с интенсивностью 0,0008-0,006 м /т мин. з

Кратность шлака в печи поддерживают на уровне 0,8 — 1,5%, в ковше при обработке основным восстановительным шлаком 1,0-.

1,5%, в ковше при обработке основным шлаком с массовой долей FeO от 1,0 до 5,0g> .— на уровне от 1,5 до 2,5%.

После окончания внепечной.обработки сталь ШХ15СГ и ШХ15 разливают в слитки

6,2 т (площадь поперечного сечения 950000 мм ) и 10,0 т (площадь поперечного сечения

960000 мм2).

Металл прокатывают на профиль от круга 12 мм до круга 180 мм. Максимальная степень обжатия (отношение площадей поперечного сечения слитка и прокатанного профиля) для круга 12 мм составляет 8500, а для круга 180 мм 40 единиц.

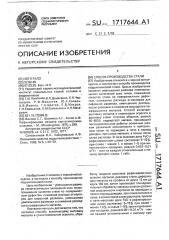

Влияние изменения предлагаемых параметров на качество подшипниковой стали представлено в таблице, Таким образом, производство подшипниковой стали по предлагаемому способу с поддер>канием на оптимальном уровне предлагаемых параметров позволяет по

10 сравнению с известным уменьшить средний балл оксидов, сульфидов и глобулей соответственна (в сравниваемых профилях) с

2,23 до 1,32, с 2,36 до 1.27 и с 1,96 до 1,45, а также уменьшить расходный коэффициент с

1,300 до 1,240 и брак по поверхностным дефектам с 25 до 0,8%.

Иэ данных таблицы следует, что повышение степеней обжатия металла благоприятно влияет на повышение качества подшипниковой стали по неметаллическим включениям (асабенно сульфидов и оксидов), поверхностным дефектам (за счет уменьшения удельной поверхности металла

55 рафинировочным шлаком, аргоном, разливку стали, деформацию металла на профиль от круга 12 мм до круга 180 мм, о т л и ч а юшийся тем, что, с целью уменьшения размера неметаллических включений всех типов, повышения качества стали по поверхностным дефектам, снижения расхода огнеупоров для сифонной разливки, уменьшения длительности разливки и снижения расходного коэффициента металла, производят последовательную обработку.

25 к его объему) и на снижение расходного коэффициента (эа счет уменьшения литников, угара металла при его нагреве под прокатку, улучшения раскроя металла).

Однако черезмерное увеличение площа30 ди поперечного сечения слитка (960000 мм )

2 приводит к повышенным ликвационным явлениям в слитке, что отрицательным образам сказывается на макроструктуре.

Повышение площади поперечного сечения

35 более 960000 мм соответствует повыше2 нию степеней об>катия более 8500 ед, (при прокатке 612 мм) и более 40 единиц при прокатке йэ 4180 мм, Если специальным образом (подабно

40 таму, как зто осуществлено в предлагаемом способе) не формировать в металле необходимый тип и состав неметаллических включений под прокатку, даже при высокиХ степенях обжатия наблюдается высокий

45 средний балл неметаллических включений, Формула изобретениA

Способ производства стали, включающий выплавку металла в плавильном агрегате, обработку жидкого расплава

1717644 сливе — менее 1,0%, в ковше 1-5% при интенсивности продувки, равной 0,001-0,010 м /т мин на каждый относительный к металлу процент шлака, после чего осуществляют рлазливку металла и деформацию со степенью обжатия, равной 40-8500, Средний балл ненеталлических включений

Нассовая доля FeO в шлаке, Брак стали по по» верхностныи дефекта и расходный коаффициент тепень бжатия

Интенсивность прокатки по периодам, м /т. нин

0 печи B ковше В ковше (сне(восст. ванный) алак) В печи В ковше при В ковше после сливе слива

Оксиды Сульфи- Глобуды ли

2,23 2,36 1,96 1,300 1,5

Из вест ный

35 1О 10

600 (для

В 40 им) 60-150

3,0

5,0

9,0 0,5 2,5 0,005 0,007

1,34 1,25 1,73 1,180 8,8

1,32 1,25 1,56 1,180 8,8

1,32 1,27 1,45 1,180 0,8

1 41 1 45 1 42 1 180 0 8

1, 85 1, 78 1,20 1,180 0,8

760 (лля !

О-тонного слитка, В 40 нн) 0,003

0,3

9,0 0,5 2,5

1,0

1,5

760

0,003

0,005 0,007

0,8

1,О

9,0 0,5 2,5

5,0

7,0

760

0,003

0,005 0,007

0,002

0i003

0,005 0,007

0,008

760

0,003

1,68

1,52

1,45

1,60

1,80

1,70

1,58

1,45

1,40

1,32

1,52

1,48

1,42

1,32

1,58

1,72

1,32

1,32

1,32

1,48

1,88

2,00 i ° 76

1, 44

1,27

1,27

1,30

1,32

1,32

1,27

1,27

1,42

2,00

0,004

0,005

0,005 О>007

0,010

0,012

760

0,003

9,0 0,5 2,5

0i0008

0,001

0,003

0,006

0,010

760

0,005 0,007

9,0 0,5 2,5

440 (слиток

4,5 т)

600 (слиток

6,7 т) 172 180 1118 1320 15

1,32 1,27 1,45 1;280 0,8

760 (спиток

10 т)

920 (слиток

15 т) 0,003

0,005 0,007

9,0 0,5 2,5

Неудовлетворительная накроструктура (повышвйный балл Ilo точечной неоднородности) Составитель И»Чепикова

Тех ред M. M îðãåí Tàë Корректор А.Осауленко

Редактор И.Дербак

Заказ 854 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101 металла основным шлаком различной окисленности и аргоном по периодам: в печи в период доводки, при сливе металла в ковш, в ковше после слива расплава, причем в печи массовая доля FeO B рафи- 5 нировочном шлаке составляет 5 — 15%, при

1,30

1,32

1,40

1,65

1,36

1,32

1,32

1,44

1,70

1,42

1,36

1,32

1,54

1,20

1,27

1,40

1,88

1,12

1,20

1,27

1,34

1,46

1,22

1,22

1,27

1,36

1,45

1,45

1,42

1,45

1,96

1,78

1,45

1,38

1,26

1,54

1, I9

1,45

1,42

1,180

1,180

1, 180

1 ° 180

1, 180

1,80

1,180

1,80

1,!80

1,180

1,80

t,18О

1,80

1,180

1,180

1, 180

1, 180

1,180

1, 180

1,180

1,180

1,180

1,180

1, 180

1,380

0,8

0,8

0,8

0,8

0,8

0,8

0,8

0,8

0,8

0,8

0,8

0,8

0,8

0,8

0,8

0,8

0,8

0,8

0,8

0,8

0,8

0 ° 8

0,8

0,8

2,0