Способ изготовления строительных бетонных изделий

Иллюстрации

Показать всеРеферат

Использование: изготовление дорожных и строительных гидрофобизированных бетонных изделий. Сущность изобретения: на стенки автоклавной формы наносят битуминозный материал, укладывают бетонную смесь и уплотняют ее. Затем форму закрывают , нагревают до температуры плавления битуминозного материала и вакуумируют в течение 5-30 мин. После этого проводят тепловлажностную обработку при 174°С и давлении 0,8 МПа по режиму 2+8+2 ч. 2 ил., 4 табл.

сОюз сОВетских

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (s1)s С 04 В 40/02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

Г1РИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4733548/33 (22) 01,09.89 (46) 15.04,92, Бюл. N 14 (71) Ленинградский инженерно-строительный институт (72) Б.Н. Карпов, И.В. Чипизубов и А.Б, Цветков (53) 666.972.035(088.8) (56) Казаков Е.Г. Высокотемпературная тепловая обработка силикатных бетонов в закрытом формовочном оборудовании. M.

Стройиздат, 1973, с,79 — 81. (54) СПОСОБ ИЗГОТОВЛЕНИЯ СТРОМТЕЛЬНЫХ БЕТОННЫХ ИЗДЕЛИЙ

Изобретение относится к дорожному строительству и промышленности строительных материалов, в частности к изготовлению гидрофобизированных бетонных изделий, применяемых при строительстве покрытий и оснований автомобильных дорог.

Цель изобретения — повышение качества изделий за счет повышения прочности и гидрофобности и снижения пористости.

Сущность способа заключается в том, что сначала готовят бетонную смесь, укладывают в автоклавную термоформу, уплотняют вибрированием. При этом предварительно термоформу изнутри покрывают битуминозным материалом, затем производят нагрев до температуры плавления гидрофобизатора.

Бетонную смесь в автоклавной термоформе вакуумируют в течение 5-30 мин. При высокотемпературном вакуумировании битуминозный материал иэ твердого состояния переходит в жидкое. Закрытие формы не дает материалу вытечь, Воздух выкачивает„„. Ж„„1726461 А1 (57) Использование: изготовление дорожных и строительных гидрофобизированных бетонных изделий. Сущность изобретения: на стенки автоклавной формы наносят битуминозный материал, укладывают бетонную смесь и уплотняют ее. Затем форму закрывают, нагревают до температуры плавления битуминозного материала и вакуумируют в течение 5 — 30 мин. После этого проводят тепловлажностную обработку при 174 С и давлении 0,8 МПа по режиму 2+8+2 ч. 2 ил„

4 табл. ся через специальные небольшие отверстия. В порах бетонной смеси создается разрежение. При подаче пара битуминозный материал заполняет разреженное паровое пространство, давление в термоформе растет. Изделие подвергается тепловлажностной обработке, которая ведется по следующему режиму: давление 0,8

МПа, температура 174 С, время обработки

12 ч (2-8-2), M

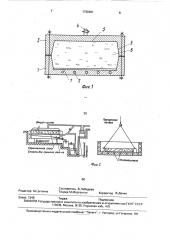

На фиг.1 и 2 изображена схема изготовления бетонных изделий.

Термоформа 1 имеет тепловую полость

2, по которой подается теплоноситель для нагрева термоформы 1, B крышке 3 термоформы 1 имеется вакуум-клапан 4, соединвннмн с вакуум-насосом (нв показан), на ) а стенки термоформы нанесен слой битуминозного материала 5, в форму уложена бетонная смесь 6, Термоформа 1 снабжена уплотнителем 7.

Пример, Испытаны образцы мелкозернистых (песчаных) цементных бетонов, 1726461

Таблица!

Показатель водомасыщонин, об.2 (числнтель) и показатель глубины пропитки о образцов (доли от общего объема, знаменатель) при температуре, С

80 90 (100 120

I бремв, мин

140

160

14ДО

1/3

15 01

1/3

13 04

1/3

15 00 ь

1/3

1 50

i/3 к1

1/3

14 80 ьз

l/3

15 00 з

1/3

3kc40

1/3

Ыьк

1/3 кь

2/3

13 01 ь

2/3

10 "70 ," /3

14 20

1/3 к ю. к /3

12„/О

Z/3

12 0 . 12 0

1/3 2/3

1т 60

Иь» ь»

12 06

2/3!

2 00

А»

l2 01

«б

2/3

1/3

12 40 ь

2/3 ь1

1/3

l3 00 ь

1/3

12 00 ь

2/3

12 01

2/3

1?i00

2/3

12 Оч ь

2/3 кб

1/3

Я 70

1/3

12.00

12 С!

2/3

12 00

2/3

2/3 полученных по предлагаемому способу и способу-прототипу. Гранулометрический состав минерального материала соответствует требованиям СН-488-76, в качестве вяжущего материала в бетоне применяют портландцемент марки 400. Используют воду, предназначенную для приготовления бетонной смеси, пригодную для питья. В качестве гидрофобизирующей смазки используют битум БНД 90/130. Соотношение между компонентами цемент:песок;вода

1:2,9:0,4. Содержание битума 5-30% от массы цемента, Предварительно приготовленные бетонные смеси укладывают в формы и уплотняют вибрированием в течение 30 с в соответствии с требованиями СН 488-76, затем подвергают тепловлажностной обработке в следующем режиме: давление 0,8

МПа, температура 174 С, время обработки

12 часов (2-8-2). В отличие от способа-прототипа, бетонную смесь помещают в формы, предварительно обработанные битумом, и подвергают высокотемпературному вакуумированию при 90 — 120 С, давлении 0,1 МПа, время обработки 5 — 30 мин.

В табл.1 приведены. результаты испытаний бетонных образцов, изготовленных по способу высокотемпературного вакуумирования.

Из табл.1 видно, что улучшение показателей свойств бетона происходит при температуре вакуумирования 120 С и времени вакуумирования 20 мин.

В табл.2 приведены результаты испытаний бетонных образцов, изготовленных по изобретению, при температуре вакуумирования 120 С, Из табл.2 видно, что при увеличении времени вакуумированния начиная с 20 мин, водонасыщение перестает уменьшаться, а глубина пропитки перестает увеличиваться, улучшение показателей свойств бетона не происходит. Следовательно, увеличение времени вакуумирования неэффективно.

В табл.3 приведены результаты испытаний бетонных образцов, изготовленных по

5 изобретению, при вакуумировании в течение 20 мин. При увеличении температуры вакуумирования начиная со 120 С показатели свойств бетонных образцов перестают улучшаться, Далее увеличивать температу10 ру вакуумирования неэффективно, В табл.4 приведены результаты испытаний бетонных образцов, изготовленных по изобретению, при температуре 120 С и времени вакуумирования 20 мин.

15 Из табл.4 видно, что при увеличении количества битума объемная масса, предел прочности при сжатии и водонасыщение бетонных образцов уменьшаются при увеличении глубины пропитки битумом.

20 Оптимальным является содержание битума в образцах 10% от массы цемента, дальнейшее увеличение количества битума приводит к ухудшению характеристик бетона и становится экономически невыгодно.

25 Уменьшение количества битума приводит к снижению водостойкости бетона, поэтому использование гидрофобизирующей смазки в количестве менее 5 от массы цемента нецелесообразно, 30 Формула изобретения

Способ изготовления строительных бетонных изделий, включающий укладку бетонной смеси в автоклавную термоформу, уплотнение и термовлажностную обработ35 ку, отличающийся тем, что, с целью повышения качества изделий за счет повышения прочности и гидрофобности и снижения пористости, перед укладкой бетонной смеси на стенки формы наносят битуминоз40 ный материал, а после уплотнения производят нагрев до температуры плавления битуминозного материала и вакуумирование, затем осуществляют тепловлажностную обработку.

1726461

Таблица 2

Таблица 3

Таблица 4

1726461

Вокууи-щиты

Составитель В.Лебедева

Техред М.Моргентал Корректор В.Данко

Редактор М.Циткина

Производственно-издательский комбинат "Патент", г. Ужгород, ул,Гагарина, 101

Заказ 1246 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35. Раушская наб., 4/5