Способ получения порошка из яблочного пюре

Иллюстрации

Показать всеРеферат

Изобретение предназначено для получения сыпучего порошка из яблочного пюре и позволяет интенсифицировать процесс при сохранении высокого качества продукта . Сущность способа заключается в том, что осуществляются предварительный нагрев пюре в герметичной камере до 150-160°С, нагрев рабочей поверхности до 120-130°С с выдержкой пюре на рабочей поверхности до влагосодержания 30-40% и конвективное досушивание. 2 ил., 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 А 23 В 7/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4774142/13 (22) 25.12,89 (46) 30.04,92. Бюл. N. 16 (71) Казанский химико-технологический институт им, С.М,Кирова (72) P.Ã,Ñàôèí, B.À.ËàUjêoB, И.Р,Хабибуллин, Л.Г.Голубев, Ю.В,Шанин, З,И,Хубулава и M,Ä.Ñoéôåð (53) 615.779(088.8) (56) Гинзбург А.С. Расчет и проектирование сушильных установок пищевой промышленности. М., 1985, ".201 — 202.

Гинзбург А.С. Сушка пищевых продуктов. М,: 1960, с. 193-194, Изобретение относится к технологии переработки жидких и пюреобразных термочувствительных пищевых продуктов и предназначено для получения сыпучего порошка, например, из яблочного пюре.

Известен способ получения порошка из жидких пищевых продуктов, например фруктовых соков или пюре, включающий распыление их в герметичной камере, через которую продувают сушильный агент, последующую досушку порошка конвективным способом и улавливание частиц пылеулавливающими устройствами.

Недостатками данного способа являются значительные удельные габариты установок, сложность и высокая стоимость оборудования для улавливания пыли, а также значительные энергетические затраты.

Недостатки обусловлены относительно низким напряжением сушильной камеры по влаге и использованием в качестве сушиль,, БЫ„„1729372 А1

Касаткин А.Г. Основные процессы и аппараты химической технологии, M.: Химия, 1971, с. 661-665. (54) СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ИЗ

ЯБЛОЧНОГО ПЮРЕ (57) Изобретение предназначено для получения сыпучего порошка из яблочного пюре и позволяет интенсифицировать процесс при сохранении высокого качества продукта. Сущность способа заключается в том, что осуществляются предварительный нагрев пюре в герметичной камере до 150-160 Ñ, нагрев рабочей поверхности до 120-130 С с выдержкой пюре на рабочей поверхности до влагосодержания 30 — 400/ и конвективное досушивание. 2 ил„1 табл. ного агента инертных газов, Подача их со значительной скоростью сокращает время нахождения частиц в сушильной камере, при этом вместе с ними уносятся мелкие частицы высушиваемого продукта.

Известен также способ получения порошка из жидких, пюреобразных и пастообразных пищевых продуктов, включающий сушку продукта на нагретой поверхности, расположенной в вакуумируемом объеме, с последующим снятием с поверхности ножом, Недостатками этого способа являются низкая интенсивность процесса и невысокое качество получаемого продукта. Это обусловленотем, что процесс сушки продуктов происходит с низкой скоростью в связи с большой толщиной наносимого слоя. Нагрев верхней части слоя происходит только за счет молекулярной теплопроводности, при этом увеличение температуры нагрева.

1729372 рабочей поверхности с целью интенсификации процесса приводит к изменению свойств термочувствительных и роду ктов.

Наиболее близким по технической сущности к предлагаемому является способ получения сыпучего порошка из жидких, пюреобразных и пастообразных продуктов, включающий сушку продукта на нагретой поверхности в вакуумируемом объеме с последующим снятием с поверхности ножом и досушиванием.

Однако известный способ характеризуется малой производительностью вследствие низкой интенсивности процесса.

Указанный недостаток обусловлен малоэффективностью контактного способа сушки термочувствительных продуктов ввиду невозможности использования режимов с высокой температурой.

Цель изобретения — ускорение процесса получения порошка из яблочного и юре.

Поставленная цель достигается тем, что согласно способу, включающему сушку пюре на нагретой рабочей поверхности в вакуумируемом объеме с последующей выдержкой, снятием с поверхности ножом и конвективным досушиванием, пюре предварительно нагревают в герметичной камере до 150-160 С, рабочую поверхность нагревают до 120 — 130 С, при этом пюре выдерживают до влагосодержания продукта

30-40 .

Это позволяет обеспечить требуемый влагосъем при интенсификации процесса и сохранение высокого качества продукта.

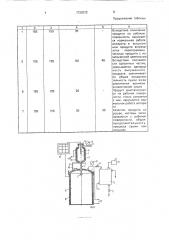

Предварительный нагрев продукта в замкнутом объеме перед сушкой, позволяет аккумулировать тепло для испарения влаги, резко повысить коэффициент диффузии, снизить коэффициент кинематической вязкости и поверхностного натяжения в продукте, способствует интенсивному объемному вскипанию жидкости в каплях при резком сбросе давления на выходе из форсунки при распылении. Это ведет к увеличению дисперсности распыляемого продукта и повышению интенсивности процесса испарения влаги, На фиг.1 изображена принципиальная схема установки вакуум-распылительной сушки; на фиг.2 — принципиальная схема установки конвективной сушки.

Установка вакуум-распылительной сушки (фиг.1) содержит емкость 1, обогреваемую с помощью теплового электронагревателя 2, мощностью 1,25 кВт, которая через трубопровод 3, снабженный вентилем

4, соединена с механической центробежной форсункой 5, Корпус емкости 1 теплоизолирован асбестом и с помощью штанги 6 прикреплен к крышке 7 корпуса сушильной камеры 8. Корпус 8, в свою очередь, сооб5 щен через вентиль 9 с ресивером 10, обеспечивающим равномерное вакуумирование всего объема сушильной камеры 8. Корпус ресивера 10 снабжен рубашкой, в которую подается холодильный агент, в качестве ко10 торого используется вода с температурой

15 С, для обеспечения конденсации паров удаляемой влаги, и патрубком слива конденсата с вентилем 11. Вакуумирование осуществляется вакуум-насосом 12 типа

15 2HBP — 5ДМ. В верхней части корпуса 1 имеются штуцер 13 для заливки исходного продукта и гильза 14, в которую помещают хромель-капелевую термопару ТХК вЂ” 0179 с пределом измерения -50...300 С, соединен2р ную с потенциометром 15 типа КСП вЂ” 4. Камера 1 сообщена также с манометром 16 типа ОБМ1 — 100 с пределом измерения 0-25 атм и снабжена вентилем 17 для разгерметизации. Сушильная камера 8 обогревается с помощью теплового электронагревателя

18 и теплоизолирована асбестом. На стенке сушильной камеры закреплена хромель-.капелевая термопара ТХК-0179 с пределом измерения -50...300 С, соединенная с по30 тенциометром 15. Кроме того, камера снабжена манометром 19 и предохранительным клапаном 20.

Установка конвективной сушки (фиг.2) содержит герметичную камеру 1, снабжен35 ную патрубками 2 и 3 ввода и вывода теплоносителя, перегородками 4 из ткани и крышкой 5. Подача воздуха осуществляется вентилятором 6, а его нагрев — электрокалорифером 7. Температура нагрева воздуха

4р регистрируется потенциометром 8.

Способ осуществляют следующим образом, Продукт через штуцер 13 (фиг.1) заливают в емкость 1 предварительного нагрева, 45 герметизируют ее крышкой, снабженной гильзой 14 с хромель-капелевой термопарой. Затем включением тепловых электронагревателей 2 и 18 прогревают продукт до

160 С и стенки сушильной камеры 8 до

130 С. Температуру нагрева фиксируют по потенциометру15, а давление — по манометру 16. При достижении необходимой температуры нагрева открытием вентиля 4 осуществляют подачу продукта на форсунку

55 5, через которую он распыляется в сушильную камеру, попадает на нагретую рабочую поверхность, где сушится до влагосодержания 30 — 40 . Предварительный нагрев продукта обеспечивает интенсивное удаление влаги из него при распылении, Нагрев про1729372

Общая продолжительность сушки, мин

Выдержка продукта на нагретой поверхности до влагосодержания, кг влаги/кг сух. в-ва

Температура рабочей поверхности, С

Примечание

Температура нагрева в замкнутом объеме, С

Пример

35

130

125

180

125

35

100

155 дукта ниже 150 С не обеспечивает требуемый влагосъем; при нагреве его выше 160 С происходит ухудшение качества. Сушка продукта на нагретой рабочей поверхности обеспечиваетудаление влаги, оставшейся в 5 нем после распыления. При нагреве рабочей поверхности ниже 120 С снижается скорость сушки, при нагреве ее выше 130 С происходит перегрев напыленного продукта и его сильное налипание. Сушка продукта 10 на нагретой рабочей поверхности сушилки до влагосодержания выше 40 ведет к увеличению длительности фазы окончательной досушки конвективным способом и вызывает необходимость его измельчения вследст- 15 вие комкования. Сушка продукта до влагосодержания ниже 30 затрудняет процесс снятия его с поверхности в связи с сильным налипанием.

Для эффективного удаления интенсив- 20 но образующихся при сушке продукта паров влаги сушильную камеру 8 перед проведением опыта вакуумируют, Вакуумирование осуществляют следующим образом. Понижают давление в ресивере 10, а затем от- 25 крытием вентиля 9 создают разрежение в сушильной камере. После впрыскивания продукта в камеру осуществляют отвод паров удаляемой влаги. Пары конденсируются в ресивере, и конденсат сливается через 30 вентиль 11.

После сушки продукта в вакуум-распылительной сушилке проводят окончательную досушку в установке конвективной

35 сушки. Из сушильной камеры 8, после разгерметизации и снятия крышки 7 (фиг.1) извлекают подсушенный продукт. Затем помещают его в камеру 1 конвективной досушки (фиг.2), предварительно включив калорифер 7. Закрывают крышку 5, включают вентилятор 6 и подают подогретый воздух в камеру 1. Температуру нагрева воздуха фиксируют на потенциометре 8. По окончании определяют конечное влагосодержание продукта, Примеры конкретного выполнения способа получения порошка из яблочного пюре приведены в таблице.

Анализ результатов испытаний показывает, что только при наличии всех признаков предлагаемого технического решения (пример 7) обеспечивается получение качественного продукта при наименьшей продолжительности общего процесса сушки.

Формула изобретения

Способ получения порошка из яблочного пюре, включающий сушку пюре на нагретой рабочей поверхности в вакуумированном объеме с последующей выдержкой, снятием с поверхности ножом и конвективным досушиванием, отличающийся тем, что, с целью ускорения процесса, пюре предварительно нагревают в герметичной камере до 150 — 160 С, рабочую поверхность нагревают до 120 — 130 С, при этом пюре выдерживают до влагосодержания 30 — 40 .

Качество продукта хорошее, но вследствие малого влагосьема на первой стадии, увеличивается общая продолжительность сушки

Низкие вкусовые качества продукта: вследствие перегорания продукта ухуджается коллоидн ость раствора, изменяется цветность

Качество продукта хорошее, но вследствие малой скорости сушки на второй стадии увеличивается общая проолжительность с шки

1729372

Продолжение таблицы

Вследствие налипания продукта на рабочую поверхность нарушается нормальная работа аппарата, в высушенном продукте встречаются перегоревшие частицы продукта с измельченной цветностью

Вследствие слипаемости срезанных частиц уменьшается однородность высушенного продукта, увеличивается общая продолжительность сушки из-за увеличения времени конвективной сушки

Продукт кристаллизуется на рабочей поверх1 ности, плохо срезается с нее, нарушается нормальная работа аппарата

Качество продукта хорошее, частицы легко срезаются с рабочей поверхности, общая продолжительность процесса сушки наименьшая

150

155

50

125

155

125

155 .

35

125

155 биг.7

1729372

Составитель В,Лашков

Техред M.Ìîðãåíòàë Корректор Л.Палий

Редактор А,Orap

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101

Заказ 1450 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5