Способ изготовления цельнокатаных железнодорожных колес

Иллюстрации

Показать всеРеферат

Изобретение может быть использовано для изготовления цельнокатаных железнодорожных колес. Предварительную выгибку диска в осевом направлении осуществляют в процессе осадки обода по ширине и ступицы по длине. Окончательную выгибку диска осуществляют одновременно с прошивкой отверстия в ступице с ограничением величины осевого смещения обода. 3 ил.

(l9) (!!) СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4818898/27 (22) 21.03.90 (46) 30.04.92. Бюл. М 16 (71) Институт черной металлургии (72) М.С.Валетов, М.И.Староселецкий, В,П.Васильковский, В.А.Рыков. Ф.С.Блик, Г,Е,Пахомов, «А.К.Ващенко (53) 621.771 (088.8) (56) Авторское свидетельство СССР

1Ф 795712, кл. B 21 К 1/28, 1981.

Изобретение относится к обработке металлов давлением, в частности к изготовлению цельнокатаных .железнодорожных колес путем горячего деформирования.

Известные технологические способы изготовления цельнокатаных железнодорожных колес путем горячего деформирования, включающие осадку, формовку, прокатку колеса, выгибку и прошивку отверстия в ступице, не обеспечивают стабильного положения обода относительно ступицы в осевом направлении. Это вынуждает увеличивать припуски на мехобработку отдельных элементов колеса, что ведет к увеличению расхода металла.

Известны способы изготовления железнодорожных колес, которые на заключительной стадии дефсгрмирования включают осадку обода по ширине, выгибку диска в осевом направлении и прошивку отверстия в ступице. При этом прошивку ведут пуансоном при зажатом выгибными штампами диске.

Известны также способы изготовления цельнокатаных железнодорожных колес, которые включают штамповку и прокатку (я)з В 21 Н 1/04, 8 21 К 1/28 (54) СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС (57) Изобретение может быть использовано для изготовления цельнокатаных железно. дорожных колес. Предварительную выгибку диска в осевом направлении осуществляют в процессе осадки обода по ширине и ступицы по длине. Окончательную выгибку диска осуществляют одновременно с прошивкой отверстия в ступице с ограничением величины осевого смещения обода, 3 ил. диска с одновременной гибкой его в осевом направлени, выгибку диска и прошивку отверстия в ступице при зажатом штампами диске, прокатку диска по длине. равную окончательной длине, а выгибку диска ведут без вытяжки его по длине.

Недостатком всех этих способов является то, что, осуществляя прошивку отверстия в ступице при зажатом диске, в дальнейшем при термообработке меняется положение обода относительно ступицы в осевом направлении.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ изготовления железнодорожных колес. в соответствии с которым осуществляют осадку ступицы по длине, выгибку диска, осадку обода по ширине и открытую прошивку отверстия в ступице. При этом выгибку диска ведут до получения промежуточной его формы, а окончательное формообразование колес производят воздействием термических напряжений в процессе термообработки..

Недостатком этого способа является низкая точность окончательного формообразования колеса с помощью термических напряжений (перемещение ступицы в осевом направении относительно обода), так как эти термические напряжения перемещают ступицу в осевом направлении как в сторону наружной поверхности колеса, уменьшая величину К (фиг.2), так и в сторону внутренней поверхности колеса, увеличивая значение К, Это зависит от уровня и характера остаточных напря;кений, которые образуются при прошивке отверстия в ступице при зажатом штампами диске. Поэтому задача заключается в том, чтобы эти остаточные напряжения, возникающие при прошивке, довести до уровня, близкого к нулю, что позволит в дальнейшем уменьшить смещение ступицы относительно обода при термической обработке.

Цель изобретения — экономия металла за счет паоышения точнос -и пзраметрав колес и снижения припусков на механическую обработку.

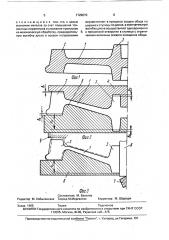

Поставленная цепь достигается тем, что предварительную выгибку диска в осевом направлении осуществляют в процессе осад .i обода по ширине и ступицы по длине, а окончательную выгибку диска осуществляloò одновреMñllíо с прошивкой отверстия в ступице с о Г ран ич Рние1л велич и ны осeauro смещения абеля, На фиг.1 изобрзм .ено пракзтзн«ое колесо перед предо:;: тельной выгибкай; нз фиг.2 — колесо после предварительной выгибки диска с одновременной осадкой обода по ширине и ступицы па длине (кантур пунктиром — после осадки обода и ступицы, контур сплошной линией — до осадки); нз фиг.3 — та же, после окончательной выгибки диска (кантур колеса обозначен пунктиром) в процессе прошивки отверстия в ступице.

На чертежах обозначены обод 1 колеса, диск 2 колеса, ступица 3 колеса, верхний выгибной штамп 4, нижний выгибной штамп

5, прошивень 6, выдавка 7, прошивачный штамп 8 и упор 9.

Сущность изобретения состоит в там, что pIlA получения железнодорожных колес требуемого качества, размеров и конфигурации диска предварительную выгибку (нз величину К1) диска (фиг.2) прокатанного колеса (фиг.1) в осевом направлении осуществляют в процессе осадки обода па ширине (обжатия Ь1 и Ь2) и ступицы 3 подлине: (обжатия Ьз и Ьл) штампами 4 и 5. При этом остаточные напряжения о колесе вследствие наличия процесса деформации снижаются. Окончательную выгибку диска в там же направлении на окончательные размеры (величину К2) ведут при прошивке прошивнем б отверстия в ступице 3 (удаление выдавки 7). При этом ограничение хода обода в осевом направлении осуществляется упором 9.

Использование предлагаемых техноло5 гических операций. обеспечивает получение требуемого размера выгибки диска (napavетра Kz, фиг.3). В частности, обеспечивает эконо ею металла за счет снижения припусков на мехобработку обода и ступицы.

10 Пример . Исходную заготовку для вагонных железнодорожных колес диаметром 950 мм, массой 470 кг нагревали в кольцевой печи до температуры доформирования 1260-1280 С, оса>кивали

15 на 30",ь высоты на прессе усилием 2000 тс для удаления окалины с боковой поверхности, осаживали гладкими плитами в техно.логическом кольце на прессе усилием 5000 тс, Нз этом же прессе осуществляли разгон20 ку центральной зоны металла пуансоном для распределения обьемов металла между ободам и ступицей, нз прессе усилием

10000 тс формовали ступицу длиной 215 мм, на калесапрокатном стане. прокатывали

25 другую часть диска и обода (калесо после прокатки — на фиг.1), обеспечивая ширину обода 142 мм, нз прессе усилием 3500 тс штампами 4 и 5 (фиг.2), осуществляли при

850-"00 Ñ предварительную выгибку диска

30 до размера Êl -79 мм одновременно с асадкой обода по ширине (bl = 2,5мм, Ь2 = 1,5 мм), нз прессе 500 тс прошивали пуансоном.

6 (фиг.3} отверстие в ступице 3, удаляя выдонку /. При этом обеспечивали перемеще35 низ обода относительно ступицы 3 на величину Kz — К1 = 3 мм, ограничивая это перемещение упором 9. Полученные колеса имели стабильное положение обода 1 относительно ступицы 3, т.е. в пределах 82-84, 40 что позволило снизить припуск на мехобрабатку боковых поверхностей обода и торцов ступи цы с (b l + Ь2) = 7-8 мм и (Ьз+ Ьл) = 20-21 мм да соответственно 4,5-5,5 и 14-15 мм.

Это обеспечило зкономию металла на од45 ном колесе до 10 кг.

Таким образом, использование предлагаемого способа обеспечивает, по сравнению с прототипом, зкономию металла путем повышения точности положения обода от50 насительно ступицы и уменьшения припусков на мехобработку этих элементов колеса.

Формула изобретения

55 Способ изготовления цельнокатаных железнодорожных колес, включающий. штамповку, прокатку, осадку обода и ступицы, предварительную выгибку диска в осевом направлении, прошивку отверстия в ступице и окончательную выгибку диска, 1729670

Puz3

Составитель M. Валетов

Редактор M. Кобылянская Техред М.Моргентал Корректор М, Шароши

I .

Заказ 1465 Тираж Подписное

ВНИИПИ Государственного комитета R0 изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101 отличающийся тем, что, с целью экономии металла за счет повышения точностных параметров и снижения припусков на механическую обработку, предварительную выгибку диска в осевом направлении осуществляют в процессе осадки обода по ширине и ступицы по длине, а окончательную выгибку диска осуществляют одновременно

5 с прошивкой отверстия в ступице с ограничением величины осевого смещения обода.