Способ изготовления железнодорожных колес

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением и может использоваться при изготовлении цельнокатанных железнодорожных колес. Цель - повышение качества изготавливаемых изделий и увеличение выхода годного. Это достигается за счет уменьшения брака исходных заготовок а также снижения ремонта и брака колес по дефектам диска и обода. Осуществляют неравномерный нагрев исходных заготовок по высоте, нагревая дефектную часть заготовки до более высокой температуры . Перед окончательной осадкой заготовку кантуют, располагая дефектную часть со стороны, имеющей на поковке наибольший припуск на механическую обработку. 2 ил., 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК () 9) () )) (st)s В 21 К 1/28

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4829904/27 (22) 29.05.90 (46) 30.04.92. Бюл. 1Ф 16 (71) Институт черной металлургии (72) В.А.Тарасова, М.С.Валетов, Б.Ф.Антипов, С.А,Королев, С.А.Рубаненко и А.А.Ян- димиров (53) 621.73 (088.8) (56) Бибик Г.А., Иоффе А.M. Праздников А.В, и др. Производство железнодорожных колес. — M.: Металлургия, 1982. с.64-81. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС (57) Изобретение относится к обработке металлов давлением и может использоваться

Изобретение относится к обработке металлов давлением, в частности к технологии изготовления цельнокатаных железнодорожных колес.

Исходную заготовку для производства железнодорожных колес получают пореэкой на слитноразрезных станках комплектных слитков, разлитых сифоном из. мартеновской стали. Часть донных заготовок отбраковывается из-за наличия включений утепляющих смесей в донной части слитков, Причиной отбраковки заготовок являются дефекты обода и диска в виде плен и трещин.

Наиболее близким к предлагаемому является способ изготовления железнодорожных колес, включающий нагрев заготовок в подовой печи, предварительную осадку, окончательную осадку, разгойку и формовку с последующей прокаткой и механической обработкой боковых поверхностей и поверпри изготовлении цельнокатанных железнодорожных колес. Цель — повышение качества изготавливаемых изделий и увеличение выхода годного. Это достигается за счет уменьшения брака исходных заготовок а также снижения ремонта и брака колес по дефектам диска и обода. Осуществляют неравномерный нагрев исходных заготовок по высоте, нагревая дефектную часть заготовки до более высокой температуры. Перед окончательной осадкой заготовку кантуют, располагая дефектную часть со стороны, имеющей на поковке наибольший припуск на.механическую обработку. 2 ил., 1 табл, хности катания обода. При изготовлении железнодорожных колес иэ заготовок с придонными включениями утепляющих смесей по технологии прототипа на диске и ободе колеса с наружной и внутренней его сторон появляются плены и трещины.

При деформировании заготовок с придонными дефектами поверхности по схеме С" прототипа нагрев исходных заготовок осу- 4 ществляют беэ ориентировки относительно; (.Ь расположения дефектной части заготовки.

При нагреве исходных заготовок в положении в нагревательной печи дефектной частью вверх, в процессе окончательной осадки и формовки эта ее часть также расположена вверху. Дефектная часть исходной заготовки при этом распределяется на боковой поверхности наружной стороны колеса, т.е, на участок горячей маркировки колеса. Для удаления дефекта обточкой необходим съем стружки с этой поверхно1729676 сти толщиной 4-5 мм. В то же время по технологической карте (фиг.1) с боковой поверхности обода наружной стороны съем стружки составляет 2,5 мм. При съеме стружки 4-5 мм срезается горячая маркировка колеса и колесо забраковывается или переходит во 2-й сорт по заниженной ширине обода. B случае расположения исходной заготовки в нагревательной печи дефектной частью вниз, в процессе окончательной осадки и формовки эта ее часть также расположена внизу. Дефектная часть исходной заготовки при этом расположена на диске и внутренней поверхности обода внутренней стороны колеса. Как видно из схемы, приведенной на фиг,1, диск не подвергается технологической обточке, Для удаления дефекта необходима обточка диска на специальных ремонтных станках. Выходдефектов исходных заго овок на диск внутренней стороны колеса нежелателен еще и потому, что усталсстные разрушения колес в эксплуатации имеют место по диску внутренней стороны, Таким образом, к недостаткам, связанным 1спользованием технологии прототипа, следует отнести повышенный брак исходных заготовок, и леющих дефекты поверхности (3 ) и ремонт и брак колес по диску внутренней стороны колеса и боковой пов рхности обода нару>кной стороны.

Цель изобретен.л» вЂ” повышение качества и увеличение выхода годного, Поставленная цель достигается тем, что осуществляют неравномерный нагрев исходных заготовок по высоте, нагревая дефектную часть заготовки до более высокой температуры, а перед окончательной осадкой заготовку канту1от, располагая дефектную часть со стороны, имеющей на поковке наибольший припуск на механическую обработку, Предлагаемый способ отличается от прототипа тем, что осуществляют неравномерный нагрев исходных заготовок по высоте, нагревая дефектную часть заготовки до более высокой температуры, а перед окончательной осадкой заготовку кантуют, располагая дефектную часть со стороны, имеющей на поковке наибольший припуск на механическую обработку..

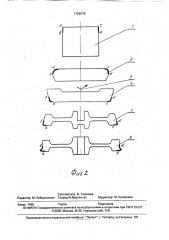

Сущность изобретения поясняется схемой распределения дефектной части заготовки в элементах колеса, приведенной на фиг.2.

Исходную заготовку 1 с приторцовыми дефектами сталеплавильного происхождения на боковой поверхности abed, нагретую до более высокой температуры со стороны дефектной части заготовки, предваритель25

40 из торцов. Исходные заготовки нагревали в кольцевой печи до 1280 С в положении в, нагревательной печи дефектной частью вверх. При этом торец заготовки с прилегающими дефектами сталеплавильного происхождения нагревали до более высокой температуры, Перепад температур между верхним и нижним торцами составил 50 С.

Предварительную осадку заготовок осуществляли на прессе 2000 тс до высоты 162 мм.

После предварительной осадки заготовку кантовали на 180ОC и в процессе окончательной осадки дефектная часть заготовки находилась внизу. Высота заготовки после окончательной осадки 105 мм. Формовку производили на прессе 10000 тс. При этом дефектный торец исходной заготовки находился на нижнем формовочном штампе. В процессе прокатки дефектный торец исходной заготовки находился на боковой поверхности обода внутренней стороны колеса, т.е. со стороны, имеющей на поковке наибольший припуск на механическую обработку.

Прокатанные колеса подвергали технологической механической обработке по поверхности катания и боковым поверхностям обода. Ширина обода черновых колес 138-.

140 мм. В процессе технологической механической обработки съем стружки с боковых поверхностей обода наружной и внутренней сторон составлял соответственно 2,5 и

4,5 мм. В колесах, прокатанных по предлагаемой технологии, дефектная часть исход- ° ных заготовок находилась на боковой поверхности обода внутренней стороны колеса, где съем стружки в процессе технологической механической обработки но осаживают 2, а перед окончательной осадкой 4 кантуют 3, располагая дефектную часть abed со стороны, имеющей на поковке наибольший и рипуск на механическую об5 работку, т.е. в процессе формовки 5 и прокатки 6 заготовки дефектная часть исходной заготовки распределяется на боковую поверхность обода внутренней стороны колеса и поверхность катания. При технологической механической обработке этой поверхности съем стружки по технологической карте составляет 4,5 мм и дефект удаляется в процессе технологической механической обработки без специального ремонта.

Пример. Для опробования способа в условиях Выксунского метзавода были отобраны колесные заготовки высотой 360 мм и максимальным диаметром 475 мм с конфигурацией поперечного сечения типа "ромашка". Заготовки имели поверхностные дефекты на боковой поверхности у одного

1729б76

Данные о качестве сравнительных партий колес

Ремонт. шт./брак, шт. /, ремонта

% брака

Виды ремонта и брака в сравнительных партиях колес

Ремонт; плен ы боковых поверхностей обода

Брак: заниженная ширина обода, завышенный диаметр, с наружной стороны колеса, срезана ма ки овка.

Предлагаемая технология

28/10

25,4/9,1

110

Прототип составлял 4,5 мм. Дефекты в виде плен на боковой поверхности обода его внутренней стороны были удалены в процессе технологической механической обработки и ремонтная обточка не потребовалась. В сравнительной партии колес, прокатанной по технологии прототипа, дефектная часть исходных заготовок находилась на боковой поверхности обода наружной стороны, где в процессе технологической механической обработкой съем стружки составлял 2,5 мм и в процессе технологической механической обработки дефекты на ободе не были удалены.

Вследствие ремонта боковой поверхности наружной стороны колеса имел место брак колес по срезанной маркировке, э также выход колес 2-го сорта из-за заниженной ширины обода.

Как следует из данных таблицы, использование предлагаемой технологии позволяет снизить ремонт и брак колес по поверхностным дефектам в сравнении с

Условия дефор- Количество промирования срав- катанных колес, . нительных шт. па тий колестехнологией прототипа соответственно нэ

21 и 90 .

5 Формула изобретения

Способ изготовления железнодорожных колес, преимущественно из заготовок с дефектами сталеплавильного происхождения на боковой поверхности у одного из

10 торцов, включающий нагрев заготовок в подовой печи, предварительную осадку, окончательную осадку, разгонку и формовку с последующей прокаткой колеса и механической обработкой, о.т л и ч а ю шийся

15 тем, что, с целью повышения качества изготавливаемых изделий и увеличения выхода годного, осуществляют неравномерный нагрев исходных заготовок по высоте, нагревая дефектную часть заготовки до более

20 высокой температуры, а перед окончательной осадкой заготовку кантуют, располагая дефектную часть со стороны, имеющей на поковке наибольший припуск на механическую обработку.

1729676

Составитель В. Тарасова

Редактор М. Кобылянская ТехредМ.Моргентал Корректор M. Кучерявая

Заказ 1465 Тираж Подписное

8НИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва. Ж-35. Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r, Ужгород, ул,Гагарина, 101