Способ изготовления цельнокатаных колес с изогнутым диском

Иллюстрации

Показать всеРеферат

Использование: при производстве железнодорожных колес. Осуществляют осадку заготовки, формовку ступицы с прилегающей к ней частью диска, прокатку обода с прилегающей к нему частью диска, выгибку диска, калибровку колеса и прошивку отверстия в ступице. В процессе формовки ступицы формовку прилегающей к ней части диска осуществляют не менее чем до вершины гофра и не далее точки, в которой угол наклона касательной к поверхности диска равен а. Прокатку прилегающей к ободу части диска ведут под углом не более а, а при калибровке колеса осуществляют выгибку диска с растяжкой прокатанной части диска путем приложения усилий к диску и ободу со стороны нижнего и верхнего калибровочных штампов. Угол аугол между плоскостью, перпендикулярной оси колеса, и касательной к образующей внутренней поверхности диска готового колеса на участке от середины гофра до торца обода 3 ил , 1 табл сл с

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (s>>s В 21 Н 1/02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

В (21) 4911207/27 (22) 15.02.91 (46) 30.07.92. Бюл. ¹ 28 (71) Институт черной металлургии (72) M.Ñ.Âàëåòîâ, А,Б.Илюкович-Страковский, M.È,Ñòàðîñåëåöêèé, Г.Е.Пахомов, А.В.Буряк, В.Н.Крашевич, А,В.Белущенко и

Д.В, Корж (56) Авторское свидетельство СССР

¹ 552266443344,, кKJлt, В 21 Р1/02,,1974. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛ6НОКАTAH6IX КОЛЕС С ИЗОГНУТЫМ ДИСКОМ (57) Использование: при производстве железнодорожных колес. Осуществляют осадку заготовки, формовку ступицы с прилегающей к ней частью диска, прокатку обода с прилегающей к нему частью диска, Изобретение относится к черной металлургии, конкретно к производству железнодорожных колес.

Известны способы изготовления цельнокатаных железнодорожных колес, включающие осадку заготовки, разгонку, формовку ступицы и части диска, прокатку и калибровку. Это способы высокопроизводительны, технологичны и используются для производства колес.

Их недостатком является то, что выгибка диска, т,е, придание ему нужной конфигурации, осуществляется в процессе в процессе калибровки, на конечном этапе деформационного передела, при пониженной температуре диска, что в ряде случаев

„„5U„,, 1750819 А1 выгибку диска, калибровку колеса и прошивку отверстия в ступице. В процессе формовки ступицы формовку прилегающей к ней части диска осуществляют не менее чем .до вершины гофра и не далее точки. в которой угол наклона касательной к поверхности диска равен а, Прокатку прилегающей к ободу части диска ведут под углом не более .a . .а при калибровке колеса осуществляют выгибку диска с растяжкой прокатанной части диска путем приложения усилий к диску и ободу со стороны нижнего и верхнего калибровочных штампов. Угол а — угол между плоскостью, перпендикулярной оси колеса. и касательной к образующей внутренней поверхности диска готового колеса на участке от середины гофра до торца обода. 3 ил..

1 табл. приводит к образованию на нем трещин и М локальных утоненйй на участках изгиба, В C) частности, этот недостаток проявляется при Q0 изготовлении колес с диском сложной формы, О

Известен также способ горячей деформации заготовок при производстве цельнокатаных колес, по которому формовку ступицы и диска колесной заготовки осущеГа ствляют одновременно с изгибом формуемой части диска, а прокатку обода и диска выполняют одновременно с изгибом раскатываемой части диска, после чего производят калибровку. Указанный способ позволяет уменьшить искажение элементов колеса на выгибном прессе, однако пред1750819 назначен и может использоваться только для изготовления колес с прямым наклонным диском, Наиболее близким к изобретению является способ изготовления цельнокатаных колес; при котором осуществляют осадку заготовки, ее формовку, прокатку обода и диска на полную длину, выгибку диска и калибровку обода, заключающийся в том, что в процессе прокатки получают. диск, наклоненный под углом, равным и противоположно направленным углу наклона диска готового колеса, а выгибку диска производят до достижения конечной конфигурации с сохранением его длины, Известный способ имеет следующий недостаток применительно к изготовлению колес с глубокогофрированным диском, В начальный период выгибки в процессе калибровки колеса обод перемещается вниз в направлении изгиба диска колеса, вследствие чего диск подвергается воздействию ожимающих напряжений со стороны обода.

В свою очередь, на обод со стороны диска действуют растягивающие напряжения, которые понуждают обод увеличивать периметр. Однако обод значительно более массивен, нежели диск, и растягивающих напряжений недостаточно для увеличения его периметра, поэтому деформируется другой элемент динамической пары-диск, т.е, длина образующей прокатанной части диска, первойачально расположенной под углом к плоскости колеса, уменьшается до ее проекции йа эту полость. Это происходит к тому моменту выгибки, когда прокатанная часть диска станет йараллельной плоскости колеса, т. е. плоскости, перпендикулярной оси колеса. Во время сжатия диска возможно лщальное изменение его конфигурации, толщины, образование морщин на его поверхности. В конечном счете это приводит к уменьшению точности геометрических параметров колес и увеличению доли колес с поверхностными дефектами на диске, т.е. увеличению брака и ремонта колес.

Цель изобретения — повышение качества получаемых иэделий за счет повышения точности их геометрических параметров и уменьшения поверхностных дефектов на них.

Поставленная цель достигается тем, что в процессе формовки ступицы формовку прилегающей к ней час и диска осуществляют на длину не менее, чем до вершины гофра и не далее точки, в которой угол наклона касательной к внутренней поверхности диска равен а, прокатку прилегающей к ободу части диска ведут под углом не более а, а лярной оси вращения колеса, и касательной

SP к образующей внутренней поверхности диска готового колеса на участке от середи25 ны гофра до торца обода.

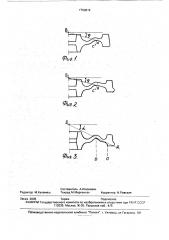

Сущность способа состоит в следующем, При формовке колесной заготовки (фиг, 1) часть диска у ступицы формуют на окон30 чательные размеры до точки А (сечение СА), в которой угол наклона р касательной ВА к поверхности диска может иметь значение от

О, что соответствует вершине гофра, до с От сечения СА до обода формуется прямой

35 диск с углом наклона р. Прокатку части

5

20 при калибровке колеса осуществля:от выгибку диска с приложением усилий растяжения к прокатанной части диска и ободу со стороны нижнего и верхнего калибровочных штампов, где а - угол между плоскостью, перпендикулярной оси вращения колеса, и касательной к образующей внутренней поверхности диска готового колеса на участке от середины гофра до торца обода, На фиг, 1 показана заготовка после формовки по предлагаемому способу; на фиг, 2 — прокатанная заготовка; на фиг, 3 — готовое черновое колесо.

На чертежах введены обозначения: А— граничная точка отформованной на конечные размеры части диска у ступицы; p — угол наклона касательной ВА к поверхности диска в точке А; Д и Π— цилиндрические поверхности, ограничивающие участок диска от середины (вершины) гофра до торца обода.; и — угол между плоскостью, перпендикудиска, прилегающей к ободу, также ведут под углом ф, где 0 p S c (фиг. 2), а при калибровке производят выгибку с растяжением прокатан ной части диска от сечения СА до обода (фиг. 3), Поскольку центровка заготовки на нижнем калибровочном штампе осуществляется по отформованной на окончательные размеры ступице и прилегающей к ней части диска, угол р не может быть больше а, так как в этом случае поверхности штампа касается сначала наклонная часть диска у обода, что препятствует точной центровке. Величина угла с различна для каждого типоразмера колес с гофрированным диском и однозначно определяется геометрическими параметрами диска. В этом случае, если угол р меньше О, т.е. часть диска у ступицы формуется на окончательные размеры на длине менее чем до вершины гофра, действуют те же негативные факторы, что и в способе-прототипе.

Таким образом, угол р должен находиться в интервале от 0 до а, что определяет параметры формовки и прокатки, фигуриру1750819

Способ изготовления цельнокатаных колес с изогнутым диском, включающий

5 осадку заготовки, формовку ступицы с прилегающей к ней частью диска изогнутой формы в виде гофра, прокатку обода с прилегающей к нему частью диска, выгибку диска, калибровку" колеса и прошивку

10 отверстия в ступице, отл и ч а ю шийся тем, что. с целью повыйения качества получаемых изделий за счет повышения точности их геометрических параметров и уменьшения поверхностных дефектов на

15 них, в процессе формовки ступицы формовку прилегающей к ней части диска осуществляют на длину не менее чем до вершины гофра и не далее точки, в которой угол наклона касательной к внутренней поверхности ди20 ска равен а, прокатку прилегающей к ободу части диска ведут под углом не более гк, а при калибровке колеса осуществляют выгибку диска с приложением усилий растяжения к прокатанной. части диска и ободу со

25 стороны нижнего и верхнего калибровочных штампов, где а — угол между плоскостью. перпендикулярной оси вращения колеса и касательной к образующей внутренней поверхности диска готового колеса на участке

30 от середины гофра до торца обода.

Геометрические параметры и пове хностные е екты иска, 1

По всем дефектам колес,, Способ

Б ак

Ремонт

Б ак

Ремонт

7,7, Способ-прототип

Способ-прототип с уменьшенным в 2 раза углом нак лона прокатанной части диска

По изобретению:

p = 0о р =0,7а

=а

12,5

30,3

21,7

1 1,5

29,4

6,7

6,5

7,2... 13,4

"12,3

14.0

1,5

1,8

2,1

21,1

17,6

18,8 ющие в качестве отличительных признаков изобретения, В процессе калибровки осуществляется выгибка прокатан ной части диска с приложением усилий растяжения с целью получения более точной конфигурации диска и внутренней поверхности обода (фиг, 3). При выгибке диска без растяжения с сохранением его длины, как в способепрототипе, наблюдается плохая калибровка внутреннего диаметра обода.

Пример. В колесопрокатном цехе трубопрокатного завода прокатано 5 партий железнодорожных колес с глубоким гофром диаметром 930 мм по 50 штук в каждой: по способу-прототипу и заявляемому способу с различными углами наклона прокатанной части диска, После термической и механической обработки колеса осмотрены на стендах, где по каждой группе зафиксирован уровень брака и ремонта по отдельным дефектам и в целом.

Обобщенные результаты приведейы в таблице, Угол а для колес диаметром 930 мм равен 30, Данные осмотров свидетельствуют о значительном снижении уровня брака и ремонта колес, изготовленных по изобретению, сравнительно с аналогичными показателями для колес, изготовленных по способу-и рототипу, Формула изобретения

1750819

О О

Составитель А.Илюкович

Техред M. Моргентал Корректор Н.Ревская

Редактор M,Êåëåìåø

Прбизводственно-издательский комбинат "Патент", г, Ужгород, ул. Гагарина, 101

Заказ 2645 Тираж Подписное

ИНИИПИ Государственного комитета rio изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5