Стекло для изоляционного покрытия металла

Иллюстрации

Показать всеРеферат

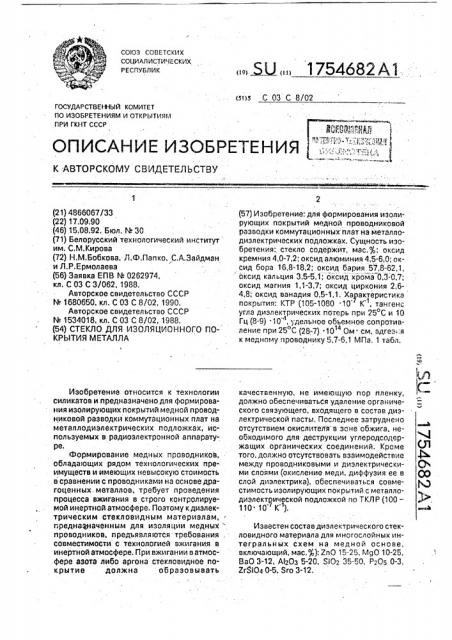

Изобретение: для формирования изолирующих покрытий медной проводниковой разводки коммутационных плат на металлодиэлектрических подложках. Сущность изобретения: стекло содержит, мас.%: оксид кремния 4,0-7,2; оксид алюминия 4,5-6,0; оксид бора 16,8-18,2; оксид бария 57,8-62,1, оксид кальция 3,5-5,1; оксид хрома 0.3-0,7; оксид магния 1,1-3,7; оксид циркония 2,6- 4,8; оксид ванадия 0,5-1,1. Характеристика покрытия: КТР (105-1080 , тангенс угла диэлектрических потерь при 25°С и 10 Гц (8-9) , удельное объемное сопротивление при 25°С (28-7) -1014 Омсм, адгез я к медному проводнику 5,7-6,1 МПа. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУбЛИК (51)5 С 03 С 8/02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К -АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4866067/33 (22) 17.09.90 (46) 15,08.92, Бюл. N. 30 (71) Белорусский технологический институт им. С.М.Кирова (72) Н.М.Бобкова, Л.Ф.Папко, С.А.Зайдман и Л.P.Eðìoëàåâà (56) Заявка ЕПВ М 0262974, кл. С 03 С 3/062, 1988.

Авторское свидетельство СССР

N- 1680650, кл. С 03 С 8/02, 1990.

Авторское свидетельство СССР

N - 1534018, кл. С 03 С 8/02, 1988. (54) СТЕКЛО ДЛЯ ИЗОЛЯЦИОННОГО ПОКРЫТИЯ МЕТАЛЛА

Изобретение относится к технологии силикатов и предназначено для формирования изолирующих покрытий медной проводниковой разводки коммутационных плат на металлодиэлектрических подложках, используемых в радиоэлектронной аппаратуре.

Формирование медных проводников, обладающих рядом технологических преимуществ и имеющих невысокую стоимость в сравнении с проводниками на основе драгоценных. металлов, требует проведения процесса вжигания в строго контролируемой инертной атмосфере. Поэтому к диэлектрическим стекловидным материалам, ° предназначенным для изоляции медных проводников, предъявляются требования, совместимости с технологией вжигания в инертной атмосфере. При вжигании в атмосфере азата либо аргона стекловидное покрытие должна образовывать

„„. й2 „„1754682 А1 (57) Изобретение: для формирования изолирующих покрытий медной проводниковой разводки коммутационных плат на металлодиэлектрических подложках. Сущность изобретения: стекло содержит, мас.%: оксид кремния 4,0-7,2; оксид алюминия 4,5-6,0; оксид бора 16,8-18,2; оксид бария 57,8-62,1, оксид кальция 3,5-5,1; оксид хрома 0.3-0,7; оксид магния 1,1-3,7; оксид циркония 2,64,8; оксид ванадия 0,5-1,1. Хатоактеристика покрытия: КТР (105-1080 .10 К1, тангенс угла диэлектрических потерь при 25 С и 10

Гц {8-9) 10, удельное объемное сопротивление при 25 С (28-7) 101 OM см, адгеэ:я к медному проводнику 5,7-6,1 МПа, 1 табл. качественную, не имеющую пор пленку, должно обеспечиваться удаление органического связующего, входящего в состав диэлектрической пасты. Последнее затруднено отсутствием окислителя"в зоне обжига, необходимого для деструкции углеродсодержащих органических соединений. Кроме того, должно отсутствовать взаимодействие между проводниковыми и диэлектрическими слоями (окисление меди, диффузия ее в слой диэлектрика), обеспечиваться совместимость изолирующих покрытий с металлодиэлекто7ической подложкой по ТКЛ P (100—

110 10 К ).

Известен состав диэлектрического стекловидного материала для многослойных интегральных схем на медной основе, включающий, мас.%): ZnO 15-25, Mg0 10-25, ВаО 3-12, AlgOg 5-20, SiOz. 35-50, Р205 0-3, ZrStO4 0-5, Sro 3-12.

1754682

Недостатками данного материала являются высокая температура вжигания (850950 С) и пониженный ТКЛР (73,6-93,0 10

К ), не отвечающий ТКЛР металлодиэлект -1 рической подложки.

Известен состав стекла для толстопленочных диэлектрических элементов, содер жащий, мас. : 902 2,2-8,0; АЬОз 6,1-7,0;

ВгОз 14,8-18,8; ВаО 58.1-63,0; СаО 5,4-6,3;

S rO 1,5-4,0; С Оз 0,3-1,0; МоОз 0,5-2,0.

Недостатками данного материала являются низкая прочность сцепления с медным проводником и пониженное сопротивление изоляции, что связано с окислением медного проводника под слоем изолирующего покрытия.

Наиболее близким к предлагаемому является состав ферритты для эмалевбго покрытия по стали, включающий, мас. : SIOz

17,3-21,1; А120з 3,6-8,4; В20з 5,6-7,2; ВаО

44,7-51,5; Сг20з 0,3-0,9; VzOg 0,8-1,9; СорОз

0,3-1,0; СаО 7,8-21,0; ZrOz 1,2-4,9.

К недостаткам данного материала могут быть отнесены йиЗкие-электроизоляцйонные характеристики изолирующего покрытия, сформированного вжиганием в инертной атмосфере, а также низкая адгезия к медному проводнику.

Целью изобретения является повышение удельного объемного сопротивления изоляции и адгезии к медному проводнику.

Поставленная цель достигается тем, что предлагаемый состав. включающий SIÎz, А1гОз, ВгОз. ВаО; СаО, Сг Оз, MgO, ZrOz, VzO5, содержит указанные компоненты в следующих количествах, мас. : SIÎz 4,07,2; А120з 4,5-6,0; В20з 16,8-18,2; ВаО 57,8.62,1; Са0 3,5-5,1; СггОз 0,3-0,7; MgO 1,1-3,7;

Zr0z 2,6-4,8; Vz05 0,5-1,1.

Синтез стекла проводился в газовой пламенной печи при 1300 С с выдержкой при максимальной температуре 1 ч.

В качестве сырьевых материалов используется кварцевый пасок, глинозем, борная кислота, углекислый барий, углекислый кальций, оксиды хрома, магния, циркона и ванадия.

Пример 1. Предлагаемый состав стекла содержит следующие компоненты, мас.$: SIOz 5.6; АЬОз 4,5; ВгОз 16,8; ВаО

60,8; СаО 4,2; Crj()i 0,7; MgO 3,7; ZrOz 2,6;

Vz0s 1,1.

Сырьевые материалы взвешивают на технических весах и перемешивают, шихту засыпают в корундизовые тигли и помещают в газовую печь. Максимальная температура варки составляет 1300 С при выдержке в течение 1 ч, скорость подъема температуры в печи — 250 С/ч.

Сваренную стекломассу выливают в воду для получения гранулята. Гранулят высушивают и размалывают в планетарной мельнице до порошка с удельной поверхностью 6000 см /г. Нанесение изолирующих к покрытий проводится методом трафаретной печати из паст на основе порошка стекла.

Вжигание изоляционных покрытий проводится в конвейерной электропечи в атмосфере аргона при 750ОС, подъем температуры и охлаждение со скоростью

50 С/мин. Время выдержки при максимальной температуре составляет 10 мин. В процессе обжига происходит кристаллизация стекла с выделением в качестве кристаллических фаз цельзиана, бората и алюмината бария.

Изготовление образцов для определения физико-механических свойств стекол осуществляют методом отливки в стальные формы с последующим отжигом при 510 C.

Синтез стекол остальных составов и формирование изолирующих покрытий на

25 их основе проводится аналогично приведенному примеру.

Составы стекол и их физико-механические свойства приведены в таблице. Составы. находящиеся за пределами

30 предлагаемой области, не отвечают требованиям по ТКЛР; Который должен составлять (100-110)х10 К имеют более низкую прочность сцепления с медным проводником (3,8-4,3 Mila).

35 Как видно из таблицы. стекло предлагаемого состава в сравнении с,прототипом имеет более высокую прочность сцепления с медными проводниками (5,7-6,1 МПа), повышенные электроизоляционные свойства;

40 удельное объемное сопротивление изоляции составляет (2,8-7,0) 10 4 Ом см. При вжигании в атмосфере аргона изоляционного покрытия на основе стекла-прототипа не обеспечивается полное удаление органиче45 ского связующего, входящего в состав диэлектрической пасты. Наличие остатков углеродных соедйнений прейятствует формированию плотной бездефектной структуры покрытия, обуславливает наличие пор, 50 раковин. Это является причиной снижения электроизоляционных свойств (удельное объемное сопротивление изоляции не превышает 5,5-10 QM. см), адгезии к медному ю проводнику, составляющей 3,4 МПа.

55 Таким образом, использование предлагаемого материала, отличающегося высокой прочностью сцепления с медной и роводниковой разводкой, высоким удельным объемным сопротивлением изоляции, совместимостью с технологией вжигания в

1754682

Формула изобретения

Стекло для изоляционного покрытия металла, включающее SlOz, АЬОз, ВгОз, Ва0, Са0, СггОз, MgO, 2гОг, ЧгО, о т л ич а ю щ е е с я тем, что, с ц елью повышения удельного обьемного сопротивления изоляции и адгезии к медному проводнику, оно содержит укаэанные компоненты в следующих количествах, мас. : SION 4,0-7,2; А!гОз

4,5-6,0: ВгОз 16,8-18,2; ВаО 57,8-62,1;Са0

3,5-5,1; СггОз 0,3-0,7; Mg0 1,1-3,7; Zr02 2,64,8; /гОз 0,5-1,1. инертной атмосфере, заданным температурным коэффициентом линейного расширения, для формирования изоляционного покрытия медной разводки коммутационных .плат на металлодиэлектрической под- 5 ложке позволяет создать толстопленочные многослойные структуры на медной основе и заменить дорогостоящие системы паст, выполненные на основе золота, серебра и палладия, одновременно улучшив электро- 10 физические характеристики коммутационных плат, 1

CQCT8B

Прототип

Свойства

Содержание компонентов, мас %

Si0z

AI20s

ВгОз

ВаО

СаО

СггОз

М90

ZvOz

VzOs

СогОз

Температура варки, С

Температура размягчения дилатометрическая,оС

Температура обжига покрытий, С

Температурный коэффициент линейного расширения (20-300 С), а 10 К.

Тангенс угла диэлектрических потерь(25 С, 103 Гц), щ д - 104

Удельное объемное электросопротивление изоляции (25 С), OMCM

А гезия к и ово ник, МПа

8,7

6,8

19,1

54,8

6,3

0,7

0,4

1,8

1,4

1300

2,5

3,8

15,2

64,8

2,4

0,2

4,8

6,0

0,3

1300

17,3

8,4

7,2

51,5

7,6

0,9

4,9

1,7

0,3

1400

7,2

5,0

18,2

57,8

5,1

0,3

1,1

4,8

0,5

1300

4,0

6,0

17,4

62,1

3,5

0,5

1,9

3,8

0,8

- -1300

5,6

4,5

16,8

60,8

4,2

0,7

3,7

2,6

1,1

1300

530

540

595

690

750

750

750

750

750

750

105

107

106

116

108

10

4 2,10«

6,1

2, 1014

4.3

1014

3,8

7 10

5,7

55 101

3,4

2,8 10"4

6,0

Составитель Л. Пап ко

Техред M.Ìîpråíòàë

Корректор Н. Слободняк

Редактор Т. Лазоренко

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 2864 Тираж ПодписноеВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж 35, Раушская наб., 4/5