Каркас кабины трактора

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

: 4 ,0 .(Л ,C)

1 (! (21) 4750758/11 (22) 18,09,89 (46) 30.09,92. Бюл, N 36 (71) Днепропетровский центр научно-технического творчества "Импульс" (72) B,К,Дроздов, Р,В,Томашевский, Е.Г.Моисеен ко и В.Г. Б одна р (56) Авторское свидетельство СССР

N 1691154, кл. В 60 J 7/16, 06.03.89. (54) КАРКАС КАБИНЫ ТРАКТОРА (57) Использование: в транспортном сельскохозяйственном машиностроении, касается конструкций каркасов транспортных средств, преимущественно тракторов и сельскохозяйственных машин. Сущность изобретения: каркас имеет вертикальный ПИзобретение относится к транспортному сельскохозяйственному машиностроению и касается конструкции каркаса кабин транспортных средств, преимущественно тракторов и сельскохозяйственных машин.

Наиболее близким техническим решением к изобретению по конструктивному выполнению является каркас кабины трактора t1), включающий боковые рамы, выполненные из вертикальных и продольных горизонтальных балок трубчатого сечения и соединенные между собой в пространственную конструкцию поперечными балками, расположенными с образованием верхнего и нижнего силовых поясов и среднего вертикального П-образного пояса в зоне сиденья водителя, основание, жестко соединенное с нижним силовым поясом каркаса, при этом нижняя передняя поперечная балка выполнена П-образной с образованием проема для размещения. Ы, 1765049 А1 (я)л В 62 0 33/06, В 60 R 21/13 образный симметричный пояс 11, на горизонтальной балке которого закреплены же лоб 10 с кронштейнами 9 для подъема каркаса, расположенными по его краям, а в передней нижней части — полые вставки 12, 13, в задней нижней части — боковины 15. В передней и задней нижней, средней и верхней частях каркаса закреплены поперечные полые балки 4, 5 и 14, дверные 7 и оконные

8 петли, кронштейны 6 для его подвески.

Дверные 7 и оконные 8 петли, а также кронштейны 6, 9 для подвески и подъема каркаса установлены в угловых местах наибольшей концентрации напряжений и присоединены не менее чем к двум элементам каркаса. 4 ил. двигателя, а на балках каркаса жестко закреплены элементы крепления оконных рам и дверей, кронштейны для подъема и подвески кабины. Для усиления каркаса кабины установлены дополнительные косынки.

Стыкуемые поверхности балок в верхней части проема срезаны под углом 45, Основными недостатками противопоставленного решения являются недостаточная технологичность и невысокая прочность конструкции каркаса.

Это обусловлено тем, что выполнение . нижней передней балки в виде вертикального П-образного пояса, образующего проем для размещения двигателя, ослабляет переднюю часть кабины, усложняет изготовление стекла, Кроме того, такая конфигурация балки не позволяет произвести сварку верхней поперечины в автоматическом режиме, одновременно со сваркой других узлов, а стыкосварка совсем невозможна из-за то1765049 дней поперечной балки выполнена в виде сплошной поперечины, торцы которой соединены с боковыми рамами каркаса, а элементы крепления оконных рам, дверей, кронштейны для подъема и подвески кабины установлены на стыках балок каркаса и соединены, по крайней мере, с двумя иэ этих балок.

Выполнение основания в виде рамы с поперечными балками, передняя из которых торцами соединена с боковыми рамами каркаса повышает прочность каркаса, l

Пристыковка поперечных балок верхнего силового пояса к боковым рамам каркаса в местах соединения их продольных и вертикальных балок и выполнение верхней roризонтальной части нижней передней поперечной балки в виде сплошной поперечины, торцы которой соединены с боковыми рамами каркаса, повышает технологичность изготовления каркаса и его прочность. Такая конструкция каркаса, помимо

ro, что при сварке произойдет соскальзывание труб вдоль косого среза (т.к. максимально допустимый угол отклонения среза от линии действия силы сжатия при сварке равен 20, в то время как в противопостав- 5 ленной конструкции — 45 ), Выбор мест размещения элементов усиления каркаса не соответствует местам наибольшего нагружения его конструкции.

Целью настоящего изобретения являет- 10 ся повышение технологичности изготовления каркаса и его прочности.

Поставленная цель достигается тем, что в известном решении каркаса кабины трактора, содержащем боковые рамы, выпол- 15 ненные из вертикальных и продольных горизонтальных балок трубчатого сечения и соединенные между собой в пространственную конструкцию поперечными балками, расположенными с образованием 20 верхнего и нижнего силовых поясов и среднего вертикального П-образного пояса в зоне сиденья водителя, основание, жестко соединеннд е с нижним силовым поясом каркаса, при этом нижняя передняя попе- 25 речная балка выполнена П-образной с образованием и роем а для размещения двигателя, а на балках каркаса жестко закреплены элементы крепления опорных рам и дверей, кронштейны для подъема и 30 подвески кабины, основание выполнено в виде рамы с поперечными балками, передняя из которых торцами соединена с боковыми рамами каркаса, поперечные балки верхнего силового пояса пристыкованы к 35 боковым рамам каркаса в местах соединения их продольных и вертикальных балок, верхняя горизонтальная часть нижней переусиления передней части кабины и упрощения изготовления стекла, позволяет произвести стыковую сварку сплошной поперечины с боковыми рамами каркаса в автоматическом режиме одновременно со сваркой других узлов.

Совокупность же всех перечисленных признаков позволяет производить стыкосварку боковых панелей со всеми поперечными балками каркаса одновременно.

Размещение элементов крепления оконных рам, дверей, а также кронштейнов для подъема и подвески кабины на стыках балок каркаса и соединение их при этом, по крайней мере, с двумя из стыкуемых балок значительно усиливает наиболее нагруженные углы каркаса (так, если коэффициент прочности сварного шва максимально составляет 0,9, то для обеспечения требуемой прочности необходимо, как минимум, на

10 увеличить расчетную металлоемкость каркаса). Однако утяжеление каркаса непропорционально его упрочнению, а предлагаемые элементы крепления разгружают не только сварной шов, но и достаточно нагруженный прилегающий участок трубы каркаса, С учетом разгрузки сварного шва и труб в местах их соединения элементы крепления усилят каркас, как минимум, на 20, Таким образом, предлагаемые конструктивные изменения известного каркаса кабины трактора в своей совокупности позволяет использовать способ изготовления (автоматическую стыковую сварку), который резко повышает производительность труда, технологичность и точность изготовления.

Применение автоматической стыковой сварки в сварочных машинах, помимо достижения высокой производительности v прочности, повышает культуру производства и обеспечивает безопасное проведение работ.

Для подтверждения существенност отличительных признаков заявляемой кон. струкции каркаса был проведен дополни. тельный расширенный поиск, в процесс( которого аналогичные технические реше. ния не выявлены. Следовательно, заявля. емая совокупность признаков являетс новой; существенной и создает возмож ность применения прогрессивного способ изготовления пространственной конструк ции — каркаса кабины за счет повышени технологичности и одновременно позволя ет значительно улучшить прочностные ха рактеристики каркаса.

Таким образом, можно считать, что за являемое техническое решение соответст.-вует всем критериям, предъявляемым

СССР к изобретениям.

1765049

55

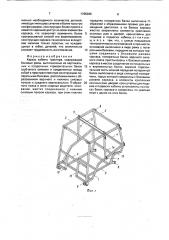

На фиг. 1 изображен общий вид предлагаемой конструкции каркаса кабины трактора; на фиг, 2 — одна из боковых панелей каркаса; на фиг. 3 — основание каркаса; на фиг. 4 — общий вид варианта выполнения конструкции каркаса.

Предлагаемая конструкция каркаса состоит из боковых рам 1,2 и основания 3, соединенных между собой поперечными полыми балками 4, 5, 14, а также кронштейнов 6 для подвески каркаса, дверных 7 и оконных 8 петель, кронштейнов 9 для подьема каркаса, закрепленных на концах желоба 10, вертикального П-образного симметричного пояса 11 в зоне сиденья водителя, нижней передней поперечной балки П-образной формы, выполненной из вставок 12, 13 и одной из поперечных балок и боковин 15, Каждая из боковых рам (фиг. 2) состоит из набора балок 16, 17, 18 и 20, образующих контур рамы, и балки 19, соединяющей верхнюю балку 17 с нижней балкой 16 и служащей для крепления двери кабины.

Основание 3 (фиг, 3) выполнено в виде рамы, состоящей из двух продольных балок

21, 22 и двух поперечных балок 23.

Способ сборки каркаса кабины трактора может быть проиллюстрирован на примере изготовления одной из боковых рам (фиг, 2) и основания (фиг, 3) каркаса. Перед сваркой горизонтальные балки по торцам заваривают заглушками, В специальное приспособление сварочной машины укладывают и-фиксируют прижимами продольные балки 16, 17, 21, 22 и заготовки поперечных 18, 19, 20 и 23 полых балок, затем одновременно включают электрический ток и механизм сближения продольных балок 16, 17 и 21, 22, По достижении продольными балками 16, 17 и 21, 22 торцов поперечных полых балок 18, 19, 20 и

23 происходит мгновенный разогрев металла в местах контакта за счет высокого переходного сопротивления. Усилие Р прикладывают к продольным балкам 16, 17 и 21, 22 до тех пор, пока они не дойдут до специальных упоров в сварочной машине, определяющих технологические размеры панелей по высоте с точностью 0,1-0,15 мм, а специальное устройство автоматически отключает подачу в зону сварки электрического тока и одновременно останавливает механизм сближения продольных балок 16, 17 и 21, 22, На этом процессе формирования панелей при помощи автоматической стыковой сварки в сварочной машине заканчивается, Затем производят одновременную стыковую сварку сварочными роботами каркаса в целом, для

45 чего на стапель устанавливают две боковые панели 1, 2 и основание 3, поперечные полые балки 4, 5 и 14, горизонтальную полую балку вертикального П-образного симметричного пояса 11, вставки 12, 13 и боковины

15. После этого также сварочными роботами производят сварку желоба 10, кронштейнов

6, 9, дверных 7 и оконных 8 петель, Сварку каркаса на стапеле производят при помощи дуговой электросварки, например, в среде углекислого газа, Предлагаемая конструкция каркаса (на фиг, 1) может быть использована на существующих типах сельскохозяйственных машин, в частности тракторов, как унифицированная.

На фиг, 4 изображен вариант предлагаемого каркаса, который имеет некоторые конструктивные отличия, однако позволит в дальнейшем сократить время на его изготовление.

B этом варианте отсутствуют вставки

12, 13 (фиг. 1), замененные на одну поперечную полую балку 4. Для изготовления такого каркаса применим способ сборки основного варианта. Различие лишь в том, что боковые панели 1, 2 будут сварены между собой стыковой сваркой поперечных полых балок 4, 5 и горизонтальной полой балки вертикального Il-образного симметричного пояса 11. В этом случае стыковую сварку панелей 1, 2 между собой производят приложением усилия P перпендикулярно плоскостям обеих панелей до их сближения с точностью 0,10,15 мм, обусловленной упорами в сварочной машийе. Сварку же основания 3, желоба

10, кронштейнов 6, 9, дверных 7 и оконных

8 петель производят сварочными роботами.

Технические преимущества заявляемой конструкции каркаса по сравнению с прототипом заключаются в следующем.

Заявляемая конструкция каркаса позволяет усилить переднюю часть кабины, упростить изготовление стекла и обеспечивает проведение стыковой сварки сплошной поперечины с боковыми рамами каркаса в автоматическом режиме одновременно со сваркой других узлов, а стыковую сварку боковых панелей со всеми поперечными балками каркаса одновременно.

Повышается прочность каркаса как за счет передней поперечной балки (сплошной поперечины), так и за счет более удачного размещения элементов крепления оконных рам, дверей, а также кронштейнов для подьема и подвески кабины: на стыках балок каркаса, соединяя при этом, по крайней мере, две из стыкуемых балок.

Кроме того, такой каркас имеет меньший вес, что обусловЛено наличием мини1765049 мально нео обходимого количества деталеи, ьшее сечение и более просту ю имеющих меньше еп остаи фиг рацию; конструкция более пр всем элементам имеется хороший доступ ко вс что позволяет применить более прогрессивный способ его форми к ия каркаса технологична вследстконструкция ка„к не н ждаювие наличия только простых, не у щихся в ги ке, д б, еталей, что значительно снижает трудоемкость изготовления.

Формула изобретения

Ка кас кабины трактора, содержащий б вые рамы, выполненные из в р арка з ве тикальоковы льных балок ных и продольных горизонтал б го сечения и соединенные жду ме трубчатого к ию пособой в пространственную констру ц ными балками, расположенными с обпер чны раз ованием верхнего и нижн

П-об азПОЯСОВ И среднего вертикального — р а в зоне сиденья водителя, ос ноного пояса в з нижним ие жестко соединенное с нижн вание, и и этом нижняя силовь м поясом каркаса, при едняя поперечная балка выполнена Ппер образной с образованием проема д р ля азмещения двигателя, а на балках каркаса жестко закреплены элементы крепления

5 оконных ных рам и дверей, кронштейны для и одъема и подвески кабины, о т л и ч а ют я щийся т тем что с целью повышени технологичн огичности изготовления и прочности, основание выполнено в виде рамы с попе10 речными балками, передняя из которых торсое инена с боковыми рамами хнего силокаркаса, поперечные балки верхнег вого пояса пристыкованы к боковым рамам каркаса в местах соединения их продольных

15 и вертикальных балок, верхняя горизонтальная часть нижней передней поперечной балки выполнена в виде сплошной поперечины, торцы к

ы которой соединены с боковыми амами каркаса, а элементы крепления

20 оконных рам, дверей, кронштейны для подьа и подвески кабины установлены на стыках балок каркаса и соединены по кр к айней мере с двумя из этих балок.

1765049

Ф аз

Ф г.4

Составитель А,Зуева

Техред М.Моргентал

Корректор А,Ворович

Редактор Т.Орловская

Тираж Подписное

Заказ 3347 тениям и отк ытиям при ГКНТ СССР

BHÈÈÏÈ Государственного комитета по изобретениям и откры

113035,.Москва, Ж-35, Раушская наб., 4/5 б "Патент", г. Ужгород, ул.Гагарина, 101

Производственно-издательский комбинат атент, г.