Способ обжига алюминиевых электролизеров

Иллюстрации

Показать всеРеферат

Электролиз расплавленных солей в электролизерах с верхним токоподводом и самообжигающимися анодами. Сущность: периферийную часть подины дополнительно обжигают продуктами сгорания жидкого топлива, сжигаемого в горелочных устройствах . Это приводит к равномерному прогреву подины при обжиге на металле, повышению качества обжига и увеличению срока службы электролизера. 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я) 5 С 25 С 3/08

ГОСУДА P СТВЕ ННЫ Й КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Г

0 (Л О

1 (21) 4893470/02 (22) 25,12,90 (46) 30.09.92. Бюл, ЬЬ 36 (71) Киевский политехнический институт им,50-летия Великой Октябрьской социалистической революции (72) Е.Н.Панов, М.Ф.Боженко, Ф,К.Тепляков, С.В.Даниленко и Б.С.Дыблин (56) Авторское свидетельство СССР

М 545700, кл, С 25 С 3/06, 1975, (54) СПОСОБ ОБЖИГА АЛЮМИНИЕВЫХ

ЭЛЕКТРОЛИЗЕРОВ

Изобретение относится к области электрометаллургии легких металлов, например, алюминия, получаемого электролизом расплавленных солей в специальных àïïàратах (электролизерах) с верхним токоподводом и самообжигающимися или обожженными анодами, Известны способы обжига алюминиевых электролизеров. Нагрев осуществляют с помощью кокса. Между подиной и анодами размещается слой прокаленного нефтяного кокса, затем электролизер включается в цепь. По достижении катодом температуры 900 С электролизер пускается заливкой расплавленного электролита. Предварительный нагрев длится от 24 до 72 ч, осуществляется периодическое пополнение кокса в ванне, Нагрев металлом, B шахту заливается расплавленный алюминий и электролизер включается в цепь. Предварительный нагрев заканчивается при полном расплавлении слоя металла, „„ АХ„„1765261 А1 (57) Электролиз расплавленных солей в электролизерах с верхним токоподводом и самообжигающимися анодами, Сущность: периферийную часть подины дополнительно обжигают продуктами сгорания жидкого топлива, сжигаемого в горелочных устройствах. Это приводит к равномерному прогреву подины при обжиге на металле, повышению качества обжига и увеличению срока службы электролизера. 1 ил.

Пламенный нагрев продуктами сгорания, получающимися при сжигании жидкого топлива в специальных турбулентных горелках. Две горелки устанавливаются на противоположных углах электролизера с нормально установленными анодами.

В качестве прототипа принят способ обжига алюминиевых электролизеров, включающий укладку на подину твердого алюминия с тугоплавкими оксидами, последующую заливку жидкого алюминия и разогрев постоянным током.

К недостатку прототипа относится то, что невозможно обеспечить равномерный прогрев всей подины, в частности по ее периферии, до температуры коксования набивной подовой массы межблочных швов.

Это приводит к тому, что через межблочные швы подины проникает металл.

Целью изобретения является повышение срока службы электролизера за счет равномерного прогрева подины и улучшения качества обжига периферийных швов, Указанная цель достигается тем, что при

1765261

4 обжиге алюминиевого электролизера на металле разогрев постоянным током осуществляют одновременно с обжигом периферийной части подины продуктами сгорания жидкого топлива, сжигаемого в горелочных устройствах.

Известен способ обжига алюминиевых электролизеров с помощью кокса, по которому периферийную часть подины дополнительно обжигают путем загрузки и сжигания двух слоев кокса, верхний из которых пропитан горючей жидкостью, при приводит к равномерному прогреву подины.

Однако, при обжиге электролизеров с помощью кокса невозможно полностью удалить из ванны не выгоревшие его остатки, которые будут попадать в металл, При дополнительной загрузке на периферийную часть подины второго слоя кокса невыгоревший остаток увеличивается, что в последующем приведет к ухудшению качества получаемого алюминия.

Обжиг периферийной части подины продуктами сгорания жидкого топлива с одновременным разогревом электролизера постоянным током не приведет к ухудшению качества получаемого алюминия, а будет обеспечивать равномерный прогрев подины и улучшение качества обжига периферийных швов, что приведет к повышению срока службы электролизера.

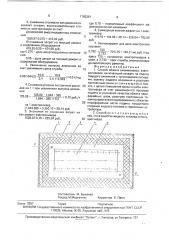

На чертеже представлена принципиальная конструкция электролизера, Электролизер содержит металлический катодный кожух 1, на внутренней поверхности которого размещены теплоизоляция 2 и угольная футеровка 3, Обжиг электролизера после капитального ремонта производят следующим образом. В ванну заливают расплавленный алюминий, к анодам 4 и катодам подводят постоянный электрический ток и осуществ.ляют постепенный нагрев электролизера, Одновременно слой металла на периферийной части подины 5 нагревают продуктами сгорания жидкого топлива 6, поступающими от двух мазутных горелок.

В качестве примера практической реализации предлагаемого способа рассмотрим алюминиевый электролизер С 8Б Братского алюминиевого завода на силу тока 150 кА, После эксплуатации электролизера в течение примерно 40 месяцев его останавливают на капитальный ремонт, удалив из ванны электролит. После извлечения анодов электролизер охлаждают в течение нескольких суток.

Капитальный ремонт электролизера состоит в полной замене угольных блоков катода, в швы между которыми набивают угольную подовую массу, а также замене

3,4+ 0,333 1526 97 ру анодов, Кроме этого, может заменяться угольная футеровка боковых стен, один или несколько слоев футеровки подины. Замене также могут подвергаться теплоизоляция

5 боковых стен и подины электролизера при неудовлетворительном ее состоянии.

После окончания строительных работ в ванну опускается анодное устройство, катоды и аноды подключаются к ошиновке.

10 Последующий обжиг электролизера на расплавленном алюминии производится, как описано выше, с подводом постоянного электрического тока к анодам и катодам и постепенном его разогреве. При этом слой

15 металла на периферийной части подины одновременно нагревают продуктами сгорания жидкого топлива, поступающими от двух мазутных горелок.

После предварительного нагрева элект20 ролизера, например, в течение 90-100 ч, прекращают подачу продуктов сгорания на периферийную часть подины и осуществляют пуск электролизера, например, заливкой расплавленного электролита, 25 Таким образом, при обжиге электролизера подина прогревается равномерно по всей площади до требуемой температуры, что приводит к полному коксованию набивной подовой массы межблочных швов и по30 вышению срока службы электролизера.

Ожидаемое увеличение срока службы электролизера до очередного капитального ремонта на 4 месяца и снижение затрат электроэнергии при вводе его в нормальную

35 эксплуатацию на 50 тыс.кВт/ч обеспечивает экономический эффект 792 рубля на один электролизер, что подтверждается техникоэкономическим расчетом.

Исходные данные к расчету;

40 1. Стоимость капитального ремонта одного электролизера с учетом пусковых расходов — 58,2 тыс.руб.

2. Средний срок службы электролизеров до внедрения способа -40 мес. (3,4 года)

45 3. Коэффициент использования электрол изеров — 0,98

4. Суточная производительность одного электролизера — 1044,22 кг

5, Средняя продолжительность простоя

50 в капитальном ремонте — 10,9 сут.

6, Условно постоянные расходы на 1 т алюминия — 125,09 руб.

7, Дополнительные кап.вложения — 70 тыс,руб.

55 Расчет:

1. Снижение стоимости кап.ремонта электролизера за счет увеличения срока службы

3,4

1765261

0,98 1044,2 (3,4

10,9

3 4 + 0 333

-+ !

Составитель М. Боженко

Техред М.Моргентал Корректор Е, Папп

Заказ 3357 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул,Гагарина, 101

2. Снижение стоимости кап.ремонта позволяет снизить восстановительную стоимость электролизера за счет; а) снижения амортизационных отчислений 5

1526,97 0,275 = 419,92 руб. б) снижения затрат на текущий ремонт и содержание оборудования

419,92 0,25 = 104,98 руб., где 0,275 — доля амортизационных отчисле- 10 ний, 0,25 — доля затрат на текущий ремонт и содержание оборудования.

3. Увеличение выпуска алюминия за счет увеличения срока службы 15

4, Снижение условно постоянных расхо- 20 дов на 1 т при увеличении выпуска алюминия

125,09 125,09 1 044 ° 365 0 10 б /

1,044 . 365+ 0,3 010 ру л

25 на 1 электролизер (1,044 365 + 0,3) 0,10 = 38,14 руб.

5. Экономия от снижения затрат на кап,ремонт электролизера

1526,97 0,15 = 229,04 руб., 30

i c 3 где 0,15 — нормативный коэффициент эффективности кап.вложений

6, Суммарный эконом, эффект на 1 электролизер

419,92 + 104,98 + 38,14 + 229,04 = 792,08 руб, 7. Экономэффект для цеха электролиза составит

0,792 70 0,15 = 142,3 тыс.руб./год

\ здесь 720 — количество электролизеров в цехе, а 3,733 — срок службы электролизера до капитального ремонта.

Формула изобретения

1, Способ обжига алюминиевых электролизеров, включающий укладку на подину твердого алюминия с тугoRëàвкими оксидами, заливку жидкого алюминия и разогрев постоянным током, отличающийся тем, что, с целью повышения срока службы электролизера за счет равномерного прогрева подины и улучшения качества обжига периферийных швов, разогрев постоянным током осуществляют одновременно с обжигом периферийной части подины продуктами сгорания жидкого топлива в горелочных устройствах.

2. Способ по п.1, отличающийся тем, что в качестве жидкого топлива используют мазут.

Ф 5