Рама грузового транспортного средства

Иллюстрации

Показать всеРеферат

Использование: железнодорожный транспорт, преимущественно рамы вагонов для перевозки горячих грузов. Сущность изобретения: рама содержит соединенные между собой продольные (1) и поперечные

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4841287/11 (22) 25.06.90 (46) 23.10,92. Бюл. N 39 (71) Днепродзержинский вагоностроительный завод им. газеты "Правда" (7.2) А .И.Яловой (56) Авторское свидетельство СССР

М 1214712, кл. С 10 В 39/12, 1984. (54) РАМА ГРУЗОВОГО ТРАНСПОРТНОГО

СРЕДСТВА (57) Использование: железнодорожный транспорт, преимущественно рамы вагонов для перевозки горячих грузов. Сущность изобретения: рама содержит соединенные между собой продольные (1) и поперечные (2) балки, в которых закреплены опорные вкладыши (3) и соединительные элементы, каждый из которых выполнен в виде резьбовой пары (4). Стержень (5) каждой резьбовой пары одним концом жестко прикреплен к опорному вкладышу (3), другой конец стер5U 1770190 А1 (ю1)5 В 61 0 3/16, В 61 Е 1/08 жня установлен в пазу продольной балки (1).

В продольной балке выполнен поперечный вырез, в котором установлен упругий элемент (7), имеющий отверстие для размещения стержня резьбовой пары. Упругий элемент может быть выполнен в виде скобы, либо- листовой металлической рессоры, либо — полого замкнутого кольца. Материал упругого элемента — рессорно-пружинная сталь. При тепловом и динамическом нагружении рамы грузового транспортного средства в перевозном режиме снижение деформаций элементов конструкции и уменьшение сил, действующих на раму, обусловлено демпфированием упругого элемента. Положительный эффект: конструкция рамы позволяет уменьшить деформацию элементов конструкции, снизить действие сил динамического нагружения на нее, повысить эксплуатационную надежность. 4 з.п. ф-лы, 5 ил.

1770190

Изобретение относится к области железнодорожного транспорта, преимущественно к рамам железнодорожных вагонов для перевозки горячих грузов, Известна рама кузова вагона для транспортировки раскаленного кокса, установленная в нижней части кузова (1).

Конструкция известной рамы недостаточно надежна, так как происходит термодеформация элементов данной конструкции. Это обусловлено тем, что соединения элементов рамы выполнены жесткими, в результате чего в условиях эксплуатации при нагревании металлоконструкции рамы от воздействия высоких температур перевозимых грузов происходит температурное удлинение элементов конструкции, которые могут компенсироваться только за счет деформации самих элементов.

Известно, что в результате многократного нагрева и последующего охлаждения могут происходить объемные изменения металла, которые сопровождаются остаточными деформациями, появлением трещин в углах соединения балок, а также появлением трещин, изломов, прогибов концевых и продольных балок. Все вышеуказанное свидетельствует о наличии термодеформаций и снижает эксплуатационную надежность транспортного средства (2).

Недостаточная надежность известной конструкции рамы может быть вызвана также возможными разрушениями жестких соединений элементов конструкции под воздействием динамических нагрузок. Это вызвано тем, что при движении вагона рама постоянно подвергается воздействиям переменных динамических нагрузок, Жесткие угловые соединения представляют в этом случае естественные точки приложения моментов, что делает места этих соединений локальными концентраторами напряжений, которые чаще всего становятся местами зарождения всевозможных разрушений. Моменты в зоне соединения могут вызвать разрушение углового соединения в результате усталости металла или избыточного напряжения (3, 4).

Наиболее близким по технической сущности и достигаемому положительному результату является рама кузова вагона для транспортировки раскаленного кокса, содержащая основание, представляющее собой соединение полых продольных и поперечных балок, опорные вкладыши поперечных балок и соединительные элементы, каждый из которых выполнен в виде резьбовой пары, стержень которой соединяет между собой опорный вкладыш и про10

20 дальную балку, в которой для его размещения выполнен паз (5).

В данной раме в сравнении с аналогом уменьшены термодеформации и деформации от действия динамических сил элементов конструкции, что повышает ее эксплуатационную надежность, Это объясняется тем, что в известной раме температурные удлинения элементов конструкции в условиях эксплуатации также, как и воздействие динамических нагрузок, частично компенсируются за счет продольного осевого перемещения продольных балок в пределах их пазов, Это обеспечивается конструкцией соединения продольных и поперечных балок посредством резьбовой пары, стержень которой через опорный вкладыш в поперечной балке связывает поперечную и продольную балку, в которой для размещения стержня выполнен паз.

При этом продольные балки за счет такой конструкции удерживаются в угловых соединениях рамы.

Недостатком известной рамы является то, что данная конструкция кроме возможности продОльного осевого перемещения продольных балок компенсирующих деформацию их от различных факторов, не позволяет исключить термодеформации и деформации элементов конструкции в поперечном и вертикальном направлениях, В эксплуатационных условиях температурные удлинения элементов в поперечном и вертикальном направлениях компенсируются только за счет деформации самих элементов. К тому же известные угловые соединения элементов конструкции в рассматриваемой раме испытывают воздействие динамических вертикальных и поперечных сил, отчего эти места соединения по прежнему остаются зонами концентрации напряжений, что также снижает эксплуатационную надежность рамы.

Целью изобретения является повышение надежности путем уменьшения деформаций.

Поставленная цель достигается тем, что в известной раме грузового транспортного средства, содержащей соединенные между собой полые продольные и поперечные балки, в которых закрепЛены опорные вкладыши и соединительные элементы, каждый из которых выполнен в виде резьбовой пары, один конец стержня которой жестко прикреплен к указанному опорному вкладышу, а другой — установлен в пазу, который выполнен в продольной балке, согласно изобретению в продольной балке, установлен упругий элемент, взаимодействующий с

1770190 резьбовой парой. При этом в продольной балке выполнен поперечный вырез для упругого элемента. который выполнен с отверстием для размещения стержня резьбовой пары. Упругий элемент выполнен в виде скобы из рессорно-пружинной стали, листовой металлической рессоры или полого замкнутого кольца также из рессорно-пружинной стали.

Установка в продольной балке упругого элемента, взаимодействующего с резьбовой парой снижает деформацию сложного многофакторного динамического и теплового нагружения, а значит, повышает надеж10 ность конструкции рамы. Уменьшение деформации элементов конструкции происходит за счет демпфирования упругого элемента в результате компенсации температурного удлинения и деформации

25 от действия динамического нагружения в поперечном и вертикальном направлениях.

Повышение надежности происходит также за счет поглощения энергии сложного многофакторного динамического нагружения (пространственных переменных динамических нагрузок) в результате возникновения сил упргого сопротивления названного элемента. К тому же угловое соединение с упругим элементом исключает нении, а значит исключает и повреждения углового соединения от поворота балок относительно друг друга под действием сил многофакторного нагружения.

При Отсутствии упругого элемента температурные удлинения элементов конструкции рамы и деформация их от действия других факторов в поперечном и вертикальном направлениях происходит за счет деформации поперечных балок и изгиба соединения в вертикальном направлении.

В данном случае соединительные элементы, в частности стержень резьбовой пары, нагружается в продольном и

50 поперечном направлениях, т.е. работает на растяжение — сжатие и поперечный изгиб. К тому же в стержне резьбовой пары могут возникать усилия среза, т,к. появление моментов в зоне соединения вызывает поворот балок относительно друг друга.

Действие на элемент соединения (стержень резьбовой пары) поперечного изгиба, перерезывающих сил, а также деформация самих балок в поперечном и вертикальном направлениях делают такое соединение балок рамы ненадежным. Следует отметить также, что при отсутствии упругого элемента в конструкции рамы в условиях эксплуатации компенсируются лишь линейныв (в частности, продольные) деформации отдей55 появление момента сопротивления в соеди- 30 ствия сил многофакторного нагружения и температурного удлинения элементов конструкции.

Эти недостатки отсутствуют в соединении балок с упругим элементом.

Во — первых, в угловом соединении балок меняются условия нагружения. Упругий элемент за счет демпфирования обуславливает нагружение стержня резьбовой пары. в основном, силами растяжения — сжатия, За счет демпфирования же упругого элемента происходит компенсация деформаций в поперечном и вертикальном направлениях в результате перемещений элементов конструкции от температурного удлинения элементов и от воздействия сложного многофакторного динамического нагружения. Также исключается появлением реактивного момента в соединении.

Во-вторых, наличие упругого элемента позволяет компенсировать ие только линейные (поперечные. вертикальные деформации), но и произвольно ориентированные в пространстве.

Таким образом. основными техническими преимуществами изобретения по сравнению с прототипом являются: — уменьшение деформаций элементов конструкции; — снижение действия сил динамического нагружения; — повышение эксплуатационной надежности рамы.

Все изоложенное выше свидетельствует о том, что предлагаемое техническое решение в сравнении с прототипом более надежно s эксплуатации, Установка упругого элемента в поперечном вырезе, выполненном в продольной балке. фиксирует упругий элемент в определенном положении, что делает конструкцию соединения надежной и технологичной (отсутствуют выступающие за пределы углового соединения элементы конструкции).

Отверстие, выполненное в упругом элементе служит для размещения в нем стержня резьбовой пары, что обеспечивает сопряжение упругого элемента с резьбовой парой.

Выполнение упругого элемента в виде скобы, листовой металличекой рессоры или полого замкнутого кольца зависит от конструктивных особенностей узла соединения и требуемой жесткости в зависимости от условий эксплуатации. Выполнение упругого элемента иэ рессорно-пружинной стали обусловлено требованием надежности (то есть, сохранением упругих свойств в условиях высокотемпературных воздействий от перевозимого груза).

1770190

Таким образом, новая совокупность признаков в предложенном техническом решении является отличительной по сравнению с прототипом. Поскольку упругий элемент, как отличительный признак, характеризует только часть объекта, не является самостоятельным и не проявляет самостоятельных функций, он рассматривается только в совокупности с объектом в целом, поэтому поиск известных технических решений проводился среди объектов того же назначения (6), В металлоконструкциях рам транспортных средств технических решений, содержащих сходные с отличительными признаками заявляемого объекта, в известных источниках не выявлено. Это позволяет признать предложенное техническое решение соответствующим критерию "существенные отличия".

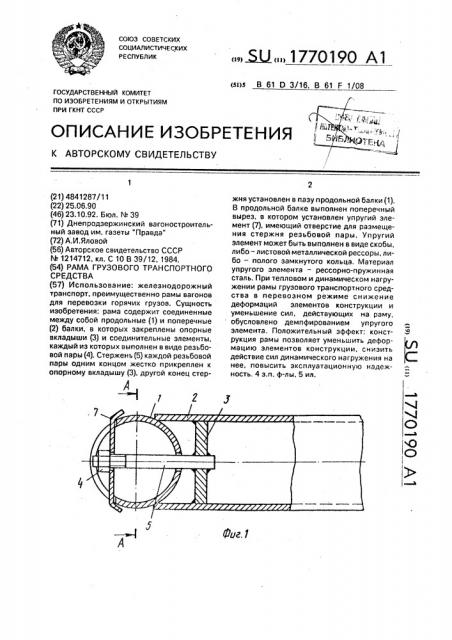

Сущность предлагаемого технического решения поясняется чертежами.

На фиг.1 изображен общий вид углового соединения продольной .и поперечной балок рамы; на фиг,2 — общий вид описываемого соединения, вид сверху; на фиг.3 — вид соединения с упругим элементом в виде листовой металлической реСсоры; на фиг.4— вид соединения с упругим элементом в виде полого замкнутого кольца; на фиг.5 — разрез

А — А на фиг.1.

Рама грузового транспортного средства содержит соединенные между собой полые продольные 1 и поперечные 2 балки, в которых закреплены опорные вкладыши 3 и соединительные элементы, каждый из которых выполнен в виде резьбовой пары 4, один конец стержня 5 которой жестко прикреплен к укаэанному опорному вкладышу

5, а другой — установлен в пазу 6, который выполнен в продольной балке 1. С резьбовой парой 4 взаимодействует упругий элемент 7, который установлен в поперечном вырезе 8 продольной балки 1 и имеет отверстие 9 для размещения стержня 5 резьбовой пары 4.

Упругий элемент 7 может быть выполнен в виде скобы 7 (фиг,1), листовой металлической рессоры 10 (фиг.3), полого замкнутого кольца 11 (фиг,4).

Устройство работает следующим образом. После погрузки горячего груза металлоконструкция рамы начинает нагреваться.

При движении транспортного средства с грузом, особенно в перевозных режимах, на раму действует сложное многофакторное динамическое нагружение. В условиях эксплуатации при температурных расширениях элементов металлоконструкции рамы и деформации их от действия пространствен45

1. Рама грузового транспортного средства преимущественно для перевозки горячих грузов, содержащая соединенные между собой полые продольные и поперечные балки, в которых закреплены опорные вкладыши, и соединительные элементы, каждый из которых выполнен в виде резьбовой пары, один конец стержня которой жестко прикреплен к указанному опорному вкладышу, а другой установлен в пазу, который выполнен в продольной балке, о т л и ча ю шийся тем, что, с целью повышения надежности путем уменьшения деформаций, он снабжен установленным в продольной балке упругим элементом, взаимодействующим с резьбовой парой.

2.Рамапоп.1,отличающаяся тем, что в продольной балке выполнен поперечных переменных динамических нагрузок, продольные 1 и поперечные 2 балки перемещаются. Продольные балки 1 перемещаются в осевом продольном направлении

5 относительно поперечных балок 2 за счет пазов 6. Поперечные балки 2 перемещаются за счет деформации упругого элемента 7 (10, 11), Стержень 5 резьбовоой пары 4 через опорный вкладыш 3 поперечной балки 2

10 воспринимает при перемещении поперечной балки 2 осевые усилия, действующие на упругий элемент 7 (10, 11). В условиях эксплуатации при действии тех же факторов угловое соединение продольных 1 и попе15 речных 2 блок перемещается в вертикальном направлении или продольные 1 и поперечные 2 балки поворачиваются относительно друг друга (при возникновении моментов в угловом соединении). Стержень 5

20 резьбовой пары 4 воспринимает в этом случае поперечные усилия, передающиеся также на упругий элемент 7 (10,11).

Технико-экономические преимущества предлагаемой рамы грузового транспорт25 ного средства по сравнению с прототипом состоят в том, что уменьшаются деформации элементов конструкции от воздействия многофакторного динамического и теплового нагружения, снижается действие сил,ди30 намического нагружения на элементы конструкции. В результате повышается эксплуатационная надежность конструкции.

Достигаются эти преимущества за счет использования упругого элемента в угловых

35 соединениях продольных и поперечных балок рамы, демпфирование которого компенсирует деформацию элементов конструкции и поглощает силы динамического нагружения.

Формула изобретения

1770190

10 ный вырез для размещения участков указанного упругого элемента, который выполнен с отверстием для размещения стержня резьбовой пары.

3, Рама по п.1. отличающаяся тем, 5 что упругий элемент выполнен в виде скобы иэ рессорно-пружинной стали.

4. Рама поп.1,отличающаяся тем, что уп ругий элемент выполнен в виде листовой металлической рессоры.

5. Рама по и.t. отличающаяся тем, что упругий элемент выполнен в виде полого замкнутого кольца иэ рессорно-пружинной стали, 1770190

Составитель А.Яловой

Техред М.Моргентал Корректор М.Максимишинец

Редактор

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101

Заказ 3704 Тираж Подписное

ВНИИПИ Государственного комитета flo изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5