Способ обработки металлических поверхностей тлеющим разрядом

Иллюстрации

Показать всеРеферат

Сущность изобретения: способ заключается в создании тлеющего разряда в соответствующей газовой среде на обрабатываемой поверхности детали, являющейся одним из электродов, причем в рабочей газовой среде создают высокотурбулентный закрученный поток е околозвуковым уровнем тангенциальных скоростей. Осуществление данного вихревого потока производится либо тангенциальным вдувом газовой смеси, либо наложением магнитного поля. 3 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

<51)s С 23 С 8/36

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР ) И;("

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

{21) 4783718/02 . (22) 18.01.90 (46) 23.10.92. Бюл. N 39 (71) Самарский филиал Физического института им. П,Н.Лебедева (72) Х,Д.Ламажапов (56) Авторское свидетельство СССР

¹ 1095673, кл. С 23 С 8/38, 1980. (54) СПОСОБ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ ТЛЕЮЩИМ РА3РЯДОМ

Изобретение относится к области машиностроения и может быть использовано для обработки тлеющим разрядом металлических поверхностей.

Известны способы обработки металлических поверхностей плазмой, при которых ионы, радикалы и высоковоэбужденные атомы и молекулы, содержащиеся в плазме, взаимодействуют поверхностью, приводя карбидирование, азотирование или иное воздействие на поверхность, Производительность этих процессов зависит от плотности потока частиц, поступающих к поверхности, и доли этого потока, которая вступает во взаимодействие с поверхностью, — ц. у, где ц — плотность потока, а 1 — доля провэаимодействовавших частиц, определяемая спецификой конкретного процесса.

Стандартная обработка тлеющим разрядом при давлении 1-10 мм, рт. ст. с плотностью потока не выше 10 MA/см

2 обеспечивает плотность потока ионов, ускоренных в катодном слое, q =- J/е 10

1Т ионов/с.см (j — плотность то".à,,е — заряд

2 иона). Обработка же потоком плазмы могла, . Ж 1770447 А1 (57) Сущность изобретения: способ заключается в создании тлеющего разряда в соответствующей газовой среде на обрабатываемой поверхности детали, являющейся одним из электродов, причем в рабочей газовой среде создают высокотурбулентный закрученный поток с околозвуковым уровнем тангенциальных скоростей. Осуществление данного вихревого потока производится либо тангенциальным вдувом газовой смеси, либо наложением магнитного поля. 3 ил. бы обеспечить плотность потока активных частиц.

Ф

q = n.u 1024

24 ИОНОВ с см где n — концентрация активных частиц;

u — скорость плазменного потдка.

При оценке плотности потока и взята равной концентрации молекул при нормальных условиях, т,е. при атмосферном давле19 -3 нии, п 10 см, предполагая, что плазма плотностью ионизована и состоит только из активных частиц. А в качестве и взята скорость потока 700 м/с. Такая оценка дает плотность потока в 10 раз большую, чем при

7 стандартной обработке тлеющим разрядом.

Однако реальное ускорение процесса происходит в 5 — 10 раз. Это является слф ффвием того, что в реальном процессе взаимодейс1вующие частицы поступают иэ пограничного слоя, и скорость поступления частиц к поверхности не равна скорости набегающего потока. Лимитирующим процессом является диффузия активных частиц через пограничный слой. Причем с ростом давления диффузия во столько же раэ

1770447 уменьшится, во сколько возрастет концентрация. Оценим диффузионный поток

An

q = D,gradn D где 0 — коэффициент диффузии; 5

gradn - Л n/Ë х — градиент концентрации;

Ли — уменьшение концентрации на толщине погранслоя Л х, Так как коэффициент диффузии порядка 0,1 10 см /с при нормальных условиях (- напри2 мер, коэффициент диффузии молекул азота через азот при атмосферном давлении D =

=0,142 см /c), толщина пограничного слоя

2 порядка 0,1 см, то плотность диффузионно- 15 го потока—, 2

1018 1019 иОнОВ с,и с

T,å. увеличение производительности при обработке плазменным потоком по сравнению с обработкой опытным тлеющим разрядом O < 10 мА/см ) будет не больше, чем в

10. раз. Реальное соотношение производительностей этих процессов в десять раз меньше этой цифры. Прикладывая отрицательный потенциал к обрабатываемой металлической поверхности, можно бы увеличить плотность потока активных ионов за счет увеличения плотности тока. Однако при увеличении плотности тока неустойчивости разряда, развивающиеся при больших плотностях тока, приводят к пространственной неоднородности разряда — шнурованию, порог которого уменьшается с ростом давления, так что добиться однородного горения разряда при атмосферном давлении возможно лишь при использовании специальных мер подавления неустойчивости.

Известны способы обработки тлеющим разрядом, обеспечивающие работу при атмосферном давлении, в которых используется несамостоятельный разряд, Использование внешнего к разряду источника ионизации позволяет достичь плотность тока 10 А/см, т.е. плотность потока ионов достигает величины 10

2О ИОНОВ см с

Однако даннь1й способ, подавляя развитие 50 объемных неустойчивостей, не предотвращает распад катодного слоя, где собственно и происходит обработка поверхности, на ряд катодных пятен, через которые течет в основном ток. Поэтому данный способ Обес- . печивает только импульсно-периодический режим. T.е, плотность тока 10 A/ñì поддерживается в течение времени меньше времени развития неустойчивостей катодного слоя. Производительность процесса будет определяться скважностью импульсов, которая не очень велика.

Цель изобретения — повышение производительности процесса и достижения большей однородности обработки при давлениях порядка атмосферного.

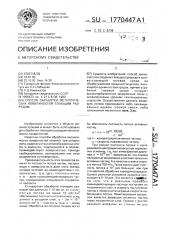

Поставленная цель достигается тем, что в способе обработки металлических поверхностей тлеющим разрядом, заключающемся в создании тлеющего разряда в соответствующей газовой среде на обрабатываемой поверхности детали, являющейся одним из электродов, в газовой среде соэда- ют высокотурбулентный закрученный поток с околозвуковым уровнем тангенциальных скоростей. Осуществление данного вихревого потока производится либо тангенциальным вдувом газовой смеси, либо наложением магнитного поля ортогонально линиям тока в тлеющем разряде, Пример 1. Для обработки внутренней поверхности цилиндрического отверстия в металлической детали осуществляется радиальный разряд между внутренней поверхностью цилиндрического отверстия и коаксиальным с ним осевым электродом. Газовая смесь при этом подается системой нескольких тангенциальных сопел завихрителей. На фиг. 1 приведена схема данного способа. Обрабатываемая деталь является одним из электродов, другой электрод 2 вводится коаксиально в цилиндрическое отверстие. затем подается газовая смесь из соплового аппарата 3 и в полученном вихревом потоке зажигают тлеющий разряд от внешнего источника, не указанного на рисунке.

Пример 2, Для обработки наружных поверхностей цилиндрических деталей также осуществляется радиальный разряд между наружной поверхностью детали и цилиндрическим электродом большого диаметра и расположенного коаксиально с цилиндрической поверхностью. Закрученный поток может быть создан либо применением танген4иального вдува из соплового аппарата, либо наложением магнитного поля, коаксиального оси цилиндра.

На фиг, 2 приведена схема обработки наружной поверхности цилиндрических деталей или цилиндрических частей какой-либо детали. Между обрабатываемой деталью 1 и цилиндрическим электродом 2 вдувают газовую смесь из соплового аппарата 3, не указанного на рисунке, а затем зажимают тлеющий разряд в закрученном газовом потоке.

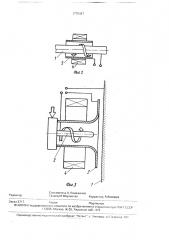

Если по каким-либо причинам интенсивный вдув газовой смеси нежелателен. то для îçäàíèÿ закрученного йотока можно

1770447 применить магнитное поле. В этом случае с помощью соленоида 4 создают магнитное поле внутри цилиндрического электрода 2, а затем зажигают разряд. При этом взаимодействие радиального тока и осевого маг- 5 нитного поля приводит в быстрое вращательное движение газовую смесь, между электродами, так что разряд горит однородно без контракции. Вдув газовой смеси в данном случае необходим только 10 для выдавливания рабочего газа через торцы цилиндрического электрода, чтобы окружающий воздух не попал в зону разряда, Если предусмотреть какое-либо уплотнение на торцах, то расход газовой смеси будет 15 минимальным, Пример 3. Для обработки плоскостных поверхностей необходимо применить сопловой аппарат, который плавно переходит в плоский раструб. На фиг. 3-при- 20 ведена схема обработки плоских поверхностей. Обрабатываемая поверхность 1 и раструб 3 образуют целевой раскруточный диффузор, через который будет вытекать рабочий газ. Внутри соплового аппарата по- 25 мещен внутренний электрод 2, При подаче газовой смеси через сопловой аппарат образуется закрученный лоток, приосевая область которого будет находиться при пониженном давлении. При приложении на- 25 пряжения между обрабатываемой деталью и внутренним электродом в закрученном потоке зажигается тлеющий разряд. 8 случае применения магнитного поля, вторым электродом должен быть раструб, являю- 30 щийся одним из щек диффузора, а магнитное поле, создаваемое у торца соленоида 4, взаимодействуя с токами между щеками диффузора, раскручивает газовую смесь в щелевом зазоре. Использование высоко- 35 турбулентного потока приводит к тому, что удается обеспечить поднормальный режим катодного слоя, характеризуемый однородностью по площади и высоким значением катодного падения. Данное обстоятельство, связано с тем, что катодные неоднородности размываются скоростным высокотурбулентным потоком. Повышение рабочего давления до атмосферного, достигаемое в предлагаемом способе, позволит: оказаться от вакуумируемых камер, что расширяет технологические возможности обработки тлеющим разрядом. Применение высокотурбулентного скоростного потока позволяет также увеличить и производительность, и однородность обработки, т.к. в данном способе удается подавить образование катодных пятен до 1 А/см2 при непрерывном характере разряда. Быстрое турбулентное перемешивание газовой смеси также способствует большей однородности.

Формула изобретения

1. Способ обработки металлических поверхностей тлеющим разрядом, включающий обработку детали, являющейся одним иэ электродов, в газовой среде при давлении не ниже атмосферного. о т л и ч а ю щ ий с я тем, что, с целью повышения производительности процесса и однородности обработки, в газовой среде создают высокотурбулентный закрученный поток с околозвуковым уровнем тангенциальных скоростей.

2. Способ по п. 1, от л и ч а ю щи и с я тем, что высокотурбулентный закрученный поток создают тангенциальным вдувом рабочего газа.

3. Способ по и. 1, отличающийся тем, что высокотурбулентный закрученный поток создают наложением магнитного поля ортогонально линиям тока в тлеющем разряде, 1770447

Составитель Х.Ломажанов

Техред М,Моргентал Корректор А.Козориз

Редактор

Г1роизводственно-издательский комбинат "Патент", г. Ужгород. ул.Гагарина, 101

Заказ 3717 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5