Способ изготовления изделий с внутренними спиральными ребрами

Иллюстрации

Показать всеРеферат

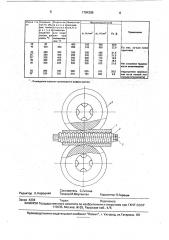

Использование: изготовление соединительных муфт с внутренней резьбой. Сущность изобретения: заготовку нагревают, прокатывают на нагретой полой оправке, затем закаливают в прерванном режиме до усредненной по объему температуры 250...400°С. Осуществляют вывинчивание при переохлаждении оправки относительно температуры изделия на 200.,.450°С путем размещения охлаждаЮ щёй среды в полости оправки. 1 ил., 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)з В 21 Н 3/08

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4892280/27 (22) 20.12.90 (46) 30.12.92. Бюл. М 48 (71) Днепропетровский металлургический институт (72) А.В.Ивченко, Д.В.Кириченко, С.Ю,Елисеев и А.П.Нечепоренко (56) Авторское свидетельство СССР

М 638409, кл, В 21 Н 3/08; 1978.

Авторское свидетельство СССР

М 1588473, кл, В 21 Н 3/08, 1988.

Изобретение относится к обработке металлов и может быть использовано для изготовления соединительных муфт с внутренней резьбой.

Известен способ изготовления изделий с внутренними спиральными ребрами, заключающийся в том, что нагретую до температуры 1200-1250 С и выдержанную при заданной температуре 10-15 минут заготовку прокатывают на профилированной вращающейся оправке. Оправку предварительно душируют технологической смазкой, сообщая ей в процессе прокатки возвратно-поступательное движение вдоль своей оси.

Наиболее близким по технической сущности к предлагаемому является способ прокатки изделий с внутренними спиральными ребрами, при котором нагретую заготовку прокатывают на нагретой... ЯХ,, 1784385 Al (54) СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ

С ВНУТРЕННИМИ СПИРАЛ6НЫМИ РЕБРАМИ (57) Использование: изготовление соединительных муфт с внутренней резьбой. Сущность изобретения: заготовку нагревают, прокатывают на нагретой полой оправке, затем закаливают в прерванном режиме до усредненной по объему температуры

250...400 С. Осуществляют вывинчивание при переохлаждении оправки относительно температуры изделия на 200...450 С путем размещения охлаждающей среды в полости оправки. 1 ил., 1 табл, профилированной плавающей невращающейся оправке, а удаление оправкй из-зоны обработки производят путем вывинчивания после нагрева изделия ТВЧ на глубину минимальной толщины стенки изделия, Однако данный способ сопряжен с повышенной трудоемкостью выкручивания оправки из изделия, которую можно уменьшить за счет подогрева изделйя ТВЧ, после совместного охлаждения системы изделиеоправка. Это приводит к затратам энергии и осуществлению дополнительной технологической операции.

Цель изобретения — экономия энергозатрат и повышение производительности.

Сущность способа изготовления изделий с внутренними спиральными ребрами заключается в следующем".— " Оправка выполнена полой для возможности пропускания сквозь нее охлаждаю1784385 щей жидкости для осуществления разборки, энергетических затрат по сравнению с извечто приводит к резкому охлаждению оправ- стным способом. ки и уменьшению ее геометрических разме- Изобретение иллюстрируется чертеров, В результате этого уменьшаются жом. величины сжимающих напряжений, препят- 5 Пример. Изготавливали изделие с

- ствующих удалению оправки путем выкру- внутренними спиральными ребрами — внутчивания. После окончания прокатки ренней резьбой(соединительные муфты для изделйе на оправке подвергают закалке до стыкования арматурных стержней винтовоусредненйой " йо объему температуры го профиля М 25) из конструкционной стали

250...400ОС. Это позволяет осуществить са- 10 20. 35 и 45. Полую заготовку 1 нагревают до моотпуск изделия и формировать в нем температуры горячей деформации, достаструктуру и механические свойства, анало- точной для процесса прокатки 1050-1080ОС, гичные получаемым после ззкалкй и отпуска затем насаживают на профилированную опдо 400-700 С для осуществления операции равку 2 из жэропрочной стали, имеющую разборки..-. ......, . 15 сквозное отверстие 3 диаметром 4 мм, предЗакалка до усредненной по объему тем- . варительно нагретую до температуры 400 С пературы 250 С осуществляется при изго- ийокрытуюграфитовойсмазкой.Осуществ-. тозлении изделий из низкоуглеродистых " ляют прокатку валками 4 при температуре сталей (с содержанием С до 0;15 ), до тем-: . l000 Ñ с деформацйей 25, при этом оппературы 400ОС вЂ” для изделйй из среднеуг- 20 рзвку не вращают и неудерживают в осевом леродистых сталей (с содержанием С до нзйравлении. После этого изделие мгновен0,5 и выше). При. этом иэделия из сталей с но охлаждают в воде (закалка) в течение содержанием С до 0,4-0 5% подвергают за- 4-5 5 с до усредненной по объему темперакалке в воде, изделия из сталей с более туры250-400 С.Затем изделиесоправкой высоким- содержанием углерода подверга- 25 помещают в специальное устройство. Чеютзэкалкевмэсле. Вывинчивайиеопрэвки рез .оправку пропускают охлаждающую после закалки осуществляют при переох- : жидкость и выкручивают оправку. При охлаждении оправки относительно темпера- лаждении йзделия и выкручивании оправки туры изделия, что приводит к уменьшению температуру контролируют ХА-термопарой. размеровоправкииоблегчениюэтойопера- 30 При выкручивании фиксируют усилие (моции. При этом при прокатке используют по- мент) вывинчивания оправки. Готовое издеAye -оправку. а —:переохлаждение лие подвергают испытаниям. Результаты осуществляют путем размещения в полости приведены в таблице (температура повтороправки охлаждающей среды. ного нагрева при вывинчивании 600ОС).

35 Как видно из таблицы, трудоемкость

Переохлаждение изделий в 200-450ОС удаления оправки путем вывинчивания снидостигается при охлаждении оправки водой жается в 1,2-1,5 раза. При исключении доили жидким азотом (в зависимости от про- полнительной технологической операции должительности закалки и усредненной по (повторный нагрев перед вывинчиванием) объему температуры изделия). Переохлаж- 40 конструктивнай прочность остается на том дение оправки относительно температуры жеуровне, изделия в 200 С приводит к изменению раз- Ф о р м у л а и з о б р е т е н и я меров оправки и заметному снижению тру- . Способ изготовления изделий с внутдоемкости вывинчивания оправки, в ренними спиральными"ребрами, включаюотдельных случаях это максимальное пере- 45 щий нarpee-заготовки, прокатку ее на охлаждение, которое достигается путем ох- нагретой профилированной оправке c полаждения оправки водой. Переохлзждение следующей закалкой и удаление оправки пуоправки относительно температуры изде- тем вывинчивания, отличающийся тем, лия в 450ОС приводит к существенному сни- что, с целью экономии энергозатрат и повыжению трудоемкости вывинчивзния, однако 50. шения производительности, при закалке заэто максимально возможное переохлажде- готовку охлаждают до усредненной по ние при охлаждении оправки жидким азо- объему температуры 250 400ОС, а вывинчитом, Одновременно уменьшается общее вание осуществляют при переохлаждении время процесса изготовления изделия по оправки относительно температуры издесрэвнению с прототипом за счет исключе- 55 лия на 200-450 С. при этом при прокатке ния операции повторного нагрева до 400- используют полую оправку, а переохлажде700ОС при осуществлении вывинчивания, ние осуществляют путем размещения охчто, в свою очередь, приводит к снижению лаждающей среды в полости оправки.

1784385

Ф - Охлаждение оправки производитсл жидкИм азотом.

Составитель С.Гитина

Техред М.Моргентал Корректор П.Герещи

Редактор Л.Народная

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 4336 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

1 f3035, Москва, Ж-35, Раушская наб„4/5