Способ производства подшипниковой стали

Иллюстрации

Показать всеРеферат

Сущность изобретения: способ производства подшипниковой стали включает выплавку Металла в дуговой печи, выпуск расплава в ковш, обработку металла в ковше твердыми шлакообразующими и аргоном, порционное вакуумирование металла. Аргонную продувку расплава с интенсивностью 0,007-0,015 м3/т«мин начинают одновременное выпуском металла из печи, присадку твердых шлакообразующих в ковш производят после выпуска 1/4-1/2 от всей массы металла с одновременным увеличением интенсивности продувки на 10- 50%. Вакуумирование металла осуществляют с количеством циклов, равным N 120 п, где п -доля металла, слитая в ковш до присадки твердых шлакообразующих . 1 табл. со с

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК ((9) ((!) (5I)5 С 21 С 5/52, 7/072

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1 (21) 4823789/02 (22) 07,05.90 (46) 07.01.93. Бюл. М 1

2 (57) Сущность изобретения: способ производства подшипниковой стали включает вы- плавку металла в дуговой печи, выпуск расплава в ковш, обработку металла в ковше твердыми шлвкообразующими и аргоном, порционное вакуумирование металла. Аргонную продувку расплава с интенсивно- стью 0,007-0,015 м /т мин начинают

3 (71) Украинский научно-исследовательский институт специальных сталей, сплавов и ферросплавов (72) В.П.Денисенко, Ц.Л.Кацман, И.Ю.Зинуров, А.Х.Кадарметов, Р.Ф.Максутов, Е.Я.Чернышев, Г.А.Братка, М.И.Синельников и М,M.Ïðîõîäöåâ (56) Кулаков В.В.,Ряхов Т.Н;, Анищенко B.È. и др. Освоение технологии выплавки и разливки подшипйиковой стали ШХ15 на

ОХ14К. — Сталь, 1988, М 5. с. 34 35. одновременно с выпуском металла из печи, присадку твердых шлакообразующих в ковш производят после выпуска 1/4-1/2 от всей массы металла с одновременным увеличением интенсивности продувки на 1050 . Вакуумирование металла осуществляют с количеством циклов, равным и = 120. и, где и -доля металла, слитая в ковш до присадки твердых шлакообразующих. 1 табл.

Ы (54) СПОСОБ ПРОИЗВОДСТВА ПОДШИПНИКОВОЙ СТАЛИ

Изобретение относится к черной ме- шенной окисленности и аргоном. Недостатталлургии, конкретно к способам производ- ки первых двух способов заключаются в па-: ства подшийниковой стали. вышенной загрязненности металла

Известно, чтодолговечность подшипни- крупными кислородсодержащими неметалков во многом определяется чистотой ме- лическимивключениямиглобулярноготипа. талла по вредным примесям . сере; Недостатком третьего способа является покислороду, неметаллическим- включениям вышенное содержание в металле строчеч(их количеству, размеру) и др. Чем чище ных оксидов и сульфидных включений; что сталь, тем выше ее зксплуатациойные свой- также отрицательным образом сказывается ства. Наиболее опасным фактором, влияю- на эксплуатационных свойствах подшипнищим на стойкость подшипников, ковой стали. признаются крупные кислородсодержащйе Наиболее близким к технической сущнеметаллические включения. Их количества ности и достигаемому йоложительному эфопределяется массовой долей кислорода в фекту к предполагаемому изобретению готовом металле, размер — степенью взаи- является способ производства подшипнимодействия металла и шлака. перемешива- ковой стали, по которому металл выплавлянием металла и его последующимпределом. ют 0 злектродуговой печи по одношлаковой

Известен способ производства под- техналогиисвыпускомметалла из печи под шипниковой стали с обработкой в ковше -:окиСлительным шлаком, даводкой хймсо- . известково-глиноземистым шлаком, синте- става и десульфурацией при выпуске твер- . тическим шлаком и аргоном, шлаком павы- дой шлакообразующей смесью, состоящей

1786101 из извести, плавикового шпата и кускового алюминия. После выпуска плавки в ковш, осуществляли продувку металла сверху погружной фурмой. Затем металл выкуумировали на порционном вакуума rope u разливали в слитки с площадью поперечного сечения равной 600000 мм (5-тонный г слиток).

Недостатки прототипа:

1. Повышенная загрязненность стали сульфиднымй включениями и строчечными оксидами, ко1о>рйе не исчезают vl при уВели ченном количестве циклов вакуумирования, равным 70. Последнее приводит к увеличению затрат на огнеупоры.

2. Выпуск металла в ковш под окисленным шлаком приводит к повышенномуугару легирующих элементов и алюминию, Раз ливка в слитки с площадью поперечного сечения 600000 мм не обеспечивает г нужного измельчения при прокатке, увеличивает удельную поверхность слитков, что ведет к значительной отбраковке металла no неметаллйческйм включениям и поверхностным дефектам.

Ф

Перечисленное повышает себестоимость производимой на металлургическом заводе подшипниковой стали, а у потребитола приводит к уменьшению долговечности подшипников в условиях их эксплуатации.

- Цель изобретения - повышение качества подшипниковой стали и снижение ее себестоимости за счет уменьшения расходов на огнеупоры.

Поставлейная цель достигается тем, что аргонную продувку расплава с интенсивностью 0,007-0,015 м /т мин начинают одно3 временно с выпуском металла (без печного шлака) из печи, присадку твердых шлакообразуюи(их в ковШ производят после выпуска 1/4-1/2 расплава от всей массы металла с одйовременньм увеличением интенсивности продувки на 10-50%, после чего осу"" — ществлают вакуумирование металла с количеством циклов, равным N = 120 и, где " .и — доля металла, слитая в ковш до присадки твердых шлакообраэующих.

В результате проведенного сравнительного анализа предлагаемого технического решения с известным было установлено, что предложенный способ производства подшипниковой стали обладает как известными признаками: выплавка металла в дуговой печи, выпуск расплава в ковш, обработка металла в ковше твердыми шлакобразующими и аргоном, порционное вакуумирование металла, разливки стали в слитки, так и новыми . аргонная продувка расплава с интенсивностью 0,007-0,015 м /т. з мин начинается с выпуском металла (без шлака) иэ печи и присадка в ковш. Одновременно с выпуском металла производили аргонную продувку расплава через шибер с

5. интенсивностью 0,005-0,017 м /т-мин. Поз сле выпуска 15-60% металла осуществляли присадку в ковш твердых шлакообраэующих материалов (извести, плавикового шпата и др.) с одновременным увеличением интенсивности аргонной продувки на 510

60%. После выпуска расплава в ковш произ"водМи порционное вакуумирование металла. Необходимое количество циклов вакуумирования определяли по формуле N=

= 120. и. Поскольку и изменяли от 15 до 60%

15 то N изменялось от 18 до 72 циклов. Далее подшипниковую сталь разливали обычным способом, Полученные результаты по опытно-промышленному опробованию .заявлен20 ного способа в систематизированном виде представлены в таблице..

Ожидаемый эффект от внедрения предлагаемого изобретения на заводе-производителе составит от снижения себестоимости до 8 руб/т. 3а счет повышенного качества металла ожидается эффект и в народном хозяйстве от повышения долговечйости подшипников. Присадку твердых шлакообразующих в ковш производится после выпуска 1/4-1/2 расплава от всей массы

30 металла с одновременным увеличением интенсивности продувки на (10-50)%. вакуумирование металла с количеством циклов, равным N = 120 и, где n — доля металла, 35 слитая в ковш до присадки твердых шлакообразующих.

Опытно-промышленное опробование способа показало, что предложенный cRO соб производства подшипниковой стали по40 зволяет по сравнению с протоколом снизить массовую долю кислорода в готовом металле с 0,0028 до 0,0017%, уменьшить средний балл из максимальных кислородсодержащих неметаллических

45 включений (оксиды строчечные+глобули) с

2,88 до 2,40. При производстве подшипниковой стали по опытной технологии уменьшается угар легирующих и раскислителей, снижаются затраты на огнеупоры (45 циклов

50 вакуумирования вместо 80 по известной технологии), Все это позволяет уменьшить фактическую себестоимость металла на 8 руб/т.

При взаимодействии металла и рафини55 ровочного шлака параллельно протекают два процесса: с одной стороны, экстрагирование вредных примесей металла шлаком, с другой — переход из шлака в металл таких элементов, как магний, кальций, что приво1786101 дит к повышению загрязненности металла кислородсодержащими неметаллическими включениями глобулярного типа. Чем продолжительнее и интенсивнее происходит взаимодействие металла и рафинировочного шлака, тем менее металл, загрязнен сульфидами и строчечными оксидами и тем более глобулями.

В заявленном решении предлагается металл из печи выпускать в ковш без печного шлака. Предлагается также твердые шлакообразующие присаживать не до начала или с началом выпуска металла из печи, а гораздо позже. Этим самым добиваются оптимального взаимодействия металла с рафинировочным шлаком, который формирует в последствие из присаженных твердых шлакообразующих. При этом удаляется сера из металла в шлак до необходимых пределов (за счет увеличения интенсивности перемешивания аргоном) и переход нежелательных элементов (кальция магния) из шлака в металл ограничен. Уменьшается в этом случае и вероятность запутывания частичек шлака (из твердых шлакообраэующих) иэ-за их повышенного размера и пребывания в твердом состоянии, что повышает вероятность всплывания частичек.

Это все ограничивает образование в готовом металле кислородсодержащих неметаллических включений, особенно глобулярного типа. Несколько повышенная массовая доля кислорода в жидком металле, связанная с более поздним вступлением во взаимодействие металла с твердыми шлакообраэующими, в дальнейшем нейтрализуется эффективным порционным вакуумированием нераскисленного металла.

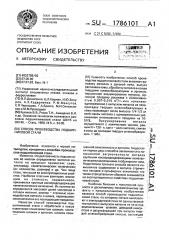

Интенсивность продувки в начальный период, равная 0,007-0,015 м /т мин, обусловлена с одной стороны возможным заметаплеванием фурмы для продувки аргоном, с другой — необоснованным перерасходом аргона при неизменных остальных показателях (см. группу примеров 1, таблица).

Момент подачи твердых шлакообраэующих в ковш необходимо выбирать таким образом, чтобы с одной стороны обеспечивалась необходимая степень десупьфурации металла, с другой не повышалась загрязненность стали глобулярными включениями.

Для успешного расширения задачи предложен ввод твердых шлакообраэующих материалов не в начале выпуска металла из печи, а позже с одновременным увеличением интенсивности аргонной продувки расплава, Присадка твердых шлакообраэующих ранее чем вылито в ковш 1/4 части металла даже с увеличением интенсивности продувки менее чем на 10 приводит к повыше5 нию загрязненности металла кислородсодержащимй йеметаллическими включенпями из-эа черезмерного азаимодействия металла, Присадка материалов в момент, когда в ковш"вьйито более 1/2 час10 ти металла, даже с увеличением интенсивности продувки более, чем на 50, не обеспечивает гарантированного удаления серы из металла, что ПривбДи г к11овышенйк3 загрязненности подшипниковой стали суль15 фидными включениями (см. группы примеров II и III, таблица).

После обработки металла твердыми шлакообраэующими осуществляют порцио н ное вакууми рова ние металла;:

20 В связи с тем, что степень обработки исходного металла твердйми шлакообраэующими разная (а значит, и содержание вредных примесей, в т.ч. газов, разное), различная должна быть и степень вакуумирова25 ния металла, которая в основном определяется количеством Циклов вакуумирования. Чем позже в ковш введены твердые шлакообразующие материалы или чем больше доля металла, вылетая в ковш до

30 присадки материалов, тем более продолжительной вакуумной обработки должен подвергнуться металл для успешного удаления вредных примесей.

Количество циклов порционного вакуу35 мирования более чем N = 120 и и менее чем

N = I20 п нецелесообразно. В первом случае повышается себестоимость стали из-за увеличения затрат на огнеупоры, Во втором ухудшается качество металла (см. группу

40 примеров 1Ч, таблица).

Вместе с тем заданное количество цик.лов вакуумирования по заявляемой форму-, ле позволяет в большей степени достигать намеченных результатов (см. группу приме45 ров IV, таблица), по сравнению с тем, когда нет соответствия между массой металла, выпущенного в ковш до присадки твердых шлакообраэующих и количеством циклов вакуумирования (см. группу примеров IV, 50 таблица), Пример. В 100-тонной дуговой печи выппавляли сталь ШХ15СГ, После опреде. ленной доводки металла по хим. составу и температуре осуществляли выпуск металла

55 (e отсечкой печного шлака) в ковш, Одновременно с выпуском металла производили аргонную продувку расплава через шибер с интенсивностью 0,005-0,017 м /т мин. После выпуска (15-60) металла осуществляли ю

1786101 твердых шлакообразующих вечности подшипников

«б «еве «б««»»««»««» е

« « »

Заданное количество цик»

nos вакуумирования, ат.

»»» »б е б»»«

«в «В«ее

Иассовая доля кислорода

С рад ний балл из максим. кислородсодара. включений

Увеличение интенсивности продувки, е фактическая себестоимость стали, руб/т

Начало присадки

ts.àëàêîобразукщи», доля отли-. того ме" талла до дачи материалов

Способ производства

Интенсивность продувки при выпуске металла, мз/т мнн. е е

Известный. Заявляемый.

»««

245 0,0028 2,88

8о

0,005

О, 007.

0,011

Заметалливание фурмы

0,0019 2,66

237 0100!7 2,40

0,0017 2,40

Перерас»од аргона

0,0019 2,92

0,0017 2,64

237 0,0017 2,40

0,0019 2,66

Увеличение сульфидов

Увеличение сульфидов

0,0022 2,62

237 О;0017 2,40

236 0,0020 2,60

2,88

2,80

2,40

2,6о . 2г90

2,64

2,40

2,40

2 ° 50 сульфи120») «45

30

o,ts

О, 017 15

33

««. 45

30 о,о»

3о

5о

6о.

O,О1.1

235 0,0024 30 -"- 0,0029

33 30 45 " 237 0,0017

60 . „ - 240 0,0020

15 .: 18 236 0,0029

25:, 30 - 236 О, 0020

33 30: ° 45: 237 О 0017

50 .. . 60 . 240 0,0017

60 ". . 72 " . 245 .,О. 0019

Увеличение

»е» « 4««Г«е евб

Составитель В. Денисенко

Техред M.Ìîðãåíòàë Корректор Н. Бучок с.

О,ot1 (с

0,011

Редактор

« е «««в дов

Заказ 229 Тираж: Подписное

ВНИИПИ Государствейного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб,. 4/5 лроиааодстаанно-иадательскид комбинат Щтант", г. ужгород, ул.Гагарина, 101

7 8 присадку в ковш твердых шлакообразую- Ф о р м.у л а и з о б р е т е н и я щих материалов (извести, плавикового шлама и др.) с одновременным увеличением Способ производства подшипниковой интенсивности аргонной продувки на 5- стали. включающий выплавку металла в ду60 . После выпуска расплава в ковш произ- 5 говой печи, выпуск расплава в ковш, обраводили порционное вакуумирование ботку металла в ковше твердыми металла. Необходимое количество циклов шлакообразующими и аргоном, порционное вакуумирования определяли по формуле Й= вакуумирование металла, о т л и ч а ю щ и й-120 и. Поскольку пизменялиот15до607а, с я тем, что, с целью повышения качества то и изменялось от 18 до 72 циклов. Далее 10 стали и снижения ее себестоимости за счет подшипниковую сталь разливали обычным уменьшения расходов на огнеупоры, аргонспособом.Полученныерезультатыпоопыт- . ную продувку расплава с интенсивностью но-промышленному опробованию заявлен- 0,007-0.015м /тминначинаютодновременного способа в систематизированном виде но с выпуском металла из печи, присадку представлены в таблице. ., . 15 твердйх шлакообразующих в ковш произвоОжидаемыйэффектотвнедрения пред- дят после выпуска 1/4-1/2 от всей массы . лагаемого изобретения на заводе произво- металла с одновременным увеличением индителе составит от снижения . тенсивнооти продувки на 10 50, а вакуусебестоимостидо8руб/т. Засчетповышен- .мирование металла осуществляют с його качества металла ожидается эффект и 20 количеством циклов, равным N = 120 п, где в народном хозяйстве от повышения долго- - и-доля металла, слитая в ковш до присадки