Способ внепечного рафинирования металла

Иллюстрации

Показать всеРеферат

Изобретение может быть использовано при внепечной обработке конструкционных и др. марок стали. Сущность: после окончания выпуска полупродукта из печи производят корректировку химсостава шлака по расчету, устанавливают расход аргона 0,20- 0,40 м /т-ч и начинают подогрев полупродукта дугами со скоростью 2-5°С/мин до достижения температуры, на 50-90°С превышающей температуру разливки данной марки стали, затем подяйма ютйНё трбды в крайнее верхнее положение, вводят в расплав алюминий массой 0,7-2,7 кг/т и увеличивают расход газа на 0,6-1,2 м3/тч на каждый 1 кг/т присаженного алюминия, после достижения температуры, на 5-15°С превышающей температуру разливки, расход аргона уменьшают до 0,10-0,20 м3/т ч и производят раскисление металла кальцием массой (0,2-0,6)-А кг/т, где AI - масса алюминия , введенная в ковш,а длительность, заключительной части продувки и металла аргоном (в мин) пропорциональна массе (в кг/т) введенного кальция. со с

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5!)5 С 21 С7/00, С 22 В 9/00

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

°"

ЪФ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4900832/02 (22) 09.01.91 (46) 07.01.93. Бюл. М 1 (71) Челябинский металлургический комбинат (72) Р.Ф.Максутов, В.П.Денисенко, И.Ю.Зинуров, А.X.Êàäaðìåòoâ, Е.Я.Чернышов, Б.А.Братко и Ю.В»Уткин (56) Морозов А.И. и др. Внепечное рафинирование стали. M.: Металлургия, 1975, с.

278, Рафинировочный ковш. Start — up and

-operatIon of Slater Industries !пс. Hamilton

Specialty Ваг О!ч!з!оп/Refiner .Ladle, Wood

Brian Е.//Металлургйя, I989. Реф. 8В 203. (54) СПОСОБ ВНЕПЕЧНОГО РАФИНИРОВАНИЯ МЕТАЛЛА (57) Изобретение может быть использовано при внепечной обработке конструкционных и др. марок стали. Сущность: после окончаИзобретение относится к: области черной металлургии и может быть использовано при выплавке конструкционных, инструментальных и других марок стали, .

Известны технологии выплавки данных марок стали в электродуговых печах. в электродуговых печах с вйепечной обработкой (шлаками, аргоном, вакуумом, их комбинацией).

Недостатком первых способов является невысокое качество стали, нерациональное использование плавильного агрегата; Йтб-" рых — значительный перегрев металла в дуговой печи и связанный с этим повышенный расход электроэнергии и материалов.

Наиболее близким по технической сущности и достигаемому положительному эффекту к предполагаемому изобретению является способ производства стали, по ко. Ю«1786108 А1 ния выпуска полупродукта из печи производят корректировку химсостава шлака по расчету, устанавливают расход аргона 0,200,40 м /т ч и начинают подогрев полупродукта дугами со скоростью 2-5 С/мин до дости>кения температуры, на 50-90 С превышающей температуру разливки данной марки стали, затем поднимв»ют э»лектроды в крайнее верхнее положение, вводят в расплав алюминий массой 0,7-2,7 кг/т и увеличивают расход газа на 0,6-1,2 м /т ч на каждый 1 кг/т присаженного алюминия, doсле достижения температуры, на 5-15 С превышающей температуру разливки, расход аргона уменьшают до 0,10-0,20 м /т ч и производят раскисление металла кальцием массой (0,2-0,6) А! кг/т, где А! — масса алюминия, введенная в ковш, а длительноСть заключительной части продувки и металла аргоном (в мин) пропорциональна массе (в кг/т) введенного кальция. торому в электродуговой йечи выплавляют полупродукт с заданным содержанием углерода и фосфора, а все остальные операции по доводке стали по химсоставу, раскисление производят в ковше, причем с дуговым йодогревом расплава, интенсифицированной продувкой металла инертным газом.

Недостатки прототипа:

1. Относительно высокое содержание в рафинированном металле серы, кислорода и азота, связанное с использованием далеко не всех. возможностей агрегата печьковш.

2. Негарантированное образование в готовой стали неметаллических включений благоприятной формы, что приводит к снижению эксплуатационных свойств металла.

3. Повышенный расход электродов.

1786108

Цель изобретения — повышение качества металла путем эффективного удаления из металла серы, азота, кислорода и образование в рафинированном металле неметаллических включений благоприятной формы. 5

Поставленная цель достигается тем, что после окончания. выпуска полупродукта производят корректировку химсостава шлака, устанавливают расход аргона 0,200,40 м /т-" и производят подогрев 10 полупродукта дугами со скоростью 25ОС/мин до достижения температуры, на

50-90"С превышающей температуру разливки, затем поднимают электроды в крайнее верхнее положение, вводят в расплав 15 алюминий массой 0,7-2,1 кг/т и увеличива" ют расход газа на 0,6-1,2 м /т.ч на каждый э

1 кг/т приса>кенного алюминия, после дости>кения температуры, на 5-15ОС превышающей температуру разливки, расход аргона 20 уменьшают до 0,10-0,20 м /т ч и йроизводят э раскисление металла кальцием массой (0,20,6) А! кг/т, где Al — масса алюминия, введенная в ковш, а длительность заключительной части продувки металла аргоном (в мин) 25 устанавливают пропорциональной массе (в..., кг/г) введенного кальция.

Отличительными признаками изобретения являются:

1. После окончания выпуска полупро- 30 дукта производят корректировку химсостава шлака йо расчету, устанавливают расход аргона 0,20-0,40 мэ/т ч и начийают подогрев полупродукта дугами со скоростью 25ОС/мин до дости>кения температуры, на 35 --50-90 С йревышающей температуру разливки данной марки стали, 2. Поднимают электроды в крайнее вер хнее йоложение, вводят в расплав алюминий массой 0,7-2,1 кг/т и увеличивают 40 расход газа на 0,6 1,2 м /т.ч на каждый

1 кг/т приса>кенйого алюминия, после достижения температуры, на 5-15 С превышающей температуру разливки, расход аргона уменьшаютдо 0,10-0,20 м /т.ч и производят 45 " раскисление металла кальцием массой (0,20,6) Al кг/т, где Al — масса алюминия, введен ная в ковш.

3. С увеличением массы приса>кенного алюминия масса кальция увеличивается, а 50 длительность заключительной части ripoдувки металла аргоном (в мин) пропорциональна массе (в кг/т) введенного кальция.

Данные отличительные признаки про- являют следующие, в т.ч, и новые свойства. 55

Назначение признака N 1: "за минимально короткое время сформировать в ковше высокоосновный безжелизистый рафинировочный шлак, произвести корректировку химсостава металла и его нагрев с целью последующей десульфурации. При этом обеспечить сравнительно невысокий расход электродов и футеровки агрегата (примеры 1-5, табл.), Это обеспечивается первоочередной операцией в печи-ковше — корректировкой химсостава шлака по расчету, расходом аргона 0,20-0,40 м /т.ч и подогревом дугами со скоростью 2-5 С/мин до достижения температуры на 50-90 С, превышающей температуру разливки данной марки стали.

Если формирование рафинировочного шлака перевести на более поздний срок, повышается расход материалов иэ-за увеличения длительности обработки стали в,печиковше."

Расход аргона менее 0,20 м /т. ч не обеспечивает достаточное перемешивание металла для его заданного нагрева и формирования необходимого рафинировочного шлака в этот период, более 0,40 м /т.ч — к э нестабильному горению дуги в шлаке из-за черезмерного перемещения расплава, что ведет к неуправляемому науглераживанию металла, Нагрев металла со скоростью более

5 С/мин до температуры, превышающей температуру разливки данной марки стали более, чем на 90 С и нагрев металла со скоростью 2 С/мин до температуры, превышающей температуру разливки данной марки стали менее, чем на 50 С, нецелесообразен, В первом случае из-за снижения стойкости футеровки агрегата, во втором — иэ-за недостаточного нагрева расплава для проведения последующей десульфурации металла заданной степени.

Назначение признака ¹ 2 — повышение эффективности удаления иэ металла серы, кислорода при сравнительно небольшом расходе аргона и уменьшением расхода электродов (см. группу примеров ¹¹ 6-11, табл.).

Расход алюминия и последующая интенсивйость продувки определяется исходным содержанием серы, кислорода в металле при заданном температурном интервале. А ввод кальция по заданной программе (температура, расход аргона, содержание алюминия), в основном, обеспечивает благоприятный тип неметаллических включений в готовой стали.

Ввод в расплав алюминия массой менее

0,7 кг/т и увеличение расхода газа менее чем на 0,6 м /т ч на каждый 1 кг/т присаженного алюминия не обеспечивает необходимого качества стали даже при низкой загрязненности серой и кислородом исходного металла и по достижении температуры, менее чем на 5ОС превышающей температу1786108 руразливки. Недостигается вэтом случае и мерного окисления кальция, во втором— благоприятная форма включений. из-за повышения загрязненности стали неПрисадка массы алюминия более 2, I кг/т металлическими включениями, и увеличение расхода газа более чегл нэ В совокупности же признаки 1-3 прояв1 3 ,2 м /т ч на каждый 1 кг/т приса>кенного 5 ляюти новое свойство — уменьшениесодералюминия приводит к повышению расхода жания азота в готовой стали, огнеупоровковшаиувеличениюэкзогенных Известно, что при дуговом подогреве включений в металле даже по достижении металла массовая доля азота в нем увеличитемпературы, более чем на 15 С превышаю- вается. Причем, чем меньше содержание пощей температуру разливки. Нет в этом слу- 10 верхностно-активных элементов (серы, чае и возможности образования кислорода) в металле, тем эффективнее наблагоприятной формы включений даже при сыщение азотом, большой массе вводимого кальция. В заявляемой технологии дуговой подоДифференцированный расход аргона (в грев в ковше происходит до удаления из зависимости от массы присаженного элю- 15 металла серы и кислорода. Во время и после миния) позволяет уменьшить его расход при десульфурации и раскисления происходит достижении заданного качества, вымывание азота аргоном без дугового поПрисадка в металл кальция массой бо- догрева, что также способствует уменьшелее 0,6 Al кг/т при температуре, менее 5 С нию содер>кания азота в готовой стали. превышающей температуру разливки, и 20 Таким образом, заявленные признаки расходе аргона менее 0,10 м /т-ч в металле предполагаемого изобретения в отдельнообразуется необоснованный избыток каль- сти и в совокупности позволяют при их реация (дорогостоящего), приводящий к абра- лизации существенным образом повысить зованию сульфидов кальция, которые качество стали по содержанию серы, кислоухудшают разливаемость стали. 25 рода и гарантировать образование в рафиПрисадка в металл кальция массой ме- нированном металле неметаллических нее 0,2 Al кг/т при температуре, более 15 С включений благоприятной формы (см, превышающей температуру разливки, и табл,). расходе аргона более 0,20 м /т ч в металле Пример конкретного выполнения. Конобразуется недостаток кальция, приводя- 30 струкционную сталь типа ЗОХГСА, 50ХГА щий к образованию в металле преимущест- выплавляли в 60 и 100 т электродовых печах. венно твердых тугоплавких В плавильном агрегате производили раструдноудаляемых включений типа СабА!20з, плавление шихты, окислительную продувку затрудняющих разливку. металла до заданных содержаний углерода, Назначение признака N 3 — гарантиро- 35 фосфора и температуры, Основную массу ванное образование в стали неметалличе- легирующих элементов вводили в печь и ских включений благоприятной формы в (или) в ковш на выпуске. Затем полупрод кт

У менее отрицательной степени, влияющих на установке подогревали дугами с одноврена.экспозиционные свойства металла, Это мепной продувкой аргоном. Производили достигается присадкой массы кальция в 40 корректировку шлака, металла присадками расплав, согласованной с массой введенно- из бункеров шлакообразующих, легируюго ранее алюминия, а длительность аргон- щих. Осуществляли раскисление металла ной продувки с заданной интенсивностью. алюминием, кальцием посредством ввода

В этом случае образуются жидкие включе- этих элементов в виде проволоки с пония (легкоудаляемые) типа CaOzAlzOa и 45 мощью трайбаппэрата, CaOAbOa температурой плавления ни>ке Подвод аргона в расплав производили

873 С. При этом улучшаются механические как снизу через керамическую пробку, так и свойства стали, особенно ее вязкость и раз- сверху через футерованную трубку. ливаемость металла (примеры 12 и 13, Для определения влияния оптимальных табл.). 50 пределов изменения заявляемых параметЕсли при повышении содержания алю- ров надостижение цели изобретения произминия массу приса>киваемого кальция водили колебание параметров в более уменьшать или, наоборот, то не происходит широком диапазоне, Изменение выходных гарантированного образования кислород- параметров оценивали как прямыми, так и содержащих неметаллических включений 55 косвенными изглерениями по стандартным заданной формы. методикам.

Увеличение длительности продувки (6 Обработку полупродукта B,,ïå÷è-ковше" мин) более, чем гласса введенного кальция начинали с присадок на шлак извести, па(в кг/т) и менее при заданном расходе арго- рошксобразного кокса, алюминия плавикоГ

Ъ ( на невыгодно. Л первом случае из-за через- вого шпата из расчета образования в ковше

1786108

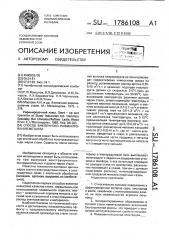

Тенпература

CoocoG обработки стали

Увел. расхода аргона

Температура на 1-0 стадии, с аерененеиие элект"

Рода да н+н нет "-"

Форинрование

Pac" ход арго на на

1 стар,. нт/т.ч расход аргона на Э-д стадии нэ/т ч

Длит. продувки от Са, нин да н+н нет "-"

Скорость подогрева

С/нин

Насьа кальция от

А1 кг/т нан нет "-

11асса каль» чия кг/т

Иасса алпнинил, кг/т

Наметал. вкл. благ.

Фо он да н+н нет "Массовая доли асод

proа,2 отноит.) . 1.:. (1601) алака

° 1ь! ° нет "-" стадии

Прото тип

О,009 О,OOe O,O1 . 1ОО гарантир.

0,002 0,0015 0,007 + 85

oÄ30 о,3о

О,та

0,20 о,3о

3,5

3,5

0,15 0,4хд1

0,15 0,4хА1

1,4 0,9

1,4 o9

1) + (ь з) 10

+ +

+ +

10 увеличен расхода натериалов

0,010 o,à028 О,007 +

0,005 0 ° 0020 0,007 + ЬО

0;002 0,0015 0,007 + Ь5

10 0,15 Оь 4хд1 ь

1,4 оэ9.

3.5

+ +

Заявляеиий

0,002 0,0022 0,009 + 95 иауглеракиааиие неталла 110

0,40

0,50

4) увеличение длительи.нагрева

О ° 003 0,0020 0,008 + 90

О 002 О 0015 О 007 + 85

0,002 0,0023 0,009 + 85

2

3,5

1,4 а,o 10 0,15 0,8«и о,3о

7о

+ + сннквине стодкости Футеровки

0,Î14 О.ООЭ O,ООО + 85

0,007 0,0024 о,007 + 85

0,002 0,0015 0,007 + 85

0,002 0,0015 0,0045+

0,002 0,0026 0,010 + 105 реэкое увеличение расхода электродов

Эо

То о,зо

1,4

0,9 l0 0,1гз 0,4хя1

3.5

1О 0,15 0,4хл1 оо

11О

1,4 0,9

6) +

3,5 высокоосновного восстановительного шлака (основность 2,5-3 (FeO+MnO) < 10ф,) массой 10-15 кг/т. Затем устанавливали расход аргона 0,10-0,50 м /т.ч и начинали дуговой з подогрев расплава со скоростью 6 С/мин (посредством изменения подводимой мощности). В процессе нагрева осуществляли корректировку металла по химсоставу.

После достижения температуры металла, на 30-110 С, превышающей температуру разливки данной марки стали, поднимали электроды в крайнее верхнее положение, производили ввод алюминия массой

0,4-2,4 кг/т, увеличивали расход аргона на

0,4-1,4 м"/т.ч на каждый 1 кг/т присаженного алюминия. После достижения температуры, на 0-20 С превыша)ощей температуру разливки данной марки стали, расход аргона уменьшали до 0,05-0,25 м /т ч и произво3 дили раскисление металла кальцием массой (0,1-0,7) Al кг/т. Причем с увеличением.массы алюминия массу кальция и уменьшали, и увеличивали.

Длительность заключительной части продувки (в мин) с расходом, соответствующему массе введенного кальция (в кг/т). Например: присадили кальций массой 0,6 кг/т, длительность продувки 0,60 мин.

Влияние изменения заявленных параметров на цель изобретения обобщено, систематизировано и представлено в таблице.

Ожидаемый зкономический эффект от внедрения заявленной технологии составит

4-6 руб/т выплавляемой стали.

Формула изобретения

Способ внепечного рафинирования металла, включающий выплавку и выпуск полу5 продукта в ковш, дуговой подогрев металла в ковше, продувку аргоном, десульфурацию, раскисление алюминием и кальцием, о т л ич а ю шийся тем, что, с целью повышения качества металла путем эффективного уда10 ления из металла серы, азота, кислорода и образования в рафинированном металле неметаллических включений благоприятной формы, после окончания выпуска полупродукта производят корректировку химсоста15 ва шлака, устанавливают расход аргона

0,20-0,40 м /т.ч и производят подогрев по з лупродукта дугами со скоростью 2-5 С/мин до достижения температуры на 50-90 С, превышающей температуру разливки, за20 тем поднимают электроды в крайнее верхнее положение, вводят в расплав алюминий массой 0,7-2,1 кг/т и увеличивают расход газа на 0,6-1,2 м /т ч на каждый 1 кг/т приз саженного алюминия, после достижения

25 температуры на 5-15ОС превышающей темпеоат/оч оазливки оасход аргона уменьшают до 0,10 — 0,20 м /т ч и производят

3 раскисление металла кальцием массой (0,20,6) Al кг/т, где Al — масса алюминия, введен30 ного в ковш, а длительность заключительной части продувки металла аргоном, в мин, устанавливают пропорциональной массе, в кг/т, введенного кальция.

1786108

Продолжение таблиц,ы Пасса Пасса каль" кальция ция от кг/т Al, кг/т да н+н иат "- н массовая доля

Форин "

posaние впака да и+и нет "-"

Способ обработки сталч

Расход загона на стар нт/т.v

СкоТемпература на 1-0 стадии, С

ПереиеИенне электрода да + нет "-"

Пасса а гъэннУвел.

PaCx0jIA аргона

Тенпература на 2-д

Расход аргона на 3-0

Сталин иэ/т ч длит. продувкии от Са, иин

Ла и+н, нат "-" асод тогоа,2 (отно мт.)

I рость подогрева

C/иин ния, кг/т

Б О ч. (1 А1 ) стадии

7) 0,4

О. 7

1,4

2,1

2, ь.

О,!5 0,4хл1

70 +

О>30

3,5

0,9

8) 0,4

0,6

0,9

1,2

1,4

70 +

0,30 3,5

1,4

О, !5 иь4хА1 меудоелетаорит.разливка

0,002 0,00t5 0,007 + 85

О 002 О 00!5 0 007 + 85

0,003 0,0017 0,007 + 85

70 +

0,30 3,5

1,4

О, .1

0,15 О ° 4хА1 + 1

16

20 ухудаемиа разлиааеиостм . « стали

0,05 ухудоеиие раалиаааиости стали

0,002 0 ° 0017 0,007 + 85

0,002 O,ODI5 0,007 + 85

0,002 0,0018 0,007 + 85

0,002 О ° 0021 0,007 ч .90

O>0055 0,0018 0,007 - 85

0,0035 0,00!6 О ° 007 + 85

О ° 002 0,0015 0,007 + 85

0,002 0,00!6 0,007 + 85

0,002 0,0015 0,007 - 85

0,002 0,0017 0,007 - 85

0,002 0,0018 0,007 " 85 уаелмчение иенеталлмч. вклоченнд

l 0) О,tO

0,15 0,4хАI

0,20

0,25

0,30 70 +

3 5

+ +

1,4

Ог9

О, 1ХА1

О, 2хА1

О, 4x!I1

О, 6хА1

0, 7хА1

0,4xAI

0,4кА1

0,30

3,5

70 " +! ° 4

О19

0,15

+ +

12)

13) о Зо 0е 30

3,5

3,5

70 +

70 +

1,4

l,4

О 9

Ого

t0

0 15

0,15

Редактор Т. Рожкова

0,0I0 0,О03 0,009

0,006 0,0024 0,008 +

0,002 0,0015 0,007 +

О,OD2 0,0020 0,007 +

0,002 0,0022 0,007

0,012 О, 028 0,009 +

0,006 0,02! 0,008 +

0,002 O,ODI5 О 007 +

О 002 О 0020 0 0065+ уиеньеен.стодкостн футароаки

Составитель И. Зинуров

Техред M. Моргентал Корректор Н. Бучок

Заказ 229 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб.,4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул,Гагарина, 101

ЬО

85, с

8О

ttD