Способ получения пористого остеклованного блока

Иллюстрации

Показать всеРеферат

Сущность изобретения: в способе получения пористого остеклованного блока путем непрерывной загрузки шихты, одновременного вспенивания ее и формования блока в качестве шихты используют кварцсодержащие суглинки, а подачу их осуществляют в зону с температурой 1060- 1300°С со скоростью обеспечивающей скорость . нагрева 180-400°С/мин. Характеристика блока: плотность 400-900 кг/м3, прочность 8,4-15,3 МПа. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 С 03 С 11/00

ГОСУДАРСТВЕННОЕ ГАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССP) ОПИСАНИЕ ИЗОБРЕТЕНИ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4728446/33 (22) 14.08.89 (46) 15.01.93. Бюл, М 2 (71) Томский государственный университет им. В.В.Куйбышева (72) А,В,Мананков и А.А,Локтюшин (56) Авторское свидетельство СССР

N1158511,,кл. С 03 С 11/00, 1985.

Авторское свидетельство СССР

N 562522, кл. С 03 С 11/00, 1975.

Авторское свидетельство СССР

N908759,,кл. С 03 С 11/00, 1979, Изобретение относится к производству строительных материалов и может быть использовано при получении теплоизолирующих, крупноблочных стеновых и отделочных элементов и деталей, наполнителей легких бетонов.

Известны способы получения пеностекла путем приготовления шихты, варки стекла, формования и отжига, когда в шихту вводят восстановители, стекломассу варят в контролируемой атмосфере при 1350—

1510 С (1 — 2 ч) и перед отжигом проводят дополнительную термообработку в области температуры размягчения 700 — 800 С, либо используется еще одна технологическая стадия — гранулирование готовой Стекломассы и последующее ее размалывание совместно с газообразователем перед вторичной термоо работкой, Указанные способы требуют значительных энергетических затрат на смешивание исходны. . компонентов и приготовление шихты, ее термообработку и дополнительные технологические операции, включая формование блокс в, их уплотнение и т.п, БЫ 1787965 А1 (54) СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО

ОСТЕКЛОВАННОГО БЛОКА (57) Сущность изобретения: в способе получения пористого остеклованного блока путем непрерывной загрузки шихты, одновременного вспенивания ее и формования блока в качестве шихты используют кварцсодержащие суглинки, а подачу их осуществляют в зону с температурой 10601300 С со скоростью обеспечивающей скорость нагрева 180 — 400 С/мин.

Характеристика блока; плотность 400-900 кг/м, прочность 8,4 — 15,3 МПа. 1 табл, Наиболее близким по технической сущности и достигаемому результату является способ получения пеностекла путем вспенивания шихты, представленной природными видами сырья (глины, горные породы типа кварцевых песков), а также отходов промышленности (пиритные огарки) и газообразователя — коксовые остатки из зол ТЭС, Суть технического решения заключается в том, что шихту высушивают, измвльчаот, засыпают в огнеупорные формы и вспенивают при 1180 — 1200 С. Продолжительность подогрева, спекания и вспенивания 1 ч, а отжига — 9 ч, Недостатком прототипа являются большая сложность и энергоемкость процесса, обусловленная необходимостью проведения операций подготовки многокомпонентной шихты, включая ее Bblсушивание, помол, взвешивание, перемешивание, а также продолжительной термообработкой ранее отформованной шихты.

Целью изобретения является упрощение технологии получения пористого с стеклованного материала.

1787965

Поставленная цель достигается тем, что в способе получения пористого остеклованного материала из минерального стеклообраэующего сырья. В качестве последнего используют широко распространенные оса- 5 дочные горные породы типа кварцсодержащих суглинков без каких-либо подшихтовок и без предподготовки (механической или термической),,Суглинки обладают газообразными потерями при прокаливании от 3 10 до 9 массовых процейтов, которые обусловлены наличием карЫн агав и химически связанной воды. Процесс вспенивания материала и формования изделий из него ведут одновременно и непрерывно, добавляя исходную шихту в зону вспенивания таким образом; чтобы обеспечить ее прогрев со скоростью 180-400 градусов в минуту до температуры спекания, но не выше температуры огнеупорности шихты.

Использование в качестве исходного недефицитного сырья осадочных пород типа суглинков, у которых при нагреве с указанной скоростью процессы дегазации и образования стеклофазы совмещаются во времени, а образование более высокотемпературных кристаллических фаз несущественно, позволяет с помощью предлагаемого метода сократить расходы на дефицитные компоненты, используемые в качестве вспенивателей, окислителей и плавней; снизить энергоемкость технологии и упростить ее за счет отсутствия операций подготовки шихты, уплотнения блоков и т,п. Кроме того, за счет непрерывности процесса достигаются эффективные условия самоотжига материала, что также снижает энергозатраты и упрощает процесс. В результате получается пористый остеклованный материал, который армирован реликтовыми кристаллическими зернами и характеризуется малым объемным весом, значительной удельной прочностью и сверхвысокой морозостойкостью.

При отсутствии в исходной шихте (например, в магматических породах или гранулированном стекле) в достаточном количестве компонентов диссоциирующих при нагреве с газо- и парообразованием (в виде С02, Н2, 02, Н20 и т,п,) для ее вспенивания, естественно, нужна соответствующая добавка вспенивателей, как это и имеет место в прототипе. Осадочные породы, в этом числе суглинки, как правило, обладают такими компонентами в виде карбонатов щелочноземельных элементов и химически связанной воды, что позволило разработать способ их вспенивания без предварительной подготовки.

Выбор скорости нагрева 180-400

С/мин обусловлен тем, что при этом реали15

55 зуется указанное выше совмещение процессов диссоциации с выделением газообразных и парообразных компонентов и образование стеклофазы, При скорости нагрева меньше 180 С/мин к началу интенсивного образования стеклофазы (температуры огнеупорности) практически заканчиваются процессы диссоциации, что ведет к увеличению объемной массы (уменьшению пористости). При этом, также, процесс образования стеклофазы сопровождается ее расходом на образование новых кристаллических фаз, имеющих большую температуру плавления, что приводит к увеличению энергозатрат и принципиальной невозможности получения вспененного материала.

При скорости нагрева выше 400 С/мин невозможно добиться однородности пористой структуры в реальном объеме материала, поскольку при этом образуется обильная маловязкая стеклофаза, а большая скорость диссоциации приводит к неограниченному росту пор, прорыву их стенок. То же самое наблюдается при превышении температуры огнеупорности, что имеет результатом снижение прочности и других эксплуатационных свойств.

При недостаточной температуре зоны нагрева (меньшей температуры спекаемости) образование стеклофазы незначительно и вследствие интенсивного паро- и газовыделения образуется рыхлый, рассыпающийся материал.

Сопоставительный анализ с прототипом позволяет сделать вывод, что заявляемый способ отличается от известного экспрессностью, ocHQBGHHQA на применении экстремального термоудара при вспенивании (180 — 400 С/мин) вместо плавного разогревания и более продолжительной термообработки у прототипа (1 ч). Предлагается однокомпонентная шихта (суглинки) взамен многокомпонентной у прототипа, Осуществление предлагаемого способа проведено следующим образом.

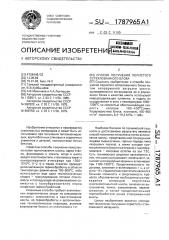

В нагретом пространстве специальной силитовой печи помещалась форма из огнеупорного материала. B форму непрерывно подавалось сырье (суглинки) со скоростью, обеспечивающей заданную скорость прогрева их. Размеры комков выбирались на основе предварительных экспериментов по дискретному их вспениванию. Скорость подачи шихты выбиралась таким образом, чтобы изменение заданной температуры не превышало 2 градусов. Получены блоки пористого стеклообразного материала с размерами 80 х 100 х140 мм. Использовались суглинки Марковского, Кедровского и Ок1787965

Средняя скорость нагрева

Минимальная терностойкость, Т, С

Исходный материал

Огнеупорность Т ьь спекаемость

Т, С

Температура обработки, T,С

Объемная плотность кг/мь

Предел прочности при сжатии, KI c/ñì град/мин

Суглинок Марковского месторождения

1050

6,2-Е.3

i4,1-15,З

13,5-15,0

12,5-14,2

8,7-9,5

1060

1200-1300

600-630

530-630

400-470

400-500

1050-1100

470-520

400-430

420-480

580-700

1220-1280

700-760

400-460

440-520

900-1000

4СО

450

7ЗО

540

1130

13,6-14,2

12,7"13.0

13,3-15,0

9,0-9.3

540

1200

550

10,5-11,2

11,2-11,9

12,1-13,0

7,0-7,8

Суглинок Кед- Ч60 роеского место- 1100 рождения

1300-1600

800-900

670-730

640-700

750-850

1100

450

11,7-12,1

12,3-12,7

11,4-12,6

9,0-9,6

7ЗО

6ЕО

570

1180

1000-1120

730-70С

5CD-61С

430-470

480-900

1600-1940

540-600

520-560

550-59С

500-1050

540

10,3-11,6

12,8-14,00

13,4-14,5

5,5-11,2

8,4-9,6

9,7-10,1

9,7-11,0

1200

1360

9,7-10,9

9,1"11,7

8,9-10,4 з,а-Е,4

Суглинок Октябрь- 1310 ского месторож- 1190 дения

9ЗС-1020

580-720

470-600

440-490

470-7ЕО

950-1650

510-600

47С-5СО

490-550

400-570

18О

450

560

1300

9,9-10,7

10,1-11,0

9,8-11,4

4,7-7,1

540 тябрьского месторождений Томской области. Технологические параметры и свойства полученных материалов приведены в таблице. Ситуации, когда температура термообработки была ниже температуры спекаемости и выше температуры огнеупорности не привели к получению положительных результатов при любых скоростях нагрева и в таблице не отражены. Примеры со скоростями нагрева 150 и 450 градусов в минуту для всех материалов являются запредельными в предлагаемом способе.

Верхние и нижние пределы объемной плотности и прочности на сжатие соответствуют крайним значениям для серии измерений по четырем образцам, выпиленным из каждого полученного блока. Отсутствие некоторых данных в таблице соответствует случаям невозможности их получения ввиду саморазрушения образцов.

Объемная плотность определялась как отношение массы образца к его геометрическому объему. Прочность на сжатие определялась при раздавливании образцов кубической формы по известной методике.

Коррекция данных с учетом частичного разрушения образцов при выпиловке не проводилась.

Предлагаемый экстремальный способ позволяет использовать любые кварцсодер5 жащие суглинки (недефицитное сырье), упростить технологию и соответственно снизить затраты на получение пористого остеклованного материала, который может использоваться в качестве теплоизоляционных, 10 стеновых и отделочных элементов в строительстве, а также в качестве наполнителей легких бетонов. Способ позволяет также реализовать, благодаря непрерывности процесса, производство крупногабаритных

15 элементов.

Формула изобретения

Способ получения пористого остеклованного блока путем непрерывной загрузки шихты, одновременного вспенивания ее и формования блока, отличающийся тем, что, с целью упрощения технологии, в качестве шихты используют кварцсодержащие суглинки, а подачу их осуществляют в зоне с температурой 1060-1300 С со скоростью, 25 обеспечивающей скорость нагрева 180—

400 / мин.