Электролизер для получения алюминия

Иллюстрации

Показать всеРеферат

Использование: производство алюминия электролизом. Изобретение позволяет сократить послепусковой период работы электролизера и повысить выход по току. Сущность: электролизер для получения алюминия содержит металлический теплоизолированный кожух, футеровку, состоящую из подовых углеродистых блоков, с токоотводящими стержнями и боковых углеродистых блоков и янодное устройство, установленное в верхней части электролизера с возможностью вертикального перемещения . На подовых углеродистых блоках вдоль лицевой и глухой сторон электролизера установлены два ряда брусьев из электроизоляционного материала. Брусья расположены на расстоянии друг от друга, равном длине бруса, составляющей 0,07-0,2 длины шахты электролизера. Брусья, выполняющие роль искусственного гарнисажз, позволяют создать оптимальную форму рабочего пространства практически с момента пуска электролизера, что значительно сокращает послепусковой период. Кроме-того, создание дискретных токонепроводящмх зон в нижней части электролизера вызывает периодическое изменение направления поперечной горизонтальной составляющей плотности тока, что приводит к уменьшению результирующей амплитуды продольного перекоса зеркала металла, стабилизации работы электролизера и повышения выхода по току. 10 ил. 1 табл. СО с

ji «(я

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 С 25 С 3/08

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНЙЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4918176/02 (22) 12.03.91 (46) 15.01.93. Бюл. ¹ 2 (71) Институт физики АН Латвийской Республики (72) Е. И. Шилова. Э. В. Щербинин, Е. Е.

Яковлева, С, А. Парамонов и В. И. Савинов (56) Авторское свидетельство СССР

¹ 1242548, кл, С 25 С 3/08, 1985. (54) ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ

АЛЮМИНИЯ (57) Использование: производство алюминия электролизом. Изобретение позволяет сократить послепусковой период работы электролизера и повысить выход по току.

Сущность: электролизер для получения алюминия содержит металлический теплоизолированный кожух, футеровку, состоящую из подовых углеродистых блоков, с токоотводящими стержнями и боковых углеродистых блоков и анодное устройство, установленное в верхней части электролиИзобретение относится к цветной металлургии, в частности к получению алюминия методом электролиза криолитоглиноземных расплавов, и может быть использовано в электролизерах как с продольным, так и с поперечным расположением ячеек.

Одной из важнейших задач при разработке конструкции электролизера является сокращение послепускового периода, который характеризует :я пониженным выходом алюминия по току, а также низкой сортностью выпускаемого алюминия. Послепуско„„БЦ„„1788091 А1 зера с возможностью вертикального перемещения. На подовых углеродистых блоках вдоль лицевой и глухой сторон электролизера установлены два ряда брусьев из электроизоляционного материала. Брусья расположены на расстоянии друг от друга, равном длине бруса, составляющей 0,07-0,2 длины шахты электролиэера, Брусья, выполня1ощие роль искусственного гарнисажа, позволяют создать оптимальную форму рабочего пространства практически с момента пуска электролизера, что значительно сокращает послепусковой период. Кроме того; создание дискретных токонепроводящиx зон в нижней части электролизера вызывает периодическое изменение направления поперечной горизонтальной составляющей плотности тока, что приводит к уменьшению результирующей амплитуды продольного перекоса зеркала металла, стабилизации работы электролиэера и повышения выхода по току. 10 ил, 1 табл. вой период работы электролиэера представляет собой промежуток времени с Момента пуска до установления нормального технологического режима. В течение послепускового периода на внутренней боковой поверхности шахты электролизера и по периферии подины происходит образование гарниссажа, представляющего собой сл< и замерзшего электролита, который формирует рабочее пространство, который формирует рабочее пространство, э л е к т р о л и 3 е р а . П р о д о л ж ительность послепускового nериода в большой степени обусловлена

1788091

5 по периферии подины как бы искусственный гарниссаж, при этом практически сразу образуется оптимальная форма рабочего пространства, что приводит к сокращению послепускового периода. Расположение

10 брусьев на расстоянии друг от друга, рэв15

30

40

55 риала, служат как бы искусственным гарнисажем, формирующим рабочее временем, требуемым для образования гарниссажа.

Известен электролизер для получения алюминия, включающий металлический кожух, опирающийся на цоколь иэ нескольких рядов огнеупорного кирпича, На поверхность цоколя нанесен слой углеродистой массы; на которую рядами уложенй катодные угольные блоки со стальными катодны- ми стержнями. Боковая поверхность шахты электролизера футерована угольными плитами и теплоиэолирована огнеупорным кирпичом. Анодное устройство состоит из обожженных угольных анодов, подвешенных на двух параллельных анодных шинах с возможностью перемещения в вертикальНой ПЛОСКОСТИ.

Данное устройство не решает поставленной технической задачи, из-за возникновения перекосов. металла.

Наиболее близким к настоящему изобретению известным техйическим решением является электролизер для получения алюминия. Данный электролизер включает металлический теплоизолированный кожух, 2 футеровку, состоящую йз подовых углеродистых блоков, и анодное устройство. Между. подовыми и боковыми углеродистыми блоками расположен слой огнеупорного электроиэоляционного материала. Смежные подовые блоки устайовлены на металлической пластине шириной 1,3-2,0 ширины межблочного шва. Это позволяет несколько уменьшить горизонтальную составляющую тока за счет уменьшения утечек тока через периферийный шов и боковую углеродистую футеровку, что, в свою очередь, уменьшает перекос зеркала металла и увеличивает выход по току. Имеет место также некоторое сокращение послепускового перйодэ за счет изменения теплового режима при уменьшении горизонтальных токов, однако в полной мере данная техническая задача не решается.

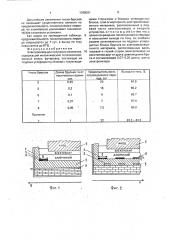

Согласно данному изобретению электролизер для получения алюминйя, содержащий. металлический теплоизолированный кожух, футеровку, состоящую иэ подовых углеродистых блоков с токоотводящйми стержнями и боковых углеродистых блоков, слой огнеупорного электроизоляционного материала, расположенный в подовой части электролизера, и анодноеустройство, снабжен рядами установленных на подовых углеродистых блоках брусьев из электроиэоляционного материала, расположенных вдоль лццевой и глухой сторон элек тролизерэ на расстоянии друг ot друга, равноМ длине бруса и составляющей 0,070,20 длины шахты электролизера, Установка на подовых блоках брусьев из электроизоляционного материала, расположенных рядами вдоль лицевой и глухой сторон электролизера, позволяет создать ном длине бруса, позволяет создать в нижней части электролиэера дискретное тбконепроводящие зоны, что приводит к периодическому изменению направления горизонтальной составляющей плотности тока в расплаве. Это, в свою очередь, влияет на периодичность изменения направления продольного перекоса зеркала металла, что приводит к уменьшению результирующей амплитуды продольного перекоса и стабилизации процесса электролиза. Расстояние между брусьями, равное длине брусьев, составляющей О, 07 — 0,2 длины шахты электролиэера, обуславливает оптимальное количество брусьев, соответствующее минимальной амплитуде перекоса зеркала, На фиг. 1 показан электролизер для получения алюминия, поперечный разрез; на фиг. 2 — то же, продольный разрез; на фиг, 3 — то же, вид сверху; на фиг. 4 — показана амплитуда продольного перекоса зеркала металла при отсутствии брусьев из электроизоляционного материала; на фиг. 5 и 6 — то же, при наличии трех брусьев, с различными вариантами их расположения; нэ фиг, 7 и 8

-то же; при наличии пяти брусьев; нэ фиг. 9 и 10 — то же, при наличии семи брусьев.

Электролизер для получения алюминия включает металлический кожух 1 с теплоизоляцией, футеровку, состоящую из подовых углеродистых блоков 2 с токоотводящими стержнями 3 и боковых уг- леродистых блоков 4. B верхней части злектролизера с возможностью вертикального перемещения установлено анодное устройство 5, которое может быть выполнено как с предварительно обожженными, тэк и с самообжигающимися анодами. На подовых углеродистых блоках 2 вдоль лицевой и глухой сторон электролизера установлены два ряда брусьев 6, расположенных на расстоянии друг от друга, равном длине I бруса 6 (см, фиг. 2 и 3). Брусья 6, выполненные из электроизоляционного огнеупорного матепространство электролизера. Наличие в нижней части электролиэера дискретных токонепроводящих эон приводит к периодическому изменению направления

1788091

- Я. + F>g = О, 10

dÍ

K — "=j B

20

55 горизонтальной составляющей плотности тока jó в расплавленном металле, что, в свою очередь, влияет на периодичность изменения направления продольного перекоса зеркала металла. Это следует из гидростатического приближения уравнения НавьеСтокса, согласно которому гдето — перепад давления, Р,ум — электромагнитная сила.

Перепад давления, а, следовательно, и перекос зеркала металла Н вдоль продольной стороны электролизера (х) можно выразить в виде где j — поперечная горизонтальная составляющая плотности тока;

— вертикальная составляющая вектора индукции магнитного поля, Величина В обусловлена заданной конструкцией токопровода, Таким образом, уменьшение горизонтальной составляющей jy приводит к уменьшению перекоса зеркала металла Н, а дополнительное изменение направления jy за счет наличия дискретных токонепроводящих зон приводит к изменению направления продольного перекоса зеркала, что существенно уменьшает резул ьти рующую ам плитуду и родол ь ного перекоса.

На фиг. 4-10 показаны изменения амплитуды продольного перекоса зеркала металла в зависимости от количества и расположения брусьев. В случае отсутствия брусьев 6 (фиг. 4) наблюдается значительный перекос в виде параболы. С увеличением количества брусьев 6 характер амплитуды перекоса меняется, высота пиков уменьшается с 0,5 до О," в относительных единицах, Однако дальнейшее увеличение количества брусьев 6 нецелесообразно ввиду невозможности образования узкой зоны устойчивого перекоса, Таким образом, при оптимальном количестве брусьев 6 от трех до семи в одном ряду и расстоянии между брусьями 6, примерно равном их длине 1, длина! брусьев 6 находится в диапазоне от 0,07 до 0,2 длины шахты электролизера. Ширина b брусьев 6 составляет 0,7-0,9 величины расстояния

"борт-анод", т. е. расстояния между боковой стенкой 4 и проекцией анода 5 на подину. Ширина Ь бруса 6 менее 0,7 расстояния

"борт-анод" не позволит достаточно изменить направление горизонтальной составляющей плотности тока jv, а увеличение ширины Ь бруса 6 свыше 0,9 расстояния может привести к замыканию всех брусьев 6 подошвой анодного устройства 5 при опускании последнего в момент пуска электролизера.

Высота h брусьев 6 составляет 1/20 глубины шахты электролизера, что обусловлено изоляционными свойствами огнеупорных материалов, увеличение высоты h экономически нецелесообразно. Существенное значение имеет также расположение Gpycbee 6. Крайние брусья 6, ближайшие к торцам электролизера, должны перекрывать расстояние

"борт-анод". Это наглядно иллюстрируется на фиг. 5 — 10. При отсутствии брусьев 6 в зазоре выходного торца наблюдается пик амплитуды, расположенный под анодным устройством 5 (см. фиг. 5; 7, 9). Это может привести к короткому замыканию, Перекрытие брусьями 6 расстояния "борт-анод" позволяет сдвинуть этот пик амплитуды к торцу (см, фиг. 6, 8, 10).

Работа электролизера осуществляется следующим образом.

После завершения подготовки электролизера к пуску (очистки анода и подины, зачистки контактов и т, и.) анодное устройство 5 опускают в йижнее положение, после чего электролизер включают в цепь постоянного тока. "àòåì производят загрузку электролизера. С этого момента начинается собственно послепусковой период работы электролизера, Благодаря наличию на подине брусьев из электроизоляционного материала, выполняющих роль искусственного гарнисажа к моменту пуска электролизера уже фактически создана оптимальная форма рабочего пространства, в то время как в известных электролизерах оптимальная форма рабочего пространства создается путем образования естественного гарнисажа, что требует значительного времени и определенного теплового режима. Продолжительность послепускового периода в предлагаемом электролизере составляет 7 сут. Одновременно увеличение плотности тока за счет сокращения рабочей площади зеркала металла приводит к увеличению выхода потоку. Уменьшение перекоса зеркала металла приводит к стабилизации работы электролизера. а возможность работы с оптимальным межполюсным расстоянием также увеличивает выход по току.

Данные по технико-экономической эффективности предлагаемого электролизера сведены в таблицу. Приведенные данные получены при перекрытии крайними брусьями расстояния "борт-анод" на 0,9 (У электролизера, принятого за прототип, перекрытие составляет 0,04).

1788091

Ч

Дальнейшее увеличение числа брусьев не оказывает существенного влияния на продолжительность послепускового периода, йо Значительно увеличивает технологическйе сложности установки.

Как видно из приведенной таблицы, продолжительность послепускового перио-. да сокращается до 7 сут, а выход rio току повышается до 87 .

Формула изобретения

Электролизер для получения алюминия, содержащий металлический теплоизолированный кожух, футеровку, состоящую из подовых углеродистых блоков с токоотводящими стержнями и боковых углеродистых блоков, слой огнеупорного электроизоляционного материала, расположенный в подовой части электролизера, и анодное устройство, отл ич а ю щи и с я тем, что, с

5 целью сокращения послепускового периода и повышения выхода по току, он снабжен рядами установленных на подовых углеродистых блоках брусьев из электроизоляционного материала, расположенных вдоль

10 лицевой и глухой сторон электролизера на расстоянии друг от друга, равном длине бруса и составляющей 0,07-0,20 длины шахты электролизера.

1788091 Риг. 3

«Риг. 4иг.

1788091

Н

0,5

-05

1788091

-0,5

Редактор С,Козлова

Заказ 53 Тираж Подписное

ВНИИПИ Государственного комитета йо изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4!5 Производственно-издательский комбинат "Патент", r. Ужгород, ул,Гагарина, 101

Н

0,5

Н

0,5

Составитель Е.Шилова

Текред M,Ìîðãåíòàë Корректор Н.Милюкова