Способ прокатки цилиндрических слитков

Иллюстрации

Показать всеРеферат

Использование: прокатка цилиндрических слитков из титана на обжимных станах. Цель изобретения - увеличение выхода годного металла за счет уменьшения концевой обрезки при прокатке блюмов из цилиндрических слитков из титана и титановых сплавов на обжимных реверсивных станах. Сущность изобретения: цилиндрический слиток из титана последовательно обжимают валками с кантовкой раската. Прокатку ведут при отношении длины 1Д очага деформаций к средней высоте раската hcp, равном 0,45-0,80 в каждом проходе, и по меньшей мере один проход при обжатии по толщине осуществляют с отношением 1д /hcp 0,71- -0,80. 1 з.п.ф-лы, 1 ил., 3 табл. ел С

СОЮЗ СОВЕТСКИХ сОциАлистичFских

РЕСПУБЛИК (51)5 В 21 В 1/04, 3/00

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР

{ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ .

К ПАТЕНТУ (21) 49478Q4/27 (22) 24,06,91 (46) 15.02.93. Бюл. № 6 (76) А.Н.Марков, О.К.Ложко, А.M,Òóðêîâ, Г,Н.Мулько. 3.К.Шафигин; В.Г.Гущин, B.В,Павлов, А,И.Беляев, В.С.Душин, B.Ã.Êîробщиков, Д. Е.Шевченко, В.В,Чигиринский, Ю.А.Сараев и Я.М.фельдман (56) Чехранов В.Д. и др. Давление металла на.валки при прокатке титановых сплавов на блюминге. — Технология легких сплавов, 1975, № 7; с.21 — 25, Савиных Н.Г. и др, Влияние формы торца слитка и величины обжатий на торцевую утяжку при прокатке заготовки из сплавов титана. — Технология легких сплавов, 1976, ¹ 11, c,68 — 69.

Паршин В.П. и др. Деформируемость и качество. M. Металлургия, 1979, с,169.

Изобретение относится к прокатному производству и может быть использовано при прокатке слитков на обжимных станах.

Известны способы прокатки блюмов из цилиндрических слитков, включающие последовательное обжатие металла валками с кантовкой раската. Прокатку осуществляют в условиях неравномерной деформации по высоте полосы, показателем которой служит фактор формы очага деформации — отношение длины очага деформации 1д к средней высоте раската hcp. При!д /h

Цель изобретения — увеличение выхода годного металла за счет уменьшения концевой обрезки при прокатке блюмов из цилиндрических слитков из титана и титановых сплавов на обжимных реверсивных станах, Сущность изобретения: цилиндрический слиток из титана последовательно обжимают валками с кантовкой раската. Прокатку ведут при отношении длины 1д очага деформации к средней высоте раската Ь,р, равном

0,45-0ЯО в каждом проходе, и по меньшей мере один проход при обжатии по толщине осуществляют с отношением 1д /hcp = 0,71-0,80. 1 з.п.ф-лы, 1 ил., 3 табл, Известен также способ прокатки блюмов из цилиндрических слитков, включающий последовательное обжатие металла валками с кантовкой раската.

Недостатком этого способа также явля- о ется низкий выход годного. При прокатке с а

1д/hñð = 0,27-0,61 вследствие неравномер- ©, ной деформации по высоте полосы вытяжку получают преимущественно поверхностные слои металла, особенно в первых проходах, (Д. что приводит к развитию "утяжки" на концах раската. В последних проходах неравномерность деформации уменьшается (iq /hap увеличивается до 0,61), однако и в этом случае "утяжка" развивается с каждым проходом; что и определяет массу обрези, составляющую 65 — 70 кг/т годного.

1795916 зэ счет выравнивания величин "утяжки" при обжатии по толщине и ширине полосы необходимо осуществить прокатку с обжатием по толщине при !д/hcp > 0,70. При этом на5 копленная "утяжка" компенсируется большей вытяжкой центральных слоев, чем поверхностных. Естественно, чем больше ! д/hcp, тем больше компенсация "утяжки", однако на обжимных станах !д/hcp = 0,8 яв10 ляется предельной, Таким образом, повышение выхода годного за счет уменьшения концевой обрези достигается в том случае, если прокатку цилиндрических слитков из титановых сплавов ведут при !д /hcp = 0,45 — 0,80. Кроме того, для компенсации большей "утяжки" по толщине по меньшей мере один проход с обжатйем по толщине осуществляют при ! д /hcp = 0,71-0,80, т.е. выше критической

20 величины перехода к равномерной деформации.

Способ осуществляют следующим образом.

На стане 1250 цилиндрические слитки

40 ды

Цель изобретения — повышение выхода годного при прокатке титановых сплавов за счет уменьшения концевой обрези, Поставленная цель достигается тем, что прокатку ведут при !д/hcp = 0,45-0,80 в каж. дом проходе. Кроме того, по меньшей мере один проход при обжатии по толщине осуществляют с !д /hcp = 0,71 0,80.

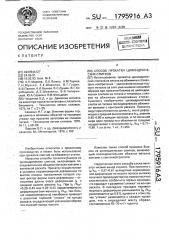

Зависимость "утяжки" А от !д/hcp при йрокатке цилиндрических слитков носит сложный немонотонный характер (см. чертеж, кривые 1 — 3 — прокатка цилиндрических слитков диаметром 730-750 мм из титановых сплавов типа ВТ вЂ” 1 — О, ОТ 4 — О, ВТ 20 соответственно на обжимном стане 1250).

Для всех титановых сплавов при переходе через !д hÄ = 0,43 — 0,44 интенсивность функции А = 1(!д /hcp) резко меняется. Действительно, при !д/hcp<0,43 "утяжка" в большей степени зависит от фактора формы очага деформации, чем при !д /hcp > 0,44.

Например, при изменении !д /hcp от 0,4 до

0,3 (на 0,1) "утяжка" увеличивается на 25-35 мм. При !д /hcp > 0,44 интенсивность функ-, ции Al = f (!д /hcp) резко падает, например, при изменении l д/hcp на туже величину(0,1)

"утяжка" увеличивается (уменьшается) нэ 510 мм.

Перегиб на графике функции объясняется тем, что абсолютное обжатие и длина очага деформации имеют непостоянную величину по ширине очага деформации, При !д/hcp = 0,69-0,70 "утяжка" не образуется, т.е. наблюдается переход к практически равномерной деформации по высоте очага деформации. При Ip /hcp > 0,70 "утяжка" имеет отрицательную величину, т,е, на концах раската появляется "выпуклость" в центральной части, так как центральные слои получают большую вытяжку, чем поверхностные, Таким образом, "утяжка" неизбежно образуется при прокатке с !д/hcp < 0,69, а режим прокатки при атом должен соответствовать задаче минимизации утяж- 4 ки, . При !д/hcp = 0,45 и более не только абсолютная величина "утяжки" в каждом проходе меньше, чем при !д/hcp< 0,43, но и суммарная (накопленная) "утяжка" близка к минимуму в силу резкого уменьшения интенсивности функции Ь= t (la /Ьcp)

При обжатии цилиндрического слитка в двух взаимно перпендикулярных направлениях суммарная "утяжка" больше в той пло- 5 скости, по которой больше суммарное обжатие, т.е. по толщине раската, Следовательно, для минимизации концевой обрези диаметром 730 — 750 мм и массой 6,0 т прокатывают по различным режимам обжатия в блюмы сечением 305х450 мм. Величину.обрези, соответствующую полному удалению

"утяжки", взвешивают, а величину "утяжки" замеряют.

В табл.,1 и 2 приведены результаты, полученные для слитков диаметром 750 и

730 мм соответственно, Масса обрези составляет 15 — 20 кг/т годного, Из табл, 1 следует, что в пределах режима отжатий /hcp = 0,45 — 0,74, причем в третьем пропуске при обжатии по толщине (д /hcp = 0,74, В пятом и седьмом пропусках осуществляют проглаживающие проходы для снятия уширения, предотвращая переполнение калибра, B девятом пропуске— контроль толщины, Из табл, 2 следует, что в пределах режима обжатий !д /hcp = 0,46 — 0,80, причем во втором пропуске при обжатии по толщине д /hcp = 0,80. В четвертом и шестом пропусках осуществляют и роглаживающие прохоСуществующий режим обжатий приведен в табл. 3 (диаметр 750 мм).

При существующем режиме лишь в двух

"пропусках из восьми !д /hcp > 0,44,а !д /hcgr

>0,70 не достигается ни в одном проходе. В шестом, восьмом, десятом и двенадцатом пропуске осуществляют проглаживание для снятия уширения и контроля толщины раската.

1795916

Таблица 1

* Кантовка на 90, Таблица 2

* Кантовка на 90О.

Формула изобретения

1. Способ прокатки цилиндрических слитков, включающий последовательное обжатие металла валками с кантовкой раската, отличающийся тем, что. с целью повышения выхода годного при прокатке титановых сплавов эа счет уменьшения концевой обрези, прокатку в каждом проходе. ведут с отношением длины очага деформации к средней высоте раската !д /hpp = 0,45-0.80 в каждом проходе, 2. Способ прокатки по п,1, о тл и ч а ю-. шийся тем, что по меньшей мере один проход при обжатии по толщине осуществляют с отношением!д /tlap = 0,71 — 0,80.

1795916

Таблица 3

* Кантовка на 90О, >оо

80 ео о,> о,z а,э о,п о,6 о,t о, Составитель П.Савельев

Техред M.Ìîðãåíòàë . Корректор

Редактор С. Кулакова

Производственно издательский комбинат "Патент", г, Ужгород, ул.Гагарина, 101

Заказ 439 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5