Способ изготовления пластинчатого теплообменника с перекрестным потоком теплоносителей

Иллюстрации

Показать всеРеферат

Использование: в способах изготовления пластинчатых теплообменников. Сущность изобретения: по крайней мере противоположные кромки пластин, соединенные сварными швами, подвергают после сварки деформационной обработке с образованием упрочняющих гофрированных участков. Отношение глубины гофра к шагу выбирают в интервале 0,04-0,16, что позволяет повысить малоцикловую прочность сварных соединений, 17 ил., 2 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 В 23 P 15/26

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ CCCP) ОПИСАНИЕ ИЗОБРЕТЕНИЯ .-- ь л;лт

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4784600/08 (22) 09.11.89 (46) 28.02.93. Бюл, N 8 (71) Украинский научно-исследовательский и конструкторский институт химического машиностроения (72) Д;Г;Ряузов, В.М.Долинский, А.Н.Дейнеко, Т.В,Ясногородская, В,Ф.Павленко, В.Ф,Лупярь и В.А.Заколотюк (56) Заявка ФРГ М 3637796, кл. F 26 F 9/02, 1988.

Патент Франции й. 2318398, кл. F 28 F 3/00, 1977.

Изобретение относится к способам изготовления пластинчатых теплообменников, содержащих сварные соединения, Цель изобретения — увеличение ресурсов.работы аппарата за счет повышения надежности сварных швов.

Это достигается тем, что в способе изготовления пластинчатых теплообменников с перекрестйым потоком теплоносителей, включающем штамповку теплопередающих пластин из листа, соединение пластин в пары при помощи первых сварных швов, сборку полученных пар пластин в пакет путем их наложения друг на друга и соединения вторыми сварными швами по противоположным кромкам с образованием каналов для рабочих сред (согласно изобретению) по . крайней мере противоположные кромки пластин, соединенные. вторыми сварными швами, подвергают после сварки деформа. ционной обработке с образованием упрочняющих гофрированных участков.

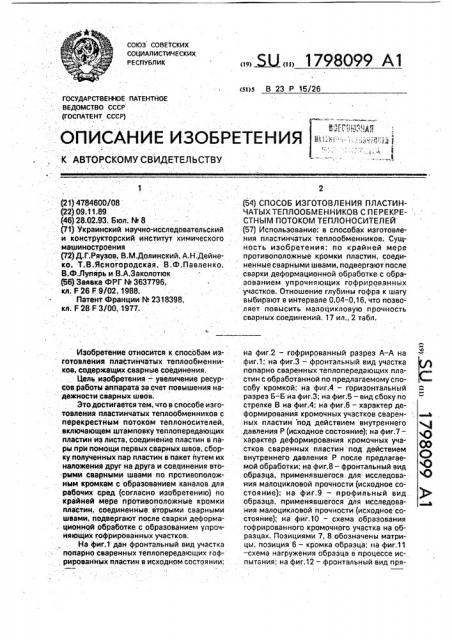

На фиг.1 дан фронтальный вид участка попарно сваренных теплопередающих гоф. рированных пластин в исходном состоянии;,;SU,, 1798099 А1 (54) СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЧАТЫХ ТЕПЛООБМЕННИКОВ С ПЕРЕКРЕСТНЫМ ПОТОКОМ ТЕПЛОНОСИТЕЛЕЙ (57) Использование: в способах изготовления пластинчатых теплообменников. Сущность изобретения: по крайней мере противоположные кромки пластин, соединенные сварными швами, подвергают после сварки деформационной обработке с образованием упрочняющих гофрированных участков. Отношение глубины гофра к шагу выбирают винтервале 0,,04-0,16, что позволяет повысить малоцикловую прочность сварных соединений, 17 ил., 2 табл. и ь на фиг,2 — гофрированный разрез А-А на фиг.1; на фиг.3 — фронтальный вид участка попарно сваренных теплопередающих пластин с обработанной по предлагаемому способу кромкой; на фиг.4 — горизонтальный разрез Б — Б на фиг,З; на фиг.5 — вид сбоку по стрелке В на фиг.4; на фиг.6 — характер деформирования кромочных участков сварен- . в ных пластин под действием внутреннего давления P (исходное состояние); на фиг,7— характер деформирования кромочных уча- @© стков сваренных пластин под действием внутреннего давления Р после предлагаемой обработки; на фиг.8 — фронтальный вид о образца, применявшегося. для исследова- О ния малоцикловой прочности (исходное состояние): нв фиг.9 — профильный вид образца, применявшегося для исследования макоцикловой прочности (исходное состояние); на фиг.10 — схема образования гофрированного кромочного участка на образцах. Позициями 7, 8 обозначены матрицы, позиция 6 — кромка образца; на фиг,11

-схема нагружения образца в процессе испытания; на фиг.12 — фронтальный вид пря1798099 моугольного сварного образца; íà фиг.13— сечение à — Г прямоугольного образца на фиг.12; на фиг.14 — вид Д сбоку прямоугольйого образца на фиг.12; на фиг.15-.сечение

Е-Е прямоугольного образца на фиг,12; на фиг,16 — схема испытательной установки для цйклического нагружения внутренним давлением среды; на фиг.17 — геометрические обозначения гофры, Способ осуществляют следующим образом, Штампованные из листа теплопередзющие пластины собираются попарно и по своим протйвоположным кромочным участкам соединяются с помощью первых сварных швов, образовав при этом канал для одной из сред. Затем полученные пары пластин собираются в пакет путем их наложения друг на друга и соединения вторыми сварными швами по йротиеойоложйым кромкам с образованием каналов для другой среды. После этого, по крайней мере. противоположные кромки пластин, соеди. ненных вторыми сварнчми швами, подвергают деформационйой обработке с обрззовзнием упрочняющих гофрированных участков. Собранный пакет пластин с обработанными предлагаемым методом кромками пластин герметично соединяют с корпусом теплообменника с помощью третьих сварных швов, образуя при этом обьединенные входные и выходные линии для теплоносителей.

Эффективность предлагаемого способа деформационной обработки сварных соединений была определена в процессе испытаний специально изготовленйых образцов (фиг.8, 9) нз малоцикловую усталость, 06разцы; изготовленные из стали 12Х-18Н10Т и титанового сплава ВТ1-0, были испытаны в режиме "жесткого" циклического нагружения. Сварные швы на образцах выполнены автоматической зргоно-дуговой сваркой, деформационная обработка швов с обраэовзйием гофрированных участков производилась путем сжатия под прессом кромки образца поз.6 между двумя матрицами поз.7, 8(фиг,10). Шйрина.гофрйраванной зоны составляла 6 мм.. Результаты экспериментальных исследований представлены в таблице 1.

Величина раскрытия пластин Л (фиг,11) для образцов из сталй 12Х:1 9Н1ОТ взята в 2 раза большей, чем для.образцов из титанового сплава ВТ-1-0 по причине более высокой пластичности этой стали и для сокращения времени испытаний, Как видно из приведенных результатов, мзлоцикловая прочность сварных соединений, упрочненных холодной деформационной обработкой, повйсилась примерно в 2 раза по сравнению с исходным состоянием для образцов из сплава ВТ1-0 и почти в 5 раз -для стали 12Õ18Í1ÎÒ. Это дает основания гово- . рить об эффективности предлагаемого спо.соба.

Для определения допустимой степени деформации шва нами были проведены дополнительные исследования гофрированных образцов с различной глубиной

10 гофрировки.

Для этого были изготовлены специальные образцы (фиг 12), предстзвляющйе со- . бой две прямоугольные пластины, сварен йые по контурам. Две противополож15 ные кромки сварены контактйой шовной сваркой (фиг,15), а две другие сварены аргонодуговой сваркой с проведением деформации кромок (фиг.11-, 13}.

8 верхйей пластине приварей штуцер

20 для подводки внутрь давления среды. Схема испытательной установки для циклического нагружения внутренним давлением среды представлена на фиг.16. Через штуцер по-. дается давление величиной 30 атм и сбрасы25 веется до О с частотой 40-60.циклов в час, . Зазор между зажимными плитами составляет 1 мм (на схеме для наглядности увеличен), .

Прямоугольйые образцы размером

150х120 мм (см. фиг,12 были изготовлены из

30 листовой стали 12Х18Н10Т толщиной 1,0 мм. Шаг гофрировки t составлял 25,0 мм, варьировалась только глубина Ь(фиг.17}, определяющая степень деформирования, Данные экспериментальных исследований приведены в табл.2.

Из таблицы видно, что циклическая прочйость образцов с небольшой глубйной гофрировки h = 1,0 мм при прочих равных условиях примерно на 25-307; выше, чем у

4о образцов в исходном Состоянии(54<> -2560 — 2910 циклов, см. ответ от 19.06;90).

При h = 2,0 мм количество циклов до разгерметизации шва примерно в 2 раза больше, чем при h - 1,0 мм и почти: s 3 раза

45 больше, чем в исходном состоянии. Дальнейшее увеличенйе глубины дает везначительнйй эффект.

Полученный результат можно объяснить взаимодействием двух факторов: ростом жесткости гофрзс увеличением глубины гофрировки, что определяет увеличение циклической прочности сварного соединения; ростом микроповреждений сварного

55 соединения при гофрировке: что определяет сниженив циклической прочности сварного соединения, Прй увеличении глубины гофрировки свыше 3-4 мм усиливается влияние второго-; что йрйведет куменьшению циклической проЧности сварного

1798099

Та бл и ца1 соединения. Поэтому дальнейшее увеличение глубины гофрировки нецелесообразно..

Кроме того. увеличение глубины гофри-. ровки связано с определенными техниче скими трудностями, обусловленными 5

: повышением усилия штамповки.

Таким образом, экспериментально установлен оптимальный интервал степени деформации при гофрировке кромок, который можно выразить через соотношение 10 глубины и шага гофрировки:

0,04< Ь/t< 0,16 . Способы реализации предлагаемой деформационной обработки сварных соединений могут варьироваться в зависимости 15 оттехнической оснащенности предприятия, от габаритов и конструктивных особенностей обрабатываемого объектива. Возможно осуществление гофрировки швов

«ороткими.участками при помощи неслож- 20 ного рычажного устройства с пневмо- или гидроприводом, в ряде случаев может быть оправдано гофрирование швов одновременно по всему периметру под прессом в специальном штампе, 25

Повышение малоцикловой прочности сварных соединений должно дать значительное увеличение ресурса работы пластинчатых теплообменных аппаратов.

Изобретение может быть реализовано в химическом машиностроении при производстве пластинчатых теплообменных аппаратов, Формула изобретения

Способ изготовления пластинчатого теплообменника с перекрестным потоком теплоносителей, включающий штамповку теплопередающих пластин из листа, сборку их попарно. путем наложения одна на другую, сварку собранных йлзстин между собой по кромкам с двух противоположных сторон, сборку сваренных пар в.пакет и сварку указанных пар пластин между собой по кромкам смежных пластин с двух других противоположных сторон, отличающийся тем, что, с целью увеличения ресурса работы теплообменника засчетповышения надежности сварных швов, сваренные между собой кромки по крайней мере смежных теплопередающих пластин подвергают после сварки деформационной обработке с образованием упрочняющих гофрированных участков, при этом отношение глубины гофра к шагу . выбирают в интервале 0,04 — 0,16, 8

1798099

Риг. 2

Тэблица2

1798099

1798099

1798099

1798099

1198099

Составитель А;Дейнеко .

Техред М;Моргентал Корректор M.Максимишинец

Редактор

Заказ 739 Тираж . Подписное

БНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/б

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101