Устройство для ионного азотирования полых стальных изделий

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 С 23 С 8/36

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛ ЬСТВУ (21) 4900571/02 (22) 12.11.90 (46) 07.03.93. Бюл. ¹ 9 (71) Центральный научно-исследовательский институт металлургии и материалов (72) А.В. Калинин, B,Н. Кеткин и В.М, Лепская (56) Патент ФРГ ¹3408053,,кл. С 23 С 11/14, 1984, Патент Франции ¹ 2446326, кл. С 23 С

11/16, 1980, (54) УСТРОЙСТВО ДЛЯ ИОННОГО АЗОТИРОВАНИЯ ПОЛЫХ СТАЛЬНЫХ ИЗДЕЛИЙ

Изобретение относится к устройствам для упрочнения методом ионного азотирования полых стальных изделий и может быть использовано при изготовлении деталей типа труб, втулок, гильз, шпинделей и т. и.

Цель изобретения — расширение технологических возможностей путем проведения одновременной двухсторонней обработки изделий различных типоразмеров и повышения производительности.

Для этого устройство для ионного азотирования полых стальных изделий, содержащее камеру, рабочий полый анод с отверстиями и приспособление для центровки и изоляции изделий, снабжено установленным в центре камеры

„„Я „„1799928 А1 (57) Изобретение относится к устройствам для ионного азотирования полых стальных изделий типа цилиндра. В центре камеры устройства установлен дополнительный анод с фланцами 5, на которых размещаются изделия 11. Для центровки и изоляции изделий имеется приспособление, состоящее из кольца 6, выполненного из диэлектрического материала, имеющего отверстие

7 для свободной циркуляции насыщающего газа и воздействия плазмы и проточку 8, в которой установлено металлическое опорное кольцо 9 с гнездом 10 для изделия. 3 ил. вспомогательным и дополнительными рабосоосными с отверстиями фланцев для прохода газа, и с проточками и опорных металлических колец с гнездами для изделий, установленных в проточках диэлектрических колец.

Установка рабочих анодов с отверстиями по периметру камеры и дополнительного анода в центре позволяет проводить равночими анодами, причем рабочие аноды выполнены с фланцами и отверстиями и ) расположены эквидистантно относительно вспомогательного по периметру камеры, а приспособление для центровки и изоляции

1), ) выполнено в виде расположенных на фланГМЪ цах диэлектрических колец с отверстиями, 1799928 мерный нагрев внутренней и внешней поверхностей детали, При этом предлагаемая конструкция приспособления для центровки и изоляции изделия не закрывает концевые части детали и обеспечивает свободную циркуляцию насыщающего газа и воздействие плазмы тлеющего разряда в совокупности с выполнением диаметра рабочего анода 0,5 — 0,8 от внутреннего диаметра изделия, что, в свою очередь, обеспечивает равномерность двустороннего нагрева.

Предлагаемая конструкция устройства позволяет одновременно использовать несколько рабочих анодов различного диаметра и высоты (в отличие от одного в известных устройствах) в зависимости от типоразмера детали, что расширяет технологические возможности устройства. При установке рабочих анодов по периметру камеры обеспечивается использование их в количестве, удовлетворяющем требования производства и позволяет повысить производительностьь устройства.

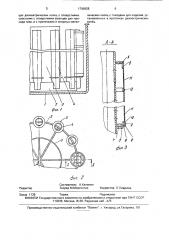

На фиг. 1 изображено предлагаемое устройство, вид спереди; на фиг, 2 — то же, вид в плане; на фиг. 3 — разрез А — А на фиг. 2.

Устройство. включает камеру 1 с основанием 2, в центре которого установлен дополнительный анод 3, а по периметру— рабочие аноды 4 с фланцами 5, Устройство имеет приспособление для центровки и изоляции изделия 11 на рабочем аноде 4, состоящее из кольца 6, выполненного из диэлектрического материала, имеющегб отверстие 7 и проточку 8, в которой установлено опорное металлическое кольцо 9 с гнездом 10 для установки изделия 11, Для размещения и сборки на одном аноде 4 нескольких изделий имеются переходные кольца 12, Для обработки изделий различных типоразмеров используют сменные рабочие аноды 4 с внешним диаметром, равным 0,5—

0,8 внутреннего диаметра изделия, Ионное азотирование изделий с помощью устройства производится следующим образом. Предварительно собирается приспособление для центровки и изоляции изделия, для чего на фланец 5 анода 4 устанавливается кольцо 6, в проточку 8 которого устанавливается опорное кольцо 9 с гнездом 10, На анодах 4 устанавливаются изделия 11, торцы которых помещаются в гнездах 10 опорных колец 9. Изделия в сборке с анодами загружают в камеру 1, подключают изделия к катоду. B макет иэделия или переходное кольцо 12 устанавливают термопару для измерения температуры насыщения. Герметизируют камеру с помощью крышки, откачивают воздух и под5

55 ают в качестве рабочего газа диссоциированный аммиак, после чего осуществляют разогрев до температуры насыщения и выдержку с последующим охлаждением до

200 С. Затем извлекают готовые изделия из камеры, Проводили двустороннее ионное азотирование в камере с рабочим пространством, имеющим высоту 1000 мм и диаметр 1000 мм. Упрочнению подвергались гильзы дизелей высотой 280 мм, диаметром внутреннего отверстия 150 мм в количестве 40 шт. по

4 гильзы на каждом из 10 рабочих анодов диаметром 90 мм, а также цилиндры пневмоударников высотой 370 мм диаметром 92 мм вколичестве 6 шт,,по 3 на каждом из двух анодов диаметром 70 мм. Детали изготовлены из стали 38Х2МЮА, Процесс проходил при температуре 520

«10 С в среде полностью диссоциированного аммиака под давлением 250 — 400 Па в течение 10 ч. Максимальная разница температур в любых двух точках камеры не и ревышала 20 C.

После данного режима упрочнения азотированный слой имеет следующие характеристики; поверхностная твердость

1000 — 1100 HRC, толщина слоя 0,35 — 0,40 мм, Изучение свойств упрочненного слоя поверхностей иэделий на разных по высоте уровнях азотироBGHия показало, что поверхностная твердость и толщина слоя одинаковы, что говорит о равномерности нанесения покрытий по высоте камеры, Изменения размеров тонкостенных гильз и цилиндров после обработки не наблюдалось.

Таким образом, использование предлагаемого устройства для ионного азотирования изделий позволяет обеспечить равномерное двустороннее упрочнение изделий и тем самым повысить качество.

Формула изобретения

Устройство для ионного азотирования полых стальных изделий, содержащее камеру, рабочий полый анод с отверстиями и приспособление для центровки и изоляции изделий, о т л и ч а ю щ е е с я тем, что, с целью расширения технологических возможностей путем проведения одновременной двухсторонней обработки изделий различных типоразмеров и повышения производительности, устройство снабжено установленным в . центре камеры вспомогательным и дополнительными рабочими анодами, причем рабочие аноды выполнены с фланцами с отверстиями и расположены эквидистантно относительно вспомогательного по периметру камеры, а приспособление для центровки и изоляции выполнено в виде расположенных на флан1799928

Составитель А,Калинин

Техред М,Моргентал Корректор Л.Ливринц

Редактор

Заказ 1139 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент". г. Ужгород, ул.Гагарина, 101 цах диэлектрических колец с отверстиями, лических колец с гнездами для изделий, уссоосными с отверстиями фланцев для про- тановленных в проточках диэлектрических хода газа, и с проточками и опорных метал- колец.