Способ переработки металлокордных шин

Иллюстрации

Показать всеРеферат

Использование: измельчение шин с металло кордом. с высокой эффективностью. Сущность изобретения: зазор между выполненными параллельными ребрами матрицы и пуансона в сомкнутом состоянии выбирают в пределах 0,4...0,5 двойной толщины боковой стенки шины. Толщину ребер выбирают в пределах 2,5.„4,0 величины зазора между ребрами матрицы и пуансона. При воздействии пуансоном на охлажденную шину, размещенную на ребрах матрицы, резина отделяется от корда. 2 ил., 2 табл.

COIO3 СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 В 29. В 17/02

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ПАТЕНТУ

1 (21) 4886450/05 (22) 29.11.90 (46) 30.03.93. Бюл. ¹ 12 (71) Специальное конструкторское технологи-. ческое бюро по криогенной технике с опытным производством Физико-технического института низких температур АН УССР (72) В.Д.Сухих, А.П. Назаренко и В.Ф.Солянка (73) Специальное конструкторско-технологическое бюро по криогенной технике с опытным производством Физико-технического института нижних температур АН Украины (56) Патент Великобритании ¹ 1438278, кл, В 02 С 19/18, 1976.

Авторское свидетельство СССР № 408825, кл. В 02 С 19/00, 1972.

Авторское свидетельство СССР

¹1214445,,кл. B 29 В 17/02, 1984.

Изобретение относится к области переработки изношенных эластомеров, более конкретно, изношенных шин, армированных металлокордом. охлажденных до состояния охрупчивания.

Цель изобретения — повышениеэффективности переработки шин с металлокордом.

Достигается тем, что зазор между выполненными параллельными ребрами матрицы и пуансона в сомкнутом состоянии . выбирают в пределах 0,4„,0,5 двойной толщины боковой стенки шины, а толщину ре6ер в пределах 2,5...4,0 величины зазора между ребрами матрицы и пуансона.

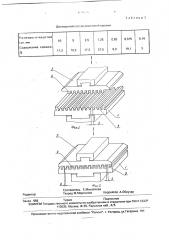

На фиг.1 изображена схема .устройства для осуществления способа в резомкнутом,, Я2„, 1806055 А3 (54) СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛОКОРДНЫХ ШИН (57) Использование: измельчение шин с металлокордом. с высокой эффективностью, Сущность изобретения: зазор между выполненными параллельными ребрами матрицы и пуансона в сомкнутом состоянии выбирают в пределах 0,4...0,5 двойной толщины боковой стенки шины. Толщину ребер выбирают в пределах 2,5...4,0 величины зазора между ребрами матрицы и пуансона. При воздействии пуансоном на охлажденную шину, размещенную на ребрах матрицы, резина отделяется от корда. 2 ил., 2 табл, состоянии: на фиг.2 — то же в сомкнутом состоянии.

На матрице 1 и пуансоне 2 разрушителя, например, ковочного молота установле- О ны параллельные ребра 3 и 4 (Л соответственно, Ребра 3 на матрице 1 смещены на половину шага относительно ребер

4 пуансона 2. Экспериментально было установлено, что самое большое количество резиновой крошки (до 75 ь) получают при выполнении зазора д между ребрами матрицы и пуансона в сомкнутом состоянии в . пределах 0,4...0,5 двойной толщины боковой стенки шины, а толщину каждого ребра

8 в пределах 2,5...4,0 величины зазора меж18060!;5

Таблица 1

Отделение резины в зависимости от размеров параметров д и S ду ребрами 3 матрицы 1 и ребрами 4 пуансона 2.

При отклонении величины зазора между ребрами и толщины ребра от указанных выше параметров выход резиновой крошки 5 в процессе дробления уменьшается (см. таблицу 1).

Пример осуществления способа. Охлажденную до состояния охрупчивания (193

К) шину помещают на матрицу 1 (фиг.1) и с помощью пуансона 2 наносят 5...7 ударов с энергией (например; для шин размером от

240 Р508 до 320 Р508) приблизительно равной 28 кДж. При первых ударах происходит деформация шины в вертикальной плоско- 15 сти по линии беговой дорожки в плоское тело. При этом отделяется резина, от металлического и текстильного корда.

Предлагаемый способ целесообразно использовать при переработке шин с метал- 20 локордом размерами от 240 P 508 до 302 P

508. Шины таких размеров наиболее распространены. Размер рабочего стола и энергию ковочного молота выбирают из условия разрушения самой большой шины, все остальные шины дробят с запасом энергии удара.

Поскольку температура охрупчивания металлического и текстильного кордов значительно ниже, чем резины, корд не разру- 30 шается. Благодаря параллельному размещению ребер условия разрушения по всей поверхности шины одинаковы. Это позволяет уже на первой стадии дробления (продолжительностью до 30 сек) обеспечить получение 33 g, резины с дисперсностью менее t,25 мм, которая может служить товарной продукцией регенеративных заводов.

Остальные 67Д резиновой крошки имеет дисперсность не выше 20 мм (см. табл.2), Формула изобретения

Способ переработки металлокррдных шин. при котором охлажденную до состояния охрупчивания резины шину размещают на матрице и воздействуют пуансоном, причем на мембране и пуансоне на плоскостях, обращенных навстречу друг другу, вы полнены ребра, ребра на матрице в сомкнутом состоянии расположены с зазором относительно ребер пуансона и смещены на половину шага, отличающийся тем, что, с целью повышения эффективности криодробления шин, зазор. между выполненными параллельными ребрами матрицы и пуансона в сомкнутом состоянии выбирают в пределах 0,4...0,5 двойной толщины боковой стенки шины, а толщину ребер — в пределах

2,5...4,0 величины зазора между ребрами матрицы и пуансона. таблица 2

Дисперсный состав резиновой крошки мг. 2

Составитель Е.Михайлова

Техред M. Moðãå Hòàë Коррекхор А.Обручар

Редактор

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101

Заказ 959 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035,.Москва, Ж-35, Раушская наб., 4/5