Способ получения кристаллического арсенида галлия

Иллюстрации

Показать всеРеферат

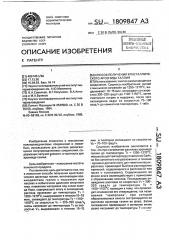

Использование: синтез разлагающегося соединения. Сущность изобретения: галлий с мышьяком нагревают до 1250-1270°С, выдерживают 10-15 мин, охлаждают со скоростью 300-320 град/ч до 1100-1150°С. затем повторяют нагрев и выдержку, после чего охлаждение ведут со скоростью 70-100 град/ч до комнатной температуры. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (st)5 С 30 В 15/00, 29/40

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) йй

< ) g), .< Р.

) 4 И) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ПАТЕНТУ м м Ф

1 (21) 4891451/26 (22) 17,12.90 (46) 15.04.93. Бюл. М 14 (71) Научно-исследовательский институт материаловедения им. А.Ю.Малинина (72) B.À.Ñàâåëüåâ; В.Г.Косушкин, B.À.Àíòîнов и M.À.Áóëåêoâ (73) Научно-исследовательский институт материаловедения (56) Патент Франции Q 2549500, кл. С 30 В

15/00, опублик. 1984, Заявка Японии

М 60-58199, кл. С 30 В 39/42, опубл ик. 1985.

Изобретение относится к технологии полупроводниковых соединений и может быть использовано для синтеза разлагающихся полупроводниковых соединений, содержащих летучий элемент, в частности для арсенида галлия.

Цель изобретения — повышение чистоты конечного продукта.

Поставленная цель достигается тем, что в известном способе получения кристаллического арсенида галлия, включающем взаимодействие галлия с мышьяком при нагреве и избыточном давлении инертного газа, плавление материала под слоем оксида бора, содержащего влагу и охлаждение, расплав нагревают до температуры Т1

1250-1270 С, выдерживают в течение 10-15 мин„охлаждают до температуры Tz - 11001150 С со скоростью V> - 300-320 град/ч вновь нагревают до температуры Т1 со скоростью Ч1,, выдерживают в течение 10-15

„„5U„„ 1809847 А3 (54) СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО АРСЕНИДА ГАЛЛИЯ (57) Использование: синтез разлагающегося соединения, Сущность изобретения: галлий с мышьяком нагревают до 1250 — 1270 С, выдерживают 10-15 мин, охлаждают со скоростью 300-320 град/ч до 1100-1150 С, затем повторяют нагрев и выдержку, после чего охлаждение ведут со скоростью 70-100 град/ч до комнатной температуры. 1 табл. мин. и повторно охлаждают со скоростью.

Чг = 70 — 100 град/ч.

Сущность изобретения заключается в том, что при нагревании расплава арсенида галлия до температуры T1 = 1250-1270 С, повышающей температуру плавления GaAs, но без заметного его разложения, в течение, времени, достаточного для гомогенизации C) расплава,. происходит быстрое растворение Q примесей, содержащихся в рэсплаве (в том QQ числе и тугоплавких). Содержащаяся во ф флюсе влага взаимодействует с примесями с образованием окислов. Последующее охлаждение расплава со скоростью Ч1 = 300320 град/ч до температуры Tz

1100-1150 С приводит к тому, что происхо- Ы дит мгновенное его отверждение, так называемая "заморозка", при которой образовавшиеся окислы экстрагируются из расплава арсенида галлия во флюс. Затем, охлаждение прекращают и материал вновь резко нагревают до температуры Т1 со ско1809847 ростью Ч и выдерживают в течение времени,. достаточного для гомогениэации, и далее охлаждают по заданной программе со скоростью Ч = 70-100 град/ч. В результате происходит кристаллизация в форме однородного поликристаллического слитка.

Предлагаемое техническое решение позволяет повысить чистоту арсенида галлия за счет "термохимического удара", происхо-. дящего при резком охлаждении расплава — 10

"заморозка".

Нагрев до температуры менее 1250 С .снижает чистоту арсенида галлия, поскольку в расплаве остаются некоторые примеси частично нерастворенными (особенно туго- 15 плавкие) и неокисленными (растворимость оксидов в расплаве арсенида галлия уменьшается с уменьшением температуры нагрева), Перегрев расплава выше 1270 С также 20 снижает чистоту арсенида галлия, поскольку в этом случае усиливается эффект взаимодействия расплава со стенками реакционного контейнера, что способствует большому переходу фоновых примесей из 25 материала контейнера в расплав. Одновременно при такой температуре заметно возрастают потери мышьяка. Нарушается стехиометрия материала, а это затрудняет в дальнейшем использование арсенида гал- 30 лия в производстве монокристаллов полуизолирующего арсенида галлия с высокими электрофизическими параметрами для сверхскоростных ИС.

При выдержке расплава менее 10 мин 35 снижается чистота арсенида галлия, так как не обеспечивается полная гомогенизация расплава и тем самым полностью не исключаются остаточные скопления гетерогенных центров, а выдержка более 15 мин, просто 40 нецелесообразна, поскольку увеличивает потери мышьяка.

Охлаждение расплава до температуры менее 1100 С ведет к снижению чистоты арсенида галлия, что связано с удлинением 45 процесса кристаллизации и большем контактированием с контейнером во времени. . Экспериментально установлено, что при этой температуре материал уже полностью закристаллизован и дальнейшее снижение 50 температуры для поликристаллического арсенида галлия нецелесообразно. При температуре. выше 1150 С и имеющемся в камере установки осевом температурном градиенте снижается чистота арсенида гал- 55 лия вследствие неполного извлечения примесей из расплава, связанной со спонтанной кристаллизацией.

При скорости охлаждения менее 300 град/ч эффективность очистки ниже, чем в предлагаемом оптимальном диапазоне, скорость охлаждения более 320 град/ч труднодостижима технически и не повышает эффективность ояистки по таким примесям как кремний и марганец.

Охлаждение расплава с целью кристаллйзации со скоростью менее 70 град/ч снижает чистоту арсенида галлия и производительность процесса, а охлаждение со скоростью выше 100 град/ч приводит к мелкокристаллической структуре слитков и большей вероятности спонтанной кристаллизации со снижением степени чистоты арсенида галлия.

Полнота окисления примесей влагой определяется концентрацией остаточной воды в оксиде бора и его массой, температурой расплава, временем контакта расплава с влажным флюсом и перемешиванием расплава, При получении кристаллического арсенида галлия количество флюса-оксида бора берут по массе в 2-3 раза больше обычной загрузки флюса по способу прототипу, Содержание влаги во флюсе 0,1-0,24 .

При меньшей массе флюса экстракция окисленных примесей уменьшается, что приводит к снижению чистоты получаемого кристаллического арсенида галлия. Использование массы флюса больше чем в 3 раза обычной загрузки необоснованно ведет к усложнению конструкции оснастки для синтеза, условий нагрева и режимов ведения процесса и не дает заметного эффекта по повышению чистоты арсенида галлия.

Экспериментально установлено, что двукратный перегрев расплава арсенида галлия до температуры 1250-1270 С и резкое охлаждение приводит к.повышению чистоты арсенида галлия. Такой прием ведет к ускоренному растворению примесей и в последующем при выращивании из такого материала монокристаллов арсенида галлия к прекращению их действия как центров гетерогенного образования зародышей при кристаллизации и тем самым к уменьшению вероятности двойникования кристалла.

Пример 1. Кристаллы арсенида галлия получают на установке "Синтез".

В тигель из пиролитического нитрида бора высокой чистоты загружают 1,52 кг мышьяка марки ОСЧ17-4 (с учетом перегрева берут избыток мышьяка), 1,5 кг галлия чистотой 99,9999 и 0,8 xr оксида бора с остаточным содержанием влаги во флюсе

0,14 rio массе. Тигель устанавливают в тепловое устройство камеры установки

"Синтез", После осуществления загрузки камеру установки закрывают, вакуумируют ее до остаточного давления 10 мм рт.ст, за1809847 полняют инертным газом — азотом до давления 21 атм и начинают нагревать флюс и загрузку в тигле до температуры синтеза

610 С.

В результате реакции между мышьяком 5 и галлием в тигле образуется расплав арсенида галлия, покрытый слоем флюса. Затем нагревают расплав до температуры 1260 С и выдерживают в течение 12 мин. После этого проводят охлаждение расплава со 10 скоростью 310 град/ч до температуры

1125 G. Вновь нагревают материал до температуры 1260 С со скоростью 310 град/ч, . выдерживают 12 мин. и далее по заданной программе от Э ВМ охлаждают со скоростью 15

85 град/ч.

Таким образом получают кристаллический арсенид галлия с суммарным содержа- . нием остаточных примесей на уровне 1,20 10«смз. Остальные примеры выполнения 20 приведены в таблице, где примеры 2-11 выполнены в пределах, заявленных в формуле изобретения, с 12-21 показан выход за пределы, а пример 23 выполнен по способупрототипу.. 25

Проведенные дополнйтельные испытания полученного материала в процессах выращивания монокристаллов полуизолирующе о арсенида галлия показали, что подвижность

30 носителей заряда в выращенных монокристаллах была выше 4500 см /В с, выращивание bio способу-прототипу обеспечило подвижность носителей заряда в монокристаллах на уровне 3842 см /В с, 2

Использование предлагаемого способа обеспечивает по сравнению с прототипом получение более чистого арсенида галлия;

1) снижение суммарного содержания примесей;

2) увеличение подвижности носителей заряда с 3342 до 4598 cM2/B с.

Формула изобретения

Способ получения кристаллического арсенида галлия, включающий нагрев и взаимодействие исходного галлия с мышьяком под слоем влагосодержащего оксида бора при повышенном давлении инертного газа и охлаждение до комнатной температуры со скоростью 70 — 100 град/ч, о т л и ч а ю щ и йсятем,,что,,c целью повышения чистоты конечного продукта, нагрев ведут до 1250—

1270 С, проводят выдержку в течение 10 — 15 мин и охлаждение до 1100 — 1150 С со скоростью 300-320 град/ч, затем с этой же скоростью повторяют нагрев и выдержку, после чего проводят охлаждение до комнатной температуры, Время выдержки, мин

Температура охлаждения расплава при

"термоударе" (T) ОС

Скорость охлаждения расплава

СэАз под флюсом ., (Ч1),.

r а /ч

Скорость охлаждения расплава после

"термоудара" (Ч2) га/ч

Суммарное содержание, примесей, см

Температура нагрева расплава до и после

"термоудара" (Т), ОС

Подвижность заряда, см /Вс

" 320

: 310

310

12..12

15 12

12

12

18

1

3

5.

8

11

12

13

15 t6

1260 j260

1090

85 85

1,20 10

1,32 10«

1 4110«

1,25 10, 1,61 10

1,28.10" 1,4910«

1,33 10«

1,52 10

1,70 10«

2,10 101

6,10 10«

6,30 10«

1,12 10"66

7,13 10"55

8,10 10«

4598

4592

4576

4596

4512

4592

4532

4589

4509

3961

3932

3908

3937

3923

1809847

Продолжение таблицы

Составитель А.Попов

Техред М.Моргентал Корректор В.Петраш

Редактор Л.Пигина

Производственно-издательский комбинат "Патент", г. Ужгород, ул,Гагарина, 101

Заказ 1297 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская нэб., 4/5