Способ установки тяжелых заготовок на круглошлифовальном станке

Иллюстрации

Показать всеРеферат

Использование: для наружного круглого шлифования тяжелых заготовок. Сущность изобретения: заготовку базируют на упругие вертикальные опоры и закрепляют ее в центрах. Осуществляют предварительное сжатие упругих элементов опоры, а величину перемещения опоры в вертикальном направлении выбирают по формуле: h 0,95(D - d)/2, где d - минимальный диаметр конуса центра, D - максимальный диаметр конуса центрового отверстия на торце заготовок.2 ил.

союз советских

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)я В 24 В 5/04

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ПАТЕНТУ (21) 4860535/08 (22) 20,08.90 (46) 23.04.93. Бюл, ¹ 15 (71) Научно-производственное объединение по механизации, роботизации труда и со-. вершенствованию ремонтного обеспечения на предприятиях черной металлургии " lepметмеханизация" (72) Ю,Л.Урин, И.Б,Свирский, Б,Л.Резников, И.И.Розенблюм, А,Ф,)Киргалов и В,Ф,Лушников (73) Научна-производственное объединение

"Машиноведение" (56) Авторское свидетельство СССР

¹ 1422536, кл, В 24 В 5/04, 1988.

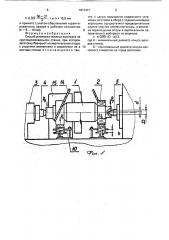

Изобретение относится к технологии и оборудованию для обработки резанием, в частности к наружному круглому шлифованию тяжелых заготовок, например тяжелых прокатных валков, На фиг, 1 схематично показан круглошлифовальный станок, на котором реализуется заявляемый способ установки тяжелых заготовок с установленной на станке в центрах заготовкой (прокатным валком), на фиг.

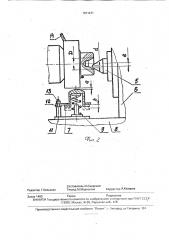

2 — взаимное расположение элементов станка и торца валка в момент надевания валка на передний центр.

Способ установки тяжелых заготовок, с преимущественно прокагных валков в сборе с подшипниковыми корпусами (подушками) на круглошлифованый станок с упругими вертикальными опорами (поджимами) заключается в следующем.

До начала установки валка 1 с подшипниковыми подушками 2 на станок пиноль

„„50„„1811471 А3 (54) СПОСОБ УСТАНОВКИ ТЯЖЕЛЬ!Х 3АГОТОВОК НА КРУГЛОШЛИФОВАЛЬНОМ

СТАНКЕ (57) Использование: для наружного круглого шлифования тяжелых заготовок. Сущность изобретения. заготовку зируют на упругие вертикальные опоры и закрепляют ее в центрах. Осуществляют предварительное сжатие упругих элементов опоры, а величину перемещения опоры в вертикальном направлении выбирают по формуле:

h 0,95(D — d)/2, где d — минимальный диаметр конуса центра, D — максимальный диаметр конуса центрового отверстия на торце заготовок. 2 ил. задней бабки 3 вместе с установленным в (/) ней центром 4 отводится в заднее положение, чтобы обеспечить возможность опускания валка 1 на станок без соприкосновения с центром 5 передней бабки 6 и центром 4 задней бабки 3. Упругие вертикальные опоюе и ры (поджимы) 7, размещенные на станине 8 станка, поджимают вниз до их крайнего вер- О© хнего положения, (деформируя при этом упругие элементы, например стальные 4 пружины 9) путем воздействия на бурты ф под>кимов 7упорами в виде пластин-ограничителей 10 и закрепляя эти ограничители на нужной высоте относительно стоек 11 при помощи регулировочных прокладок 12 и га-; ек 13. Затем валок 1 в сборе с подушками 2, подвешенный к траверсе мостового крана парой монтажных канатов 14, подается краном в поперечном (относительно ос«центров станка) направлении в сторону шлифовальной каретки 15 и одновременно

1811471

e=h+a, 20

30 (2) е ((1 — k), 35

h 0,95 — 2 — )

0 — d (3) 50

55 опускается, не касаясь центров 4 и 5, до тех пор, пока зазор между нижней гранью.подушки 2 и поджимом 7 не достигнет величины А, минимальной по возможностям точности механизма подъема крана. Затем выполняется надвижение валка 1 в осевом направлении в сторону передней бабки 5, одновременно позиционируя валок 1 в горизонтальном поперечном направлении таким образом, чтобы передний центр 5 своим торцом вошел в соответствующее центровое отверстие валка 1. При этом, благодаря тому, что валок висит на длинных канатах, усилие его позиционирования в поперечном направлении мало, что позволяет беэ труда прицелить центровое отверстие надвигаемого валка по переднему центру 5.

После того, как торец валка 1 надет на центр

5, т.е. плоскость торца валка 1 подведена к передней бабке 6 ближе торца центра 5 на

5 ... 15 мм (препятствующие выскакиванию центра из центрового отверстия), продолжают опускание валка 1 с подушками 2 на упругие опоры-поджимы 7 до полного ослабления канатов. При этом поджимы 7 опускаются вниз иэ своего верхнего положения, между буртами паджимов 4 пластинами-упорами 10 появляются зазоры, а пружины 9 через поджимы 7 воздействуют на подушки 2 валка 1, уравновешивая его, причем при правильном выборе величин жесткости и предварительного поджатия пружин 9 поджимов 7, ось валка 1 должна . приближенно совпасть с осью центров станка. После ослабления канатов 14 осевым надвижением пинали задней бабки 3 с центрам 4 осуществляется зажим валка 1 в центрах 4 и 5, т,е. заготовка окончательно установлена на станок в рабочее положение для шлифовки. В этом положении, крайнем нижнем для поджимов 7, устанавливается зазор h между буртами поджимов 7 и огра. ничителями 10 соответствует ходу поджимов 7 из верхнего (исходного) в нижнее (рабочее) положение. Наличие этого зазора гарантирует, что уравновешивающие усилия поджимов 7 полностью передаются на подушки 2 валка 1, разгружая центры 4 и 5.

Затем выполняется шлифование и после него- снятие обработанного валка 1 со станка, при этом поджимы 7 возвращаются s исходное положение, останавливаясь ограничителями 10.

Реализация описанного способа установки валка на шлифовальный станок с вертикальными упругими опорами требует, с одной стороны, чтобы величина h была заве, домо больше суммы возможных неточностей монтажа и изготовления поджимов 7, ограничителей 10, подушек 2, а также возможного непостоянства размеров подушек

2 от оси до их опорной поверхности. Это может составить порядка 2 ... 5 мм для относительно легких (до 10-15 т) валковых комплектов и порядка 5 ... 10 мм для крупных (до

40 т и более) валковых комплектов, работающих в наиболее мощных непрерывных листовых станах, С другой стороны, чтобы обеспечить воэможность горизонтального позиционирования валка 1 беэ контакта подушек 2 с поджимами 7, необходимо чтобы при установке на станок валок 1 был поднят по сравнению со своим рабочим положением (в центрах 4 и 5) на величину где а — минимально реализуемый, исходя иэ возможной точности механизма подъемаопускания крана при опускании валка, зазор между подушкой 2 и поджимом 7, составляющий, как правило, от 1 до 5 мм, Из той же фиг, 2 нетрудно увидеть, что для устранения возможности непопадания центра 5 в центравое отверстие валка 1 при его осевой надвижке должно быть соблюдено условие где б — минимальный диаметр конуса центра;

0 — максимальный номинальный диаметр конуса центрового отверстия на торце валка, k — коэффициент, учитывающий связанные с реальными погрешностями изготовления возможные отклонения диаметров от номинальных размеров и не превышающий для реальных прокатных валков 0,05 ... 0,20.

Из вышеуказанного, условие(2) с учетом (1), может быть записано в виде что реально ограничивает величину возможных значений h, Например, для реального устройства, реализующего заявляемый способ установки тяжелых заготовок (прокатных валков) на круглошлифовальном станке валки имели центровые отверстия В25 по ГОСТ 14034-74 (угол конуса 60) с D 56 мм, минимальный диаметр конуса центров (номинальный) составлял d 21 мм. При этом в соответствии с (3), учитывая относительную легкость валков (Еп 10т), было onределено ограничение

1811471

h <09

< 56 — 21, т.е, Ь <15,8 мм и принято с учетом обеспечения гарантированного зазора в рабочем положении (и -8 ... 10мм).

Формула изобретения

Способ установки тяжелых заготовок на круглошлифовальном станке, при котором заготовку базируют на вертикальные опоры с упругими элементами и закрепляют ее в центрах станка, отличающийся тем, что, с целью повышения надежности установки заготовок в сборе с подшипниковыми . корпусами, осуществляют предварительное сжатие упругих элементов опоры, а величи5 ну перемещения опоры в вертикальном направлении h выбирают по формуле

h <0,95 (О- d)/2, где d — минимальный диаметр конуса центров станка;

10 D — максимальный диаметр конуса центрового отверстия на торце заготовок.

1811471

Составитель И.Свирский

Техред M.Ìîðãåíòàë Корректор А.Козориз

Редактор Г. Бельская

Производственно-издательский комбинат "Патент", r. Ужгород, ул,Гагарина, 101

Заказ 14á0 Тираж Подписное

8НИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5