Способ изготовления прецизионных тонкопленочных резисторов

Иллюстрации

Показать всеРеферат

Изобретение относится к электронной технике, в частности к технологии изготовления прецизионных тонкопленочных резисторов . Цель изобретения-повышение термостабильности - достигается тем, что способ включает в себя осаждение в вакууме на партию керамических подложек пленочных резистивных материалов на основе хрома, железа, алюминия, титана, двуокиси кремния, отжиг на воздухе нескольких выработок из партии в течение 1 ч при различных температурах в интервале 500-540°С, охлаждение заготовок до комнатной температуры , формирование контактных узлов резисторов, определение величин получен ных значений ТКС и стабильности, выбор по полученным данным оптимальных значений температуры отжига, обеспечивающих получениезаданных значений ТКС и стабильности , отжиг на воздухе в выбранных режимах всей партии заготовок резисторов, формирование контактных узлов, термотренировку резисторов при температуре от 420 до 470°С в течение 0,5 до 12 ч, выборочный контроль ТКС резисторов. 2 табл. ел с

союз советских социАлисти IEcKNx

РЕСПУБЛИК (s>)s Н 01 С 17/00

ГОСУДАРСТ8ЕННОЕ ПАТЕНТНОЕ

8ЕДОМСТ80 СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ЙЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

И (21) 4783688/21 (22) 17.01.90 (46) 30.04.93. Бюл. ¹ 16 (71) Особое конструкторское бюро Производственного обьединения "Эркон" ,(72) В.Ф.Ряхин и Т.И.Гуль (56) Электронная техника. Сер.б, материалы, вып.5, 1972, с.33-40, Гурский Л.И, и др, Структура, топология и свойства пленочных резисторов. Минск, "Наука и техника", 1987, с. 78.

Кулык Е.В. и др. Влияние механических напряжений, приложенных извне на временную стабильность тонкопленочных резисторов из сплава СТ-3812, Вестник

Львовского политехнического института, №

161, 1982.

Авторское свидетельство СССР

¹ 1119515, кл. Н Oi С 17/00, 1985. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕЦИЗИ0HHblX ТОНКОПЛЕНОЧНЫХ РЕЗИСТОР0В (57) Изобретение относится к электронной технике, в частности к технологии изготовИзобретение относится к электронной технике, в частности к технологии изготовления тонкопленочных резисторов с прецизионными характеристиками и имеющими

ТКСч 10 1061/ С.

Цель изобретения — повышение термостабильности резисторов.

Цель достигается тем, что способ включает в себя осаждение в вакууме на керамические подложки керметных резистивных материалов на основе Cr, Fe, Al, Ti, SiOz, отжиг на воздухе отдельных выборов из партии в течение 1 ч при нескольких температу„„5U „„181 2561А1 ления прецизионных тонкопленочных резисторов, Цель изобретения — повышениетермостабильности — достигается тем, что способ включает в себя осаждение в вакууме на партию керамических подложек пленочных резистивных материалов на основе хрома, железа, алюминия; титана, двуокиси кремния, отжиг на воздухе нескольких выработок из партии в течение 1 ч при различных температурах в интервале 500 — 540 С, охлаждение заготовок до комнатной температуры, формирование контактных узлов резисторов, определение величин полученных значений ТКС и стабильности, выбор по полученным данным оптимальных значений температуры отжига, обеспечивающих получение заданных значений ТКС и стабильности, отжиг на воздухе в выбранных режимах всей партии заготовок резисторов, формирование контактных узлов, термотренировку резисторов при температуре от 420 до

470 С в течен е 0,5 до 12 ч, выборочный контроль ТКС резисторов. 2 табл. рах в интервале 500-540 С, армирование заготовок после их охлаждения до комнатной температуры контактными узлами и определение ТКС, выбор по полученным данным оптимальной температуры отжига, обеспечива1ощий наибольший процент выхода годных резисторов с ТКС ="10 10 1/ С, отжиг на воздухе в этом режиме всей партии заготовок, охлаждение до комнатной температуры, формирование контактных узлов, термотренировку резисторов при температуре 420-470 С в течение 0,5-12 ч, выборочный контроль ТКС резисторов.

1812561

Резистивный керметный материал используется в производстве практически всех основных типов тонкопленочных пре- цизионных резисторов (С2-29В, С2-12, С2-36, С2-23 и др.) — составы Ъ 491, на основе этих составов обеспечивается получение широкого диапазона исходных удельныи поверхностей сопротивлений резистивных пленок — от 25 до 400 Ом/а .

Пример i. Для проверки эффективности способа было подготовлено две смеси составов 491 и 492 со следующими соотношениями компонентов, %:

Состав 491 Состав 492

Cr — 55 Cr-44

Fe — 8 Fe — 5

Al — 12 А! — 11

һ - iG Ti — 1 0

ЯЯ2 — 14 Si0y — 30

Различное содер>кание диэлектрика (ЙОг) в этих составах позволяет управлять величиной получаемого удельного сопротивления формируемых резистивных плеt<<>I<.

Осаждение керметных составов 491 и

492 на керамические цилиндрические подло><кй проводилось путем напыления их в вакууме с вольфрамовых испарителей при токе 64 «-2А. Напыление проводилось при вакууме 8-3 10 "мм рт,ст, s установке УВЕ61Л-2М (типа "Озон" ). Весь технологический процесс осаждения керметного состава иа подложки проводился в соответствии с действу ощим серийным технологическим процессом. Затем проводился подбор оптимальной температуры отжига пленок. Для этого из каждой партии заготовок резисторов (по 300 шт. ка>кдая) бралась выборка образцов по 30 шт. и проводилась термообработка при температурах 500,520, 5400C в течение 1 ч (по 10 шт. на каждую температуру). После этого все заготовки из выборок армировались контактными колпачками с выводами, проводилась нарезка спиральной изолирующей канавки, после чего определялось их TKC. Оптимальная температура отжига определялась по наибольшему проценту заготовок из выборки, имею щих ТКС й10 10 6 1/о С, Так, дл я состава 491 — это была температура 500 С, при которой получилось 70 заготовок с ТКС

+1010 61/ОС, а для состава 492 — 520ОС(80% за"отовок с ТКСч-10 б 1/ С). После определения оптимальной температуры от>кига ках<дая из партий 491, 492 составов проходила отжиг в этих режимах, После этого партии охлаждалйсь до комнатной температуры и проводился выборочный контроль ТКС. Затем проводилась термостабилизация заготовок в различных режимах в соответствии с табл.1. После оконцания процесса термостабилизации заготовки охлаждались до комнатной температуры. Иэ каждого изготовленного варианта бралась выборка по 10, проводилось армирование контактными узлами и HGpe3K3 спиральной изолирующей канавки. Затем определялся

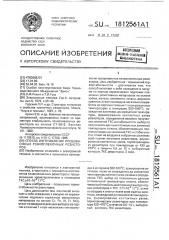

ТКС, Как видно иэ результатов, представ"0 ленных в табл.1, изобретение по сравнению с прототипом позволяет увеличить б% выхода годных резисторов с ТКС -10 10 7/ С, в то время как выход годных за укаэанные режимы термотренировки приводит к сни"5 жению выхода годных резисторов с требуемыми значениями ТКС.

После выборочного контроля по ТКС все варианты изготовленных партий резисторов армировались на автомате армировки

20 контактными узлами (колпачок с выводом), лакировались лаком АС-536 для защиты резистивных пленок от внешнего воздействия, расКалибровывались по группам номиналов на автомате АГМ-З, нарезались на станке НПУ-3М с образованием спиральной изолирующей канавки для увеличения величины сопротивления резисторов, Затем проводилась окраска изготовленных образцов эмалью ЭГ1-921) (3 слоя). Изготовлен30 ные таким образом резисторы проходили испытания для определения теплостойкости сформированных резистивных пленок при воздействии повышенной температуры окружающей среды (+155 С в течение 2000

35 ч), а так>ке на некоторых вариантах дополнительно проверялась стабильность резисторов при испытаниях на долговечность (2000 ч) под электрической нагрузкой.

Как видно из результатов испытаний, 40 представленных в табл.1 резистивные пленки, изготовленные по изобретению с дополнительной термотренировкой в интервале температуре 420-470 С в течение 0,5-6 ч имеют лучшую стабильность при испытани45 ях на теплостойкость (Т =+155 С, t = 2000 ч), чем резисторы, изготовленные по способу. прототипу и способу-аналогу. Термотренировка в некоторых режимах позволяет в 6 раз уменьшить количество образцов с неу50 довлетварительной стабильностью, превышающей уровень +0,05 Это достигается эа Счет решения вопроса повышения тепл<>стойкости реэистивных пленок путем дополнительной ихтермотренировки в укаэанных

55 режимах. При этом о выхода годных по

TKC+ 70 10 1/< С почти во всех случаях луч-6 ше уровня, достигнутого при изготовлении резисторов по способу-прототипу, или находится на таком >ке уровне. T,е, полученные

1812561

ЗО

40

50 аналогом. результаты наглядно показывают достижение цели изобретения.

Кроме того, как следует из результатов табл,1, предлагаемый способ обеспечивает также в 2 раза улучшение уровня стабильности при испытаниях резисторов под электрической нагрузкой на долговечность (2000 ч)

Как видно иэ примеров 1 — 3, при изменении времени термотренировки от 1 до 3 ч достигается практически одинаковый результат по улучшению стабильности пленок

491 состава, Аналогичная картина получена и для пленок состава 492 (30% диэлектрика), где эффективность способа практически одинакова при времени термотренировки 2 и 6ч(примеры 7 и 9).

Что касается минимально допустимого времени термотренировки, то его необходимо ограничить 0,5 ч. Если сравнить результаты испытаний с термотренировкой при температуре 460ОС в течение 0,5 и 2,0 ч, то наблюдается резкое снижение стабилизирующего эффекта при времени 0,5 ч (примеры 8 и 9). Так, если при термотренировке в течение 2 ч ни один резистор не вышел за допуск 0,05% при испытаниях на теплостойкость, то при времени 0,5 ч уже 40% имели значение коэффициентов, превышающих требуемый уровень, и результаты практически мало отличались от прототипа, где было 50% таких образцов. Кроме того, дальнейшее снижение времени, например до 15 или 10 мин, не обеспечит равномерного прогрева образцов всей партии заготовок (3000 и т,), По этой причине отжиг практически любых резистивных пленок проводится при времени не менее 1 ч.

Как видно из табл.1, ограничение верхнего предела температуры термотренировки 470 С вполне закономерно, так как при этой температуре (пример 10) уже 40% резисторов имеют превышение требуемого уровня стабильности (у прототипа — 50%), т.е. эта температура по существу является критической и, следовательно, предельно допустимой. И подтверждением тому служит результат термотренировки при более высокой температуре -490 (пример 14), когда уже 60% резисторов превышает требуемый уровень стабильности.

Что касается запредельного режима по минимальному значению температуры термотренировки, то из табл.1 видна четкая зависимость снижения положительного эффекта предлагаемого способа при уменьшении температуры с 450 до 440 и 420 С (пример 4-6). Кроме того, при минимально допустимой температуре 420 С % выхода годных резисторов с TKC+10 10 1/ С составляет 80%, т,е. на уровне прототипа.

Дальнейшее же уменьшение температуры до 400 С (запредельный режим — пример

15) приводит к тому, что уже выход годных резисторов с ТКС -10 10 1/ С ниже, чем у прототипа, т.е. не достигается цель изобретения, Более низкотемпературная термотренировка — 350 С (пример 16) не обеспечивает достижение цели изобретения с точки зрения повышения стабильности, Таким образом, полученные результаты экспериментов показывают, что цель может быть достигнута при проведении режима термотренировки при температуре 420—

470 С в течение не менее 0,5 ч, Наилучшие результаты, которые могут быть рекомендованы для практической реализации, получаются при термотренировке при температуре 450-460 С.

Пример 2. Для подтверждения положительного эффекта, достигаемого от использования, был опробован еще один резистивный материал на основе Сг, Fe, А1, Ti, SiOz наиболее высокоомной- модификации, содержащий 40% диэлектрической фазы,%:

Cr 34

Fe 6

А1 10

Ti 10

SiOz 40

Оптимальная температура отжига для пленок этого состава — 540 /1 ч. Подбор режима отжига осуществляется по аналогии с описанием примера 1. Сопротивление резистивных пленок — 300 — 400 Ом/0 . Исходя из результатов примера 1, где показано, что наилучшей температурой термотренировки является 450-460 С, и в настоящем примере термотренировка проводилась только при температуре 460 С, а время варьировалось от 2 до 12 ч.

Результаты испытаний резисторов приведены в табл.2, Эти результаты еще раз подтверждают высокую эффективность изобретения в повышении стабильности прецизионных резисторов по сравнению с

Таким образом, способ изготовления прецизионных тонкопленочных резисторов на основе резистивных керметных составов

Cr, Fe, Ai, Ti, Si0z с различным процентным содержанием компонентов обеспечивает значительное повышение теплостойкости резистивных пленок с р от 25 до 400 OM/g и за счет этого улучшает стабильность пре3832561

7эблиде!

»а» дспитеиие реэисторое иа теплостодкоста е репине 7» 155 С>

t 4 2000 ч> Р ° О.

«« ° »

Среднее 4 pcs»»pop> аиэч.ко- ииеоаих эеэик, пофле иаиеиеи. ис«е«т. сокр. иэиеиеи.

-«M 5L

«»»

Т!(Сх10 1/ С 4 ее«ода (и(о-олх) ааготоаок с IKC210 х

«1 О 17 С

Средиие аиачеиип коэееиаиеитов иаие- иеиид сопретиелеи> лосхе ис«е>тапир ре«. эисеброэ иа долгоаеч иостр Ори иоиии. иаГррэке (Р»рики> t» к2000 ч, Iw85«C) Репки териэтреиироеки

Но«фр реек ст. оостаее

4С

t, u

500

460

0,045

0,034

0,031

0,042

0,046

0,047

0Р! 7

О, 020

О, 014

О !

О

-13 -У

-6" »5

6 - -13

«Ь " +14

-В - +8

5 -+19

"t +1О

"6 +20

ЭО

ЭО

ЭО

1,0

2,0

3,0

3,0

2,0

3,0

6,0

0,5

491 (154 диэпектр.) 1

3

7 в

«и»

1 и

«и»

460

0,019

0,019

492 520 (308 ди» и электр.) 0035 " О

О>ОЬВ 40

460 2,0 -9 +4 . 100

470 2,0 -9 - +9 100

Про«от(««

0 О . -28»10 70

0 О . -5»» 22. 80

Л апоГ

155 160 «2 - 22 80

86ред W p, 490 1,О -1О . 15 80

400 1>0 "!7 12 .. 60

350 3,0 "24 » В 60

0,04!

0,048

О

40.

10

0 056 66

О,ОЬУ 50

>

О, 036

11 491

12 492

520.0,037

О, 05! 60

13 491

500 0 ° 056 60

500

14 491

15 .: 491 !

0 ° 034 ч

0,052

«» ч»

° ««»«

» »» » »«« ««>«»ч«ч

7 8 цизионных резисторов при испытаниях на ров, определение величин полученных энадлительное время (2000 ч). При этом про- чений стабильности и температурного коэфцент выхода годных резисторов с требуе- фициента сопротивления, выбор по мыми значениями ТКС(10.10 1/ С или полученным данным оптимальной темпераостается йа уровне прототипа, или s боль- с) туры отжига, обеспечивающей получение шинстве случаев увеличивается до 90- . резисторов с заданйыми значениями ста160$.. бильности и температурного коэффициента

Ф о рмула и зоб ретейия сопротйвления, отжиг на воздухе в выбранном режиме всей партии металлизированСпособ изготовления прецизионных 10 ных заготовок резисторов, охлаждение тонкопленочных резисторов, включающий заготовок до комнатной температуры, форо>са)кде«ние ф вакууме на поверх)(ости пар- мирьвание контактных узлов резисторов, тии керамических подложек г)леночных.ре- выборочный контроль величины темперазистивяых материалов на оснбве хрома; турногО коэффициента свпротивления полжелеза, титана, аламива и двуокиси крем- 10) ученных тонкопленочййх резисторов, о тния с поМуМевием партии Металлизирован- л и ч а ю шийся тем, что, с целью повышеных заготовь Резисторов, отжиг на воздухе ния термостабильности резисторов, перед нескольки)мембранных иа па«ртии подложек выборочным контролем величины темперав течение 1 ч щэ различных температурах в турного коэффициента сопротивления осуинтервале 600-640 С, охла)кдение йолучен- 20 ществляют термотренйровку резисторов ных за>гасщвок До ко)О)н>а>тной температуры; при температуре 420-470 С в течение 0,5формирование контактных узлов реэисто- 12 ч.

1812561

Таблица 2

Составитель В,Садов

Техред М.Моргентал

Редактор

Корректор E.Ïàïï

Производственно-издательский комбинат "Патент", г. Ужгород, ул,Гагарина, 101

Заказ 1576 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5