Судно технического флота, подводная система для одноопорной швартовки и обслуживания судов и способ ее сооружения

Иллюстрации

Показать всеИзобретение относится к судостроению, а также к морским гидротехническим сооружениям, в частности к подводным системам для одноопорной швартовки и обслуживания судов, преимущественно танкеров, и их сооружения. Судно технического флота содержит кормовой направляющий элемент для трубопровода, выполненный в виде опорной поверхности, укрепленной на несущей конструкции и закрепленный на транце и палубе кормовой оконечности с огибанием последней опорной поверхностью. Подводная система содержит закрепленную на морском дне конструкцию, выполненную в виде пустотелого корпуса с днищем, крышкой и перегородками. Корпус снабжен ограждением, укрепленным на днище и имеющим сетку из подднищевых ребер. Сооружение этой системы осуществляют с использованием указанного судна, с которого проводят спуск корпуса подводной системы на подготовленное грунтовое основание, а также спуск шланга - швартова по кормовому направляющему элементу с последующим подсоединением к коренному концу шланга - швартова, закрепленному на устройстве установленной на дне фиксированной конструкции. Реализация изобретения обеспечивает расширение эксплуатационных возможностей судна, а также повышение эффективности подводной системы, ее устойчивости и надежности в процессе эксплуатации. 3 с. и 13 з.п. ф-лы, 13 ил.

Реферат

Изобретение относится к судостроению и может быть использовано при дооборудовании судов технического флота.

Изобретение относится также к морским гидротехническим сооружениям, в частности к подводным системам для одноопорной швартовки и обслуживания судов, преимущественно танкеров, способам их сооружения и предназначено для использования в открытом море, на морских шельфах.

Известна баржа для укладки трубопровода на дно водной акватории, включающая носовую и кормовую оконечности, на которых смонтированы барабан, сопрягаемый с трубопроводом и установленный с возможностью поворота относительно горизонтальной оси, и рабочая платформа, установленная с возможностью поворота посредством шарнирного соединения относительно горизонтальной оси, проходящей через конец платформы, и снабженная приводом поворота, расположенным под платформой в зоне кормовой оконечности (см. патент СССР №648070 на изобретение “Баржа для укладки трубопровода на дно водной акватории”. МПК (2), В 63 В 35/02. Заявлено 04.05.76, № заявки 2355214/27-11. Конвенционные данные: приоритет от 05.05.75, №574433, США. Заявитель - Санта Фе Интернешнл Корпорейшн (США)).

Известное решение характеризуется низкими эксплуатационными характеристиками в виду сложности и невысокой надежности рабочей платформы из-за наличия большого количества подвижных соединений. Известная баржа не отличается широкими эксплуатационными возможностями, поскольку предназначена лишь для укладки трубопровода.

Анализ отобранной в процессе поиска информации позволил выявить наиболее близкое трубоукладочное судно, содержащее корпус с рольгангами на палубе и балластной системой, кормовой направляющий элемент, дополнительный направляющий элемент, шарнирно установленный в носовой части баржи, и механизм поворота дополнительного направляющего элемента, причем в корпусе судна выполнены вертикальные шахты, в которых с возможностью перемещения вдоль стенок шахт установлены противовесы механизма поворота (см авт. св-во СССР №1773794 на изобретение “Трубоукладочное судно”, МПК (5), В 63 В 35/03. Заявлено 14.08.90, №заявки 4877109/11. Заявитель ВНИПКИ по проблемам освоения нефтяных и газовых ресурсов континентального шельфа СССР - прототип).

Из-за достаточной сложности судна оно характеризуется низкими эксплуатационными характеристиками. В виду того, что известное судно пригодно лишь для укладки труб, оно так же, как и судно, описанное в предыдущем изобретении, не отличается широкими эксплуатационными возможностями.

Таким образом, известные суда технического флота, используемые для укладки трубопроводов на морское дно, характеризуются невысокой эффективностью их эксплуатации, не обеспечивают широких эксплуатационных возможностей судна. Заявляемое судно технического флота позволяет достичь нового технического результата - улучшение эксплуатационных характеристик судна за счет упрощения конструкции кормового направляющего элемента, повышения его надежности, прочности и устойчивости, а также расширение эксплуатационных возможностей судна путем обеспечения его использования при возведении подводной системы для одноопорной швартовки и обслуживания судов.

Известен одноточечный рейдовый причал, содержащий плавучий корпус с отбойной рамой и швартовами, комбинированную якорную связь, включающую универсальные шарниры, цепной бридель и подводный стояк, шлангующее устройство, подводный трубопровод и фундаментную плиту (см. авт. св-во СССР №1527087 на изобретение “Одноточечный рейдовый причал”. МПК (4), В 63 В 21/00. Заявка №4352923/40-11. Заявлено 29.12.87. Авторы - И.С.Ковалев и другие).

Данное изобретение предназначено для обеспечения рейдовой стоянки и обслуживания крупных судов в тяжелых гидрометеоусловиях. Недостатками данной конструкции являются ее сложность, низкая надежность и устойчивость в процессе эксплуатации из-за большого количества подводных соединений.

Анализ отобранной в процессе поиска информации в данной области техники позволил выявить наиболее близкую систему для одноопорной швартовки судов, содержащую фиксированную конструкцию, закрепленную на морском дне на сваях, швартовочную цепь танкера и по меньшей мере один гибкий трубопровод, соединенное с фиксированной конструкцией с возможностью поворота вокруг вертикальной оси (оси поворота) тороидальное устройство, вилку, концы раздвоенной части которой соединены с тороидальным устройством с возможностью поворота этой вилки вокруг горизонтальной оси (оси поворота), а второй конец вилки соединен со швартовочной цепью танкера (см. патент РФ №2133687 на изобретение “Способ одноопорной швартовки судов и система для его осуществления (варианты)”. МПК (6) В 63 В 22/02. Заявка №97104654/18. Заявлено 20.03.97. Заявитель - патентообладатель - Текномаре С. и А. (Италия) - прототип).

Недостатками данной системы, являющейся подводным гидротехническим сооружением, являются достаточно сложная конструкция и недостаточно высокая надежность в процессе эксплуатации в виду наличия большого количества вращающихся под водой элементов, возможного перекручивания швартова и гибкого трубопровода для транспортирования текучей среды в процессе поворотов танкера во время отгрузки текучей среды. Данная система не отличается и достаточной устойчивостью в процессе эксплуатации.

Таким образом, известные морские гидротехнические сооружения для одноопорной швартовки и обслуживания судов не обеспечивают высокую эффективность их эксплуатации, поскольку достаточно сложны по конструкции, характеризуются недостаточными надежностью и устойчивостью.

Заявляемая подводная система для одноопорной швартовки и обслуживания судов позволяет достичь нового технического результата - повышение эффективности эксплуатации подводной системы путем упрощения конструкции, обеспечения устойчивости и надежности системы в процессе швартовки и обслуживания судов.

Известен способ сооружения морской платформы, при котором транспортируют основание и палубу с технологическим оборудованием в надводном положении к месту их установки, устанавливают на дно основание и крепят его ко дну с помощью свай, устанавливают палубу с технологическим оборудованием на основание (см. патент РФ №2198261 на изобретение “Способ сооружения морской платформы”. МПК (7), Е 02 В 17/00, Е 21 В 15/00. Заявка №2001117481/13. Заявлено 28.06.2001. Автор - заявитель - патентообладатель - Мищевич В.И.).

Известный способ достаточно сложный. Кроме того, служит для сооружения гидротехнического сооружения, предназначенного для выполнения иных целей (добыча нефти).

В процессе поиска информации в области возведения гидротехнических сооружений выявлен наиболее близкий способ сооружения, состоящего из внутреннего корпуса с отсеками и наружного корпуса, выполненного из пустотелых коробов, состоящий из следующих этапов: 1. в отсеках внутреннего корпуса размещают мягкие вкладные емкости; 2. закрепляют короба на внутреннем корпусе; 3. осуществляют спуск внутреннего корпуса на воду; 4. частично загружают балластным грунтом короба наружного корпуса; 5. буксируют сооружение к месту погружения; 6. заполняют водой мягкие вкладные емкости; 7. устанавливают внутренний корпус на подготовленное грунтовое основание; 8. заполняют грунтом короба до достижения отрицательной плавучести сооружения и устойчивости на сдвиг; 9. удаляют воду и вкладные емкости из отсеков внутреннего корпуса (Способ описан в авт. св-ве СССР №1530658 на изобретение “Подводное гидротехническое сооружение”. МПК (4), Е 02 В 1/00. Заявка №4344718/23-15. Заявлено 16.12.1987 - прототип).

Известный способ характеризуется сложностью процесса возведения морского сооружения, не обеспечивает надежность и устойчивость сооружения в процессе эксплуатации в виду того, что конструкция сооружения представляет собой сборный корпус. Кроме того, отрицательная плавучесть, устойчивость на сдвиг и опрокидывание при воздействии гидродинамических нагрузок обеспечиваются лишь балластным грунтом, помещаемым в короба наружного корпуса.

Анализ выявленной информации о существующем уровне техники в данной области показал, что существующие способы возведения гидротехнических сооружений, в частности подводных систем для одноопорной швартовки и обслуживания судов, достаточно сложны, не обеспечивают надежность и устойчивость гидротехнических сооружений.

Таким образом, заявляемое судно технического флота позволяет достичь нового технического результата - улучшение эксплуатационных характеристик за счет упрощения конструкции кормового направляющего элемента и повышения его надежности, прочности и устойчивости, а также расширение эксплуатационных возможностей судна путем обеспечения его использования при возведении подводной системы для одноопорной швартовки и обслуживания судов.

Заявляемые в качестве изобретений подводная система для одноопорной швартовки и обслуживания судов и способ ее сооружения позволяют достичь нового технического результата - повышение эффективности эксплуатации подводной системы путем упрощения конструкции последней и способа ее сооружения, обеспечения устойчивости и надежности подводной системы в процессе швартовки и обслуживания судов.

Следующая совокупность существенных признаков характеризует сущность предложенной группы изобретений и способствует достижению новых технических результатов.

Судно технического флота, содержащее корпус с кормовой оконечностью, имеющей транец, и палубой, на которой установлены грузоподъемные устройства, и кормовой направляющий элемент для трубопровода, отличающееся тем, что кормовой направляющий элемент выполнен в виде опорной поверхности, укрепленной на несущей конструкции, состоящей из стоек, расположенных в ряд вдоль левого и правого бортов и соединенных между собой в продольной плоскости одинарными раскосами, а в поперечной плоскости - пересекающимися раскосами, при этом стойки выполнены разной высоты с возможностью образования опорной поверхностью в продольном сечении криволинейно-выпуклой дуги, обеспечивающей минимальный радиус гиба трубопровода, кормовой направляющий элемент неподвижно закреплен на палубе и на транце кормовой оконечности с возможностью огибания опорной поверхностью последней.

Достижению результата способствует и то, что несущая конструкция кормового направляющего элемента снабжена основаниями, на которых жестко закреплены стойки, причем основания неподвижно установлены на палубе и на транце кормовой оконечности посредством разъемных соединений.

Результат достигается и тем, что кормовой направляющий элемент выполнен из неподвижно соединенных между собой посредством разъемных соединений двух частей, одна из которых расположена на палубе, другая - на транце кормовой оконечности.

Для достижения нового технического результата опорная поверхность кормового направляющего элемента выполнена с боковыми ограждениями.

Подводная система для одноопорной швартовки и обслуживания судов, преимущественно танкеров, содержащая закрепленную на морском дне фиксированную конструкцию, имеющую устройство, соединенное с последней с возможностью поворота вокруг вертикальной оси, и клапан для текучей среды, соединенный с грузовым шлангом подводного трубопровода, швартов и гибкий трубопровод для транспортирования текучей среды на пришвартованный танкер, отличающаяся тем, что гибкий трубопровод для транспортирования текучей среды и швартов выполнены в виде единого шланга - швартова, коренной конец которого закреплен на устройстве фиксированной конструкции, последняя выполнена в форме пустотелого корпуса с днищем, снабженного крышкой и перегородками, размещенными внутри корпуса с делением внутреннего объема последнего на отсеки, крышка корпуса снабжена средствами, обеспечивающими доступ к каждому отсеку, корпус снабжен ограждением, укрепленным на днище и имеющим сетку из подднищевых ребер, причем днище выполнено по меньшей мере с одним отверстием в каждом отсеке.

Технический результат достигается и тем, что корпус фиксированной конструкции выполнен цилиндрической формы, крышка корпуса выполнена несъемной, клапан для текучей среды расположен в одном из отсеков корпуса.

Достижению результата способствует и то, что выполненное в крышке средство доступа к каждому отсеку и отверстия в днище корпуса снабжены закрытиями.

Для достижения технического результата подднищевые ребра сетки ограждения выполнены радиальными.

Результат достигается и тем, что шланг-швартов состоит из отдельных секций, соединенных между собой с помощью фланцев.

Способ сооружения подводной системы, описанной в п.5, при котором осуществляют спуск корпуса на подготовленное грунтовое основание и балластировку корпуса путем заполнения отсеков последнего балластным материалом, отличающийся тем, что дополнительно используют судно технического флота, снабженное кормовым направляющим элементом для трубопровода, преимущественно шланга - швартова, причем грунтовое основание подготавливают путем отрывки котлована выводом выбираемого грунта, изготовления на дне котлована выравнивающего слоя из гравийного материала (постель), перед спуском корпуса открывают отверстия в днище корпуса и средства доступа в крышке, сам спуск корпуса на постель проводят под действием собственного веса последнего, обеспечивая заглубление в постели ограждения корпуса с сеткой из подднищевых ребер, после балластировки корпуса заполняют пазухи котлована гравийным материалом по периметру корпуса на всю высоту последнего, затем осуществляют спуск шланга - швартова по кормовому направляющему элементу судна с последующим подсоединением к коренному концу шланга - швартова, закрепленному на устройстве фиксированной конструкции.

Достижению технического результата способствует и то, что котлован отрывают высотой, соизмеримой с высотой корпуса конструкции, при этом изготовление выравнивающего слоя осуществляют путем отсыпки гравийного материала с последующим равнением, при этом спуск корпуса осуществляют с судна технического флота.

Результат достигается и тем, что перед балластировкой корпуса осуществляют подключение грузового шланга подводного трубопровода к корпусу фиксированной конструкции и закрытие отверстий в днище, после балластировки корпуса средства доступа к отсекам закрывают.

Для достижения технического результата балластировку корпуса осуществляют путем подачи гидросмеси балластного материала в каждый отсек корпуса, кроме отсека с клапаном для текучей среды.

Достижению технического результата способствует и то, что в качестве гравийного материала, используемого для приготовления постели и заполнения пазух котлована, применяют щебень.

Результат достигается и тем, что равнение постели, подключение грузового шланга подводного трубопровода к корпусу фиксированной конструкции и первой секции шланга - швартова к коренному концу последнего, балластировку корпуса фиксированной конструкции, закрытие отверстий и средств доступа к каждому отсеку осуществляют с помощью водолазов.

Достижению результата также способствует использование в качестве балластного материала баритового концентрата.

Итак, анализ выявленной информации о существующем уровне техники в указанных областях и сущность предложенной группы изобретений показал, что последние отвечают критерию патентоспособности “новизна”.

Наличие в судне технического флота, содержащем корпус с кормовой оконечностью, имеющей транец, и палубой, кормового направляющего элемента для трубопровода обеспечивает возможность использования судна для прокладки трубопровода.

Выполнение кормового направляющего элемента в виде опорной поверхности, укрепленной на несущей конструкции, состоящей из стоек, расположенных в ряд вдоль левого и правого бортов, придает кормовому направляющему элементу форму слипа, обеспечивая тем самым простоту формы кормового направляющего элемента.

Соединение стоек несущей конструкции между собой в продольной плоскости одинарными раскосами, а в поперечной плоскости - пересекающимися раскосами обеспечивает не только простоту конструкции кормового направляющего элемента, но и его высокую надежность, прочность, а также устойчивость на судне. Это существенным образом улучшает эксплуатационные характеристики судна в целом.

Выполнение стоек несущей конструкции разной высоты с возможностью образования опорной поверхностью в продольном сечении криволинейно-выпуклой дуги, обеспечивающей минимальный радиус гиба трубопровода, позволяет осуществить спуск с судна в воду достаточно негибких трубопроводов, в частности шланга - швартова, без каких - либо переломов в сечении.

Неподвижное крепление кормового направляющего элемента на палубе и на транце кормовой оконечности судна с возможностью огибания опорной поверхностью последней обеспечивает надежность, прочность и устойчивость размещения кормового направляющего элемента на судне. Кроме того, это позволяет осуществлять спуск трубопровода с судна в воду без каких-либо ударов о транец кормовой оконечности и без переломов, что совместно с другими признаками улучшает эксплуатационные характеристики судна в целом.

Снабжение несущей конструкции кормового направляющего элемента основаниями, на которых жестко закреплены стойки, неподвижно установленными на палубе и на транце кормовой оконечности посредством разъемных соединений, обеспечивает не только надежное, устойчивое размещение кормового направляющего элемента на судне, но и в случае отсутствия необходимости в кормовом направляющем элементе последний можно легко и быстро снять с судна. При этом освобождаются лишние площади, необходимые для выполнения иных технических целей. Это значительным образом улучшает эксплуатационные характеристики судна.

Этому же способствует и то, что кормовой направляющий элемент выполнен из неподвижно соединенных между собой посредством разъемных соединений двух частей, одна из которых расположена на палубе, другая - на транце кормовой оконечности. Кроме того, такое выполнение кормового направляющего элемента значительно упрощает его крепление на судне, его съем с судна, что совместно с другими признаками существенным образом улучшает эксплуатационные характеристики судна и расширяет его эксплуатационные возможности.

Выполнение опорной поверхности кормового направляющего элемента с боковыми ограждениями препятствует непроизвольному соскакиванию трубопровода с кормового направляющего элемента во время его спуска с судна, что также совместно с другими признаками повышает надежность, устойчивость кормового направляющего элемента, а следовательно, судна в целом.

Подводная система для одноопорной швартовки и обслуживания судов, преимущественно танкеров, содержащая закрепленную на морском дне фиксированную конструкцию, имеющую устройство, соединенное с последней с возможностью поворота вокруг вертикальной оси, и клапан для текучей среды, соединенный с грузовым шлангом подводного трубопровода посредством фланцев, швартов, и гибкий трубопровод для транспортирования текучей среды на пришвартованный танкер, обеспечивает одноопорную швартовку танкеров и их обслуживание по транспортированию текучей среды в открытом море в любой момент вне зависимости от направления преобладающего ветра, в наиболее удобном для них направлении, с возможностью поворота по полному кругу.

Выполнение гибкого трубопровода для транспортирования текучей среды и швартова в виде единого шланга-швартова, коренной конец которого закреплен на устройстве фиксированной конструкции, исключает перекручивание шланга и швартова, обеспечивает простую, экономичную и надежную швартовку судна и делает возможным отгрузку текучей среды на пришвартованный танкер через шланг-швартов.

Выполнение фиксированной конструкции в форме цилиндрического пустотелого корпуса с днищем, снабженного крышкой и перегородками, размещенными внутри корпуса с делением внутреннего объема последнего на отсеки, делает подводную конструкцию достаточно простой и в то же время прочной, надежной. Это позволяет упростить способ сооружения подводной конструкции.

Снабжение крышки корпуса средствами, обеспечивающими доступ к каждому отсеку и снабженными закрытиями, позволяет при возведении подводной системы загрузить балластным материалом все отсеки, кроме функционального, в котором расположен клапан для текучей среды. При этом обеспечивается необходимая гарантированная посадка корпуса. А закрытия предотвращают вымывание балластного материала из корпуса в процессе эксплуатации системы, что также повышает надежность и устойчивость системы.

Снабжение корпуса ограждением, укрепленным на днище и имеющим сетку из подднищевых ребер, выполненных радиальными, обеспечивает корпусу фиксированной конструкции надежную посадку и достаточную устойчивость корпуса на грунте за счет углубления ребер ограждения в постели подготовленного грунтового основания и обеспечения минимального плоского сдвига по грунту. Это существенным образом повышает надежность подводной системы.

Подготовка грунтового основания путем отрывки котлована выводом выбираемого грунта, изготовления на дне котлована выравнивающего слоя из гравийного материала (постель) путем отсыпки последнего с последующим равнением постели обеспечивает равномерное, без перекосов размещение корпуса системы внутри котлована на последней, что также повышает устойчивость подводной системы, а следовательно, ее надежность в процессе эксплуатации.

Открытие отверстий в днище и средств доступа в крышке перед спуском корпуса фиксированной конструкции позволяет осуществить спуск последнего на постель под действием собственного веса, что значительно упрощает способ сооружения подводной системы.

Подключение перед балластировкой корпуса грузового шланга подводного трубопровода к корпусу фиксированной конструкции обеспечивает не только функциональную подготовку подводной системы для отгрузки текучей среды, но и дополнительную устойчивость.

Осуществление балластировки корпуса путем подачи гидросмеси балластного материала в каждый отсек корпуса, кроме отсека с клапаном для текучей среды, способствует точному наполнению каждого отсека корпуса балластным материалом и обеспечивает дополнительное задавливание ограждения корпуса с сеткой из подднищевых ребер в постели. Это повышает эффективность посадки корпуса на грунт, что существенным образом повышает надежность закрепления корпуса системы на грунте, что совместно с другими признаками обеспечивает необходимые и достаточные надежность и устойчивость конструкции подводной системы во время швартовки и обслуживания судов в открытом море.

Снабжение средств доступа к каждому отсеку, которые после балластировки корпуса закрывают, предотвращает закрытиями вымывание балластного материала из отсеков в процессе эксплуатации подводной системы, сохраняя тем самым надежность и устойчивость последней.

Заполнение пазух котлована после балластировки корпуса гравийным материалом по периметру последнего на всю его высоту придает дополнительную устойчивость, а следовательно, и надежность подводной системе.

Использование для приготовления постели и заполнения пазух котлована в качестве гравийного материала щебня обеспечивает надежность и устойчивость подводной конструкции, поскольку этот материал характеризуется высокими прочностными характеристиками.

Использование в качестве балластного материала баритового концентрата, для которого характерны высокая плотность и большой вес, также способствует утяжелению корпуса, обеспечивая его дополнительное заглубление в грунте.

Осуществление спуска по кормовому направляющему элементу судна технического флота собранных на последнем секций шланга- швартова с последующим подсоединением к коренному концу шланга - швартова после полной установки корпуса конструкции не только предотвращает повреждение шланга-швартова во время его спуска, но и обеспечивает ее полную готовность к швартовке и обслуживанию судов по отгрузке текучей среды.

В ходе проведенного заявителем поиска информации в области судостроения обнаружены лишь отдельные отличительные признаки среди известных объектов того же назначения, а именно:

1. Наличие кормового направляющего элемента (см. авт. св-во СССР №1773794 на изобретение “Трубоукладочное судно”). Однако конструкция, форма и связи совершенно иные.

2. Рабочая платформа, выполняющая функцию кормового направляющего элемента (см. патент СССР №648070 на изобретение “Баржа для укладки трубопровода на дно водной акватории”). Однако конструкция, форма и связи совершенно иные.

3. Слип для прокладки кабеля, а также массивных встроенных элементов, также выполняющий функцию кормового направляющего элемента (см. авт. св-во СССР №1164142 на изобретение “Судно для прокладки кабеля”). Однако конструкция, форма и связи совершенно иные.

4. Известны также слипы на промысловых судах типа виадука с образованием арочного пространства (см. полезные модели №15566, 19019 на “Рыболовные траулеры кормового траления”). Однако конструкция, форма и связи иные. Кроме того, они предназначены для других целей.

В процессе проведенного заявителем поиска информации в области подводных сооружений и способов их возведения обнаружены отдельные отличительные признаки заявляемых изобретений среди известных объектов того же назначения, а именно:

1. Пустотелый корпус с отсеками (см. авт. св-во СССР №1530658 на изобретение “Подводное гидротехническое сооружение”). Однако форма корпуса и расположение отсеков иные.

2. Поворотная конструкция с приемным оголовком, расположенная по оси фиксированной конструкции вне ее корпуса (см. авт. св-во СССР №1342818 на изобретение “Рейдовый причал”). Однако форма конструкции, крепление и связи между конструкцией и пришвартованным судном совершенно иные.

3. Заполнение полостей материалом (см. авт. св-во СССР №1497334 на изобретение “Способ возведения фундамента гидротехнического сооружения”). Однако полости расположены не в гидротехнической конструкции (опорный блок), а в грунте под опорным блоком.

4. Установка гидротехнических сооружений путем балластировки корпусов последних балластным материалом (см. авт. св-во СССР №1821525 на изобретение “Гидротехническое сооружение для добычи углеводородов на континентальном шельфе в Приполярных глубоководных акваториях и способ его возведения”, патент РФ №2180029 на изобретение “Ледостойкий комплекс для освоения мелководного континентального шельфа и способ его формирования”). Эта операция по назначению аналогична, однако, способ выполнения балластировки в известных решениях иной.

5. Вывод выбираемого грунта на поверхность (см. патент РФ №2200795 на изобретение “Способ возведения сваи в грунте”). Операция по назначению аналогична.

6. Заполнение пазухи гидротехнического сооружения грунтом (см. авт. св-во СССР №1418397 на изобретение “Способ строительства гидротехнического сооружения”). Аналогичная операция. Однако форма и функция гидротехнического сооружения в известном решении иные.

При этом в существующем уровне техники не выявлены другие отличительные признаки, их форма, расположение, связи элементов, отдельные операции, а также большинство выявленных признаков имеют иное назначение, функцию, форму. Кроме того, совокупность существенных отличительных признаков заявляемой группы изобретений в ходе проведенного поиска не обнаружена.

Таким образом, на основании анализа выявленной информации о существующем уровне техники в данных областях и анализа совокупности существенных отличительных признаков предлагаемой группы объединенных единым изобретательским замыслом изобретений последние не вытекают явным образом из существующего уровня техники и способствуют достижению новых технических результатов.

Следовательно, предлагаемая группа изобретений обладает таким критерием патентоспособности как “изобретательский уровень”.

Предлагаемая группа изобретений “Судно технического флота, подводная система для одноопорной швартовки и обслуживания судов и способ ее сооружения” поясняется с помощью чертежей, где:

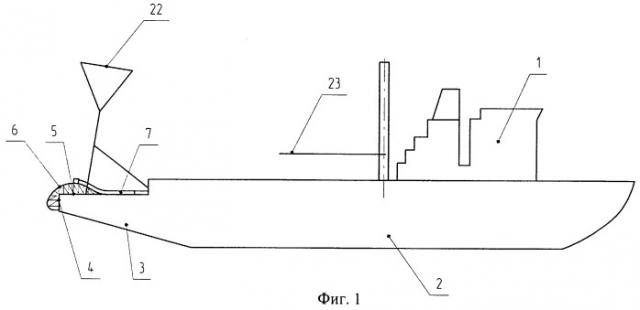

на фиг.1 изображено судно технического флота (вид сбоку) при его использовании для сооружения подводной системы;

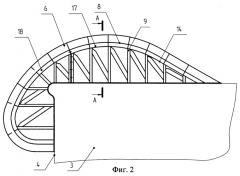

фиг.2 - кормовая оконечность судна с кормовым направляющим элементом, продольный разрез;

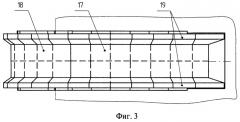

фиг.3 - то же, что на фиг.2, вид сверху;

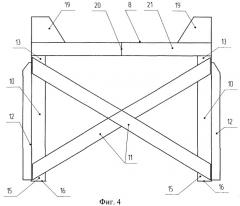

фиг.4 - кормовой направляющий элемент, сечение А-А с фиг.2;

фиг.5 - верхняя часть кормового направляющего элемента;

фиг.6 - подводная система для одноопорной швартовки и обслуживания судов, вид сбоку;

фиг.7 - то же, что на фиг.6, вид сверху;

фиг.8 - корпус фиксированной конструкции в изометрии;

фиг.9 - вид А-А с фиг.8;

фиг.10 - корпус фиксированной конструкции, установленный на дно котлована, в разрезе;

фиг.11 - то же, что на фиг.10, с подсоединенными грузовыми шлангами;

фиг.12 - то же, что на фиг.11, вид сверху;

фиг.13 - то же, что на фиг.11, с судном технического флота.

Судно 1 технического флота, в частности килектор, (см. фиг.1), содержит корпус 2 с кормовой оконечностью 3, имеющей транец 4, палубу 5, на которой установлены грузоподъемные устройства, и кормовой направляющий элемент 6 для трубопровода, а именно для шланга-швартова 7.

Кормовой направляющий элемент 6 (см. фиг.2, 3) выполнен в виде опорной поверхности 8, изготовленной из стального листа и жестко укрепленной на несущей конструкции 9.

Несущая конструкция 9 (см. фиг.4, 5) состоит из стальных стоек 10, расположенных в ряд вдоль левого и правого бортов судна 1. В поперечной плоскости стойки 10 жестко соединены пересекающимися стальными раскосами 11, например, с помощью сварки. В продольной плоскости стойки 10 (см. фиг.2, 5) жестко соединены одинарными стальными раскосами 12, например, с помощью сварки.

Опорная поверхность 8 жестко прикреплена к верхним концам 13 стоек 10, например, с помощью сварки.

Стойки 10 выполнены разной высоты (см. фиг.2) с возможностью образования опорной поверхностью 8 в продольном сечении криволинейно-выпуклой дуги 14, обеспечивающей минимальный радиус гиба шланга-швартова 7. Это предотвращает перелом последнего в процессе спуска с кормового направляющего элемента 6 судна 1 в воду.

Стойки 10 несущей конструкции 9 своими нижними концами 15 установлены на основаниях 16, выполненных из стальных листов, и жестко к ним прикреплены, например, с помощью сварки.

Кормовой направляющий элемент 6 (см. фиг.2, 3) выполнен из двух частей, верхняя часть 17 расположена на палубе 5, нижняя часть 18 - на транце 4 кормовой оконечности 3. Части 17 и 18 кормового направляющего элемента б неподвижно соединены между собой по опорной поверхности 8, верхним 13 и нижним 15 концам стоек 10 посредством разъемных соединений, например болтовых (не показаны). Соединение частей 17 и 18 схематично показано на фиг.2.

Основания 16 (см. фиг.4, 5) кормового направляющего элемента 6 неподвижно закреплены на палубе 5 и транце 4 посредством разъемных соединений, например винтовых (не показаны), обеспечивая съем обеих частей 17 и 18 кормового направляющего элемента 6 с судна 1.

Кормовой направляющий элемент 6 снабжен боковыми ограждениями 19 (см. фиг.3, 4), выполненными из стали и приваренными к опорной поверхности 8. Боковые ограждения 19 необходимы для предотвращения соскакивания шланга-швартова 7 с кормового направляющего элемента 6 во время его спуска с судна 1 в воду.

Кормовой направляющий элемент 6 подкреплен балками, а именно:

1. по горизонтальной оси кормового направляющего элемента 6 - балкой 20 путем жесткого крепления к опорной поверхности 8, например, с помощью сварки,

2. в поперечных плоскостях пересекающихся раскосов 11 - балками 21 путем жесткого крепления к стойкам 10, например, с помощью сварки.

На судне 1 установлены следующие грузоподъемные устройства:

1. Кормовое грузовое устройство 22 (см. фиг.1), представляющее собой судовой грузовой поворотный кран, например, КЭ-26 (см. кн.: Н.Е.Грачев, Н.А.Фролов. Эксплуатация грузового устройства на морских судах. - М.: Транспорт, 1974, стр. 50-54.). Данное грузовое устройство предназначено для приема плавающих грузов и грузов из воды.

2. Грузовая поворотная стрела 23 в двухтопенантном исполнении, установленная по левому борту судна 1 (см. кн.: Н.Е.Грачев, Н.А.Фролов. Эксплуатация грузового устройства на морских судах. - М.: Транспорт, 1974, стр. 30-32).

Наилучший пример конкретного исполнения подводной системы для одноопорной швартовки и обслуживания судов, преимущественно танкеров, и способ ее сооружения показан на фиг.6-13.

Подводная система содержит закрепленную на морском дне 24 фиксированную конструкцию (см. фиг.6, 7, 8, 9, 10), выполненную в форме пустотелого корпуса 25, имеющую поворотное устройство 26, соединенное с последней с возможностью поворота вокруг вертикальной оси конструкции, и главный клапан 27 для текучей среды, преимущественно нефти, соединенный с грузовым шлангом 28 (см. фиг.11, 12) подводного трубопровода (не показан) через вспомогательные клапаны 29 (см. фиг.6, 7) для текучей среды, например, в количестве 2-х штук, и шланг - швартов 7 для осуществления швартовки судов и транспортирования нефти от подводного трубопровода на танкер (не показан).

В целях обеспечения бесперебойной работы подводной системы предусмотрен запасной грузовой шланг 28.

Корпус 25 (см. фиг.7, 8) представляет собой сварную полую конструкцию цилиндрической формы с несъемной крышкой 30. Внутри корпуса 25 размещены перегородки 31, выполняющие функцию ребер жесткости и делящие объем корпуса 25 на отсеки 32. Перегородки 31 приварены к внутренней боковой стенке корпуса 25 и наружной поверхности внутреннего полого цилиндра 33, расположенного в центре корпуса 25.

Внутренний цилиндр 33 необходим для прохождения внутри него грузового шланга 28 для его подсоединения к шлангу - швартову 7.

Материал корпуса 25, перегородок 31 и внутреннего цилиндра 33 - сталь. Высота корпуса 25 составляет 2,5 м, полный вес фиксированной конструкции составляет 90 т.

Крышка 30 корпуса 25 выполнена с люками 34, расположенными в каждом отсеке 32, кроме одного отсека 35, внутри которого размещены главный клапан 27 и вспомогательные клапаны 29. Один клапан 29 установлен на основном грузовом шланге 28 подводного трубопровода, другой клапан 29 - на запасном грузовом шланге 28.

В отсеке 35, в котором расположены главный 27 и вспомогательные клапаны 29, предусмотрено средство доступа, выполненное в виде раздвижных створок 36. Это выполнено для удобства доступа к клапанам 27, 29 в процессе эксплуатации подводной системы.

Каждый люк 34 снабжен крышкой (не показана).

Корпус 25 (см. фиг.9) снабжен ограждением, выполненным в форме полого стального цилиндра, приваренного к днищу 37 по периметру корпуса 25. Высота ограждения составляет 250 мм, толщина стенки 20 мм. Ограждение имеет подднищевые ребра 38, приваренные к днищу 37 и внутренней боковой поверхности полого цилиндрического ограждения. Ребра 38 выполнены радиальными и взяты, например, в количестве 8 штук. Высота ребер 38 составляет 100 мм, толщина 10 мм. Между собой ребра 38 соединены поперечными прутками 39 с помощью сварки, образуя таким образом сетку.

Поперечные прутки 39 образуют концентрические окружности, например, в количестве 3 штук. Такая конструкция ограждения обеспечивает надежную и гарантированную посадку и максимально прочное закрепление корпуса на дне котлована при сооружении подводной системы. Это обеспечивает высокую устойчивость на грунте.

Днище 37 выполнено по меньшей мере с одним отверстием 40 в каждом отсеке 32. Хотя может быть и более одного отверстия в зависимости от диаметра отверстий 40. Отверстия 40 снабжены крышками (не показаны).

Шланг-швартов 7 представляет собой массивный трубопровод внутренним диаметром 400 мм, состоящий из отдельных секций, например из 8 секций длиной 12 м каждая. В виду того, что шланг - швартов 7 должен выдерживать максимальные нагрузки во время швартовки и обслуживания судов, он выполнен из армированного композиционного материала. Отдельные секции шланга - швартова 7 соединены между собой известным способом, например с помощью фланцев.

Шлан