Устройство катодное алюминиевого электролизера

Иллюстрации

Показать всеИзобретение относится к цветной металлургии и может быть использовано в конструкции электролизеров для получения алюминия электролизом расплавленных солей. Техническим результатом изобретения является упрочнение подины, уменьшение толщины слоя металла на подине и межполюсного расстояния, снижение скоростей циркуляционных потоков катодного металла, снижение токовых потерь. Катодное устройство содержит футерованный катодный кожух и подину из углеродистых блоков с каналами прямоугольного сечения. На поверхности подины выполнено электропроводное смачиваемое алюминием покрытие, каналы выполнены длиной, равной ширине шахты катодного устройства, шириной, равной 1,1-2,2 ширины углеродистого блока, глубиной, равной 0,2-0,4 высоты углеродистого блока, и образованы боковыми продольными поверхностями углеродистых блоков и углеродистыми блоками боковой катодной футеровки. Электропроводное смачиваемое алюминием покрытие выполнено из диборида титана. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к цветной металлургии и может быть использовано в конструкции электролизеров для получения алюминия электролизом расплавленных солей.

В промышленных электролизерах подина катодного устройства выполнена, как правило, из угольных материалов и имеет горизонтальную поверхность без выступов и впадин. В процессе электролиза от взаимодействия магнитного поля с горизонтальными токами в металле образуются циркуляционные потоки, отрицательно влияющие на технико-экономические показатели: потери металла, снижение выхода по току, повышение расхода электроэнергии.

Известен электролизер для получения алюминия (патент Швейцарии №643600 С 25 С 3/08, опубл. 15.06.1984 г. [1]), в котором для устранения вредного влияния циркуляционных потоков на подине размещают слой насыпных материалов с размером частиц >0,1 мм, толщиной 20-50 мм из TiB2, TiC, TiN, ZrB2, ZrN или смеси этих материалов. Уровень металла поддерживают на 1-3 мм выше слоя насыпных материалов, подина может быть изготовлена наклонной, на ней могут устанавливаться проницаемые для жидкого металла перегородки, разделяющие жидкий алюминий на отсеки, один из которых в нижней части подины оставляют свободным от насыпных материалов для извлечения из него жидкого алюминия.

Недостатки известного решения: использование дефицитных и дорогостоящих материалов (нитриды, бориды, карбиды титана и циркония), усложняется процесс чистки подины от осадков, зарастание подины.

Известен электролизер для получения алюминия, включающий анод, катод и сменные элементы из проводящего огнеупорного материала (патент Франции №2508496 С 25 С 3/06, опубл. 31.12.82 г. [2]), в котором для подавления циркуляционных потоков металла на катоде размещают сменные элементы из электропроводящего огнеупорного материала. При этом катодный блок имеет промежуточную инертную опору и активные элементы из проводящего материала, например TiB2, которые соединены с опорой, но могут быть отделены от нее. Плотность опоры и активных элементов выше плотности жидкого алюминия. Активные элементы могут иметь форму ползунков с плоской головкой, снабженной ребрами и вертикальным отростком, и расположены в отверстиях, выполненных в опоре.

Недостатки известного электролизера: сложность монтажа, значительные материальные и трудозатраты при монтаже и обслуживании электролизеров.

Известен электролизер для получения алюминия, содержащий футерованный катодный кожух с подиной из углеродистых блоков, в котором с целью повышения выхода алюминия по току за счет снижения скорости циркуляционных потоков катодного металла, подина выполнена с каналами, образованными продольными гранями двух соседних углеродистых блоков, глубиной 0,08-0,2 и шириной верхнего основания 0,1-0,5 высоты блока (А.с. СССР №1444401, С 25 С 3/06, 1988 г. [3]).

Скорость циркуляции катодного металла снижается с 6-10 см/с до 1-2 см/с, что сопровождается увеличением выхода алюминия по току на 2-3%.

По технической сущности, наличию сходных признаков данное решение принято в качестве ближайшего аналога.

Недостатки известного решения: снижение стойкости подины по межблочным швам, снижение эффективного срока службы из-за зарастания каналов осадком.

Задачей предлагаемого технического решения является повышение срока службы электролизера за счет повышения стойкости подины и повышения эффективности процесса электролиза.

Техническими результатами являются: упрочнение подины без снижения электропроводности, уменьшение толщины слоя металла на подине и межполюсного расстояния, снижение скоростей циркуляционных потоков катодного металла, снижение токовых потерь за счет улучшения токораспределения в подине.

Технические результаты достигаются тем, что в катодном устройстве алюминиевого электролизера, содержащем футерованный катодный кожух и подину из углеродистых блоков с каналами прямоугольного сечения, на поверхности подины выполнено электропроводное смачиваемое алюминием покрытие, каналы прямоугольного сечения выполнены длиной, равной ширине шахты катодного устройства, шириной, равной 1,1-2,2 ширины углеродистого блока, глубиной, равной 0,2-0,4 высоты углеродистого блока, и образованы боковыми продольными поверхностями блоков и углеродистыми блоками боковой катодной футеровки.

Электропроводное смачиваемое алюминием покрытие выполнено из диборида титана.

Техническая сущность предлагаемого решения заключается в следующем.

Известно, что в промышленных электролизерах при эксплуатации наблюдаются отрицательные явления, снижающие технико-экономические показатели процесса электролиза. В результате взаимодействия магнитного поля с горизонтальными токами в металле возникают поперечные электромагнитные силы, являющиеся причиной образования циркуляционных потоков. Следствием существования таких потоков, которые тем сильнее, чем больше мощность электролизера, являются значительные колебания поверхности металла, окисление корольков металла, замешанных в электролит, что приводит к снижению выхода по току (Справочник металлурга по цветным металлам. Производство алюминия, “Металлургия”, М., 1970 г., с.220 [4]).

В предлагаемом решении для снижения интенсивности циркуляционных потоков уменьшают силу взаимодействия магнитного поля с токами в металле, уменьшая высоту “активного” слоя металла в шахте катодного устройства электролизера путем выполнения каналов в подине. Выполнение на подине защитного электропроводного смачиваемого алюминием слоя, например из диборида титана, дает следующие результаты: повышение стойкости подины за счет снижения и предотвращения проникновения натрия в угольные блоки, улучшение токораспределения в подине, уменьшение падения напряжения в катоде, возможность уменьшения межполюсного расстояния. Использование совокупности получаемых технических результатов позволит повысить выход алюминия по току и срок службы электролизера.

Размеры выполняемых каналов позволяют производить их чистку и повысить срок их эффективной работы.

Выполнение каналов глубиной более 0,4 высоты углеродистого блока нецелесообразно из-за вероятности снижения стойкости подины и снижение срока службы электролизера.

По торцам шахты каналы выполнены более глубокими, что обеспечивает технологичную выливку металла из электролизера. В зависимости от конструктивных особенностей электролизеров, размеров углеродистых блоков, количество каналов, ширина и глубина каналов, в заявляемых пределах, могут изменяться.

Покрытие выполнено из электропроводного смачиваемого алюминием материала, например из диборида титана, и может быть нанесено различными способами при монтаже катодного устройства, а предпочтительнее, в процессе электролитического получения алюминия, путем загрузки компонентов (материала) покрытия в электролизер с расходными материалами, образования в процессе электролиза необходимых соединений (TiВ2, ZrB2, TiC) и высаживания их на угольную подину.

От ближайшего аналога предлагаемое решение отличается следующим:

- на всей поверхности подины выполнено электропроводное, смачиваемое алюминием, покрытие;

- дном каналов являются поверхности углеродистых блоков и верх межблочных швов, а не межблочный шов;

- размеры выполняемых каналов: длина, равная ширине катодного устройства, ширина, равная 1,1-2,2 ширины углеродистого блока, глубина, равная 0,2-0,4 высоты углеродистого блока.

Вышеуказанные отличия позволяют сделать вывод о соответствии предлагаемого технического решения критерию изобретения “новизна”.

Сравнительный анализ предлагаемого решения с ближайшим аналогом и другими известными решениями в данной области выявил следующее:

- известно выполнение на подине катодного устройства сменных элементов из электропроводящего огнеупорного материала, например ТiВ2 [2];

- известно выполнение на подине каналов, образованных продольными гранями двух соседних углеродистых блоков, глубиной 0,08-0,2 и шириной верхнего основания 0,1-0,5 высоты блока [3];

- известно нанесение на углеродистые катоды покрытия из огнеупорных боридов из суспензии, состоящей из полученных заранее частиц борида в коллоидном носителе, которые сушат и нагревают для упрочнения (Патент РФ №2135643, С 25 С 3/06, 1999 г. [5]);

- известен способ создания и сохранения защитных поверхностей на углеродных катодах в электропечах для выплавки алюминия, в котором создают и сохраняют на углеродистых блоках катодного устройства защитный слой из борида титана, а источниками бора и титана в электролизере является шихта (Патент США №5618403, С 25 С 3/08, 1997 г. [6]);

- известна подина алюминиевого электролизера, в которой катодные блоки в верхней части по всей их длине имеют паз с наклонными стенками и глубиной до 1/4 полной высоты блока (А.с. СССР №281825, C 22 D 3/02, 1970 г. [7]).

Не выявлено в процессе поиска и сравнительного анализа технических решений, характеризующихся совокупностью признаков, идентичных или эквивалентных совокупности признаков предлагаемого решения и дающих при их использовании аналогичные или более высокие технико-экономические результаты, что позволяет сделать вывод о его соответствии критерию изобретения “изобретательский уровень”.

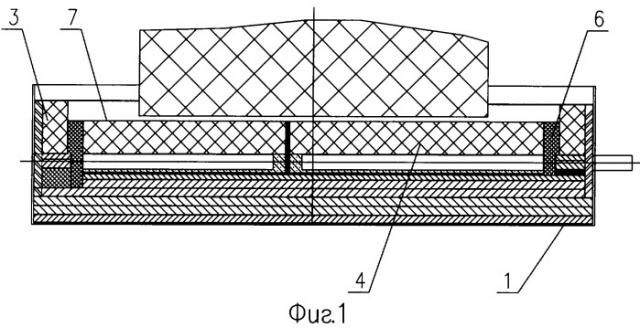

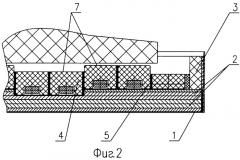

На фиг.1 показан поперечный разрез катодного устройства. На фиг.2 показан продольный разрез катодного устройства.

Устройство катодное состоит из металлического катодного кожуха 1, снабженного теплоизоляционной и огнеупорной футеровкой 2, боковой и торцевой футеровкой из углеродистых блоков 3 и углеродистых блоков подины 4. Углеродистые блоки 4 соединены между собой, с боковой и торцевой углеродистой футеровкой углеродистой подовой массой, которой заполнены межблочные 5 и периферийные 6 швы.

Каналы в подине образованы поверхностями углеродистых блоков подины 4, боковой и торцевой футеровками из углеродистых блоков 3 и швами 5, 6.

Подина из углеродистых блоков (также и каналы) снабжена огнеупорным электропроводным покрытием из диборида титана 7, получаемым в процессе пуска электролизера с использованием борсодержащего сырья, образующего с титаном, поступающим с сырьем, диборид, высаживающийся на подине. Поддержание такого покрытия в рабочем состоянии осуществляется подачей в работающий электролизер борсодержащих соединений.

Предлагаемая конструкция катодного устройства алюминиевого электролизера обеспечит:

1) снижение скорости циркуляционных потоков катодного металла;

2) снижение отрицательного для процесса взаимодействия магнитного поля с горизонтальными токами в металле;

3) улучшение токораспределения и снижение токовых потерь в подине;

4) уменьшение межполюсного расстояния.

Вышеуказанные технические результаты позволят снизить на 300-400 кВтч расход электроэнергии и на 1,5-2% повысить выход по току, повысить срок службы подины на 6-8 месяцев.

1. Катодное устройство алюминиевого электролизера, содержащее футерованный катодный кожух и подину из углеродистых блоков с каналами прямоугольного сечения, отличающееся тем, что на поверхности подины выполнено электропроводное смачиваемое алюминием покрытие, каналы прямоугольного сечения выполнены длиной, равной ширине шахты катодного устройства, шириной, равной 1,1-2,2 ширины углеродистого блока, глубиной, равной 0,2-0,4 высоты углеродистого блока, и образованы боковыми продольными поверхностями углеродистых блоков и углеродистыми блоками боковой катодной футеровки.

2. Катодное устройство по п.1, отличающееся тем, что электропроводное смачиваемое алюминием покрытие выполнено из диборида титана.