Способ гарнисажной плавки металлов и гарнисажная печь для его осуществления

Иллюстрации

Показать всеИзобретение относится к области специальной электрометаллургии и может быть использовано для выплавки слитков тугоплавких и высокореакционных металлов и сплавов, преимущественно титановых, способом гарнисажной дуговой плавкой. В способе шихтовый материал загружают в зону тигля, ограниченную передней и боковыми стенками и плоскостью, проходящей по поверхности гарнисаж-электрода, обращенной к задней стенке тигля, а плавку осуществляют преимущественно в зоне, противоположной размещению закладного стержня. Печь выполнена с возможностью перемещения тигля во взаимно перпендикулярных направлениях относительно оси электрододержателя. Закладной стержень изготовлен из материала выплавляемого металла, а часть его, выступающая за наружный контур тигля, имеет утолщение. Изобретение позволяет получить для последующих плавок расходуемый гарнисаж-электрод с заданным распределением по объему тугоплавких частиц, а также вовлечь в процесс плавки легирующие элементы, имеющие высокую температуру плавления, и получить в промышленном масштабе качественные слитки. 2 с. и 2 з.п. ф-лы, 3 ил., 1 табл.

Реферат

Предлагаемое изобретение относится к области специальной электрометаллургии и может быть использовано для выплавки слитков тугоплавких и высокореакционных металлов и сплавов, преимущественно титановых.

Известен способ гарнисажной плавки (Александров В.К. и др. Плавка и литье титановых сплавов. - М.: Металлургия, 1994 г., стр.224-230) - прототип.

Процесс плавки производится в гарнисажной печи, которая относится к категории вакуумных дуговых печей с расходуемым электродом для переплава титана и титановых отходов, а также для производства слитков различных сечений. В отличие от печей ВДП (вакуумного дугового переплава) гарнисажная печь не требует другой печи или пресса для получения расходуемого электрода, поскольку новый электрод наряду со слитком получается в каждом плавильном цикле. В отличие от большинства электронно-лучевых печей в гарнисажной печи можно плавить сплавы со сравнительно летучими элементами (например, алюминием, хромом), а в отличие от плазменных дуговых не требует использование большого количества нейтрального газа и позволяет удалить водород.

Гарнисажная плавильная печь состоит из вакуумной камеры, в которой находится тигель специальной формы. Вертикально перемещающийся электрододержатель проходит в крышку камеры через систему уплотнений. Расходуемый гарнисаж-электрод крепится к электрододержателю, а титановые отходы (и при необходимости титановая губка и/или легирующие) загружаются в тигель.

В качестве источника нагрева используется вакуумный электродуговой разряд большой мощности (вакуумная электрическая дуга). При подаче напряжения постоянного тока к электрододержателю и тиглю можно зажечь дугу между нижним концом расходуемого электрода и материалом, находящимся в тигле.

Когда весь электрод полностью оплавлен, электрододержатель быстро поднимают, а расплав сливают в изложницу, размещенную в вакуумной камере. Внутреннее сечение изложницы может быть квадратным, прямоугольным и т.п. Остатки расплавленного металла затвердевают в тигле, образуя новый расходуемый гарнисаж-электрод. После охлаждения слиток извлекают из изложницы, а новый расходуемый гарнисаж-электрод извлекают из тигля.

Плавильный цикл, следовательно, является самообеспечивающим, циклы последовательно взаимосвязаны, при этом на качество последующей плавки большое влияние оказывает качество гарнисажа, полученное при проведении предыдущей плавки.

Если нужно плавить новую марку сплава, проводят специальную плавку для формирования гарнисажа - расходуемого электрода требуемой марки.

Переплавляемые материалы могут иметь разнообразную форму, а их размеры практически ограничиваются только размерами внутреннего пространства тигля.

Недостатком известного способа является возможность появления в слитках включений, образовавшихся из кусочков шихты, имеющих более высокую плотность и температуру плавления, чем основной металл. К ним относятся газонасыщенные (с высоким содержанием азота и кислорода) включения губки и отдельные обогащенные тугоплавкими элементами (вольфрам, молибден, ниобий) частицы лигатур и режущего инструмента (как правило, в составе стружки). Несмотря на тщательную подготовку и контроль качества шихтовых материалов, при нарушении нормального технологического процесса такие кусочки могут оказаться в шихте. Попадая в зону действия электрической дуги, они расплавляются и растворяются в основном металле, а не растворившаяся их часть попадает в ванну жидкого металла. Большая их часть погружается на дно ванны. Однако это полностью не гарантирует от их попадания в слиток при переливе металла в изложницу. В известном способе не учитываются следующие факторы процесса.

Тугоплавкие частицы имеют большую плотность и соответственно температуру плавления, что приводит к тому, что не успевшие перейти в жидкую фазу частицы оседают на поверхности гарнисажа и затем вмерзают в него. Поэтому желательно вовлечь в процесс плавки эти частицы как можно раньше, т.к. в этом случае они либо растворятся, либо гарантированно вморозятся в гарнисаж.

Потенциально наибольшую опасность представляют частицы, помещенные ближе к задней стенке гарнисаж-электрода (эта часть электрода переплавляется в конце плавки), которые не успеют вморозится в гарнисаж и попадут в слиток.

Известна вакуумная дуговая гарнисажная печь, содержащая вакуумную водоохлаждаемую камеру, электрододержатель, расходуемый гарнисаж-электрод, кристаллизатор, водоохлаждаемый тигель с закладным стержнем и закладной задней стенкой с контрольными термопарами, в которой задняя закладная стенка выполнена из того же металла, что и переплавляемый металл (патент РФ №2194780, МПК С 22 В 9/21) - прототип.

Недостатком известного изобретения является то, что в процессе эксплуатации при недостаточном зазоре между закладным стержнем (огарком), а также стенками тигля и гарнисаж-электродом возможно перекидывание дуги на огарок и возникновение аварийной ситуации. Это обусловлено тем, что допуск на габаритные размеры колеблется в пределах ±120 мм. Кроме того, фиксированное положение тигля относительно оси электрододержателя не позволяет организовать горения дуги в наиболее выгодной зоне тигля. Произвольная форма стыковочного конца огарка не технологична и не обеспечивает надежное крепление к электрододержателю. Использование в закладном стержне произвольного металла может привести к загрязнению выплавляемого слитка.

Целью предлагаемого изобретения является организация стабильного технологического процесса получения качественных слитков при одновременном получении расходуемых электродов с заданными свойствами для последующих плавок.

Техническим результатом, достигаемым при осуществлении изобретения, является получение расходуемого гарнисаж-электрода с заданным распределением по объему тугоплавких частиц, результативное вовлечение в процесс плавки легирующих элементов, имеющих высокую температуру плавления, удобство установки и снятия расходуемого электрода в электрододержателе, получение в промышленном масштабе качественных слитков.

Указанный технический результат при осуществлении изобретения достигается тем, что в способе гарнисажной плавки металла, включающем подготовку шихтового материала, его загрузку в тигель, размещение закладного стержня в задней стенке тигля, установку гарнисаж-электрода в электрододержатель, плавку расходуемым гарнисаж-электродом шихты и слив расплава, зона дуговой плавки смещена в сторону, противоположную размещению закладного стержня, а шихтовый материал размещают в полости тигля, ограниченной передней стенкой, боковыми стенками и плоскостью, проходящей по поверхности гарнисаж-электрода, обращенной к задней стенке тигля.

В процессе подготовки шихтовый материал делится на равные весовые порции, имеющие расчетный состав сплава, масса которых не превышает 3% от массы расплава, находящегося в тигле в момент, предшествующий сливу.

После окончания слива остаток жидкого металла в тигле составляет, по меньшей мере, 30% от объема расплава, содержавшегося в ванне к моменту начала слива.

Указанный технический результат при осуществлении изобретения достигается тем, что в гарнисажной печи, содержащей водоохлаждаемую камеру, электрододержатель, кристаллизатор, водоохлаждаемый тигель с размещенным в нем закладным стержнем, печь выполнена с возможностью перемещения тигля во взаимно перпендикулярных направлениях относительно оси электрододержателя, закладной стержень изготовлен из материала выплавляемого металла, а часть его, выступающая за наружный контур тигля, имеет утолщение.

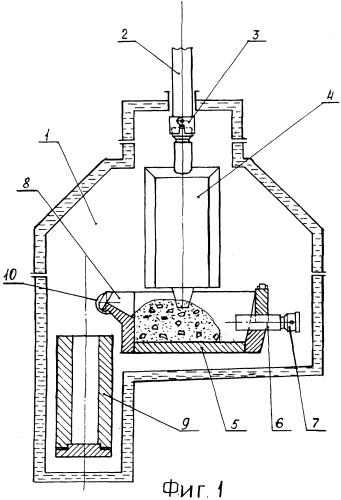

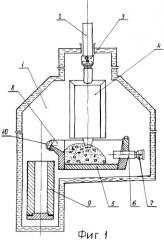

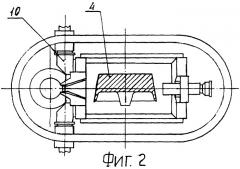

Сущность предлагаемого изобретения поясняется чертежами. На фиг.1 изображена вакуумная дуговая гарнисажная печь в разрезе вдоль оси тигля, совпадающей с направлением разливки металла. На фиг.2 - разрез печи (вид сверху). На фиг.3 - тигель после окончания плавки и слива металла.

Вакуумная гарнисажная печь состоит из вакуумной водоохлаждаемой камеры 1, электрододержателя 2 с механизмом перемещения (на фиг.не показан), механизма 3 крепления гарнисаж-электрода 4, водоохлаждаемого тигля 5 с закладным стержнем 6, имеющим утолщение 7, и сливным носком 8, изложницы 9. Тигель передней частью опирается на цапфы 10.

Способ реализуется следующим образом. В тигель 5 загружается шихта порциями заданного расчетного состава. Этим достигается высокая химическая однородность выплавляемого металла при одновременном сокращении выдержки расплава. Зона загрузки шихты со стороны закладного стержня ограничена плоскостью, проходящей по поверхности гарнисаж-электрода, обращенной к задней стенке тигля.

Над тиглем на электрододержателе печи закрепляется закладной стержень гарнисаж-электрода 4 предыдущей плавки. Между шихтой в тигле и гарнисаж-электродом на электрододержателе печи зажигается электрическая дуга и производится плавка. Тугоплавкие частицы, которые не смогли полностью раствориться, имея более высокую плотность, оседают на поверхности гарнисажа 11. Эти частицы постепенно вмораживаются в гарнисаж, представляющей на границе достаточно вязкую массу. Таким образом, в процессе плавки происходит осаждение тугоплавких частиц в жидком расплаве. Поскольку для осаждения этих частиц необходим определенный промежуток времени, желательно, чтобы тугоплавкие частицы концентрировались ближе к передней стенке гарнисаж-электрода, т.к. эта зона, при следующем цикле плавки, сплавляется вначале процесса, а финальная часть плавления проводилась бы на части гарнисаж-электрода, в которой отсутствуют тугоплавкие частицы. В предлагаемом способе гарнисажной плавки это обеспечивается:

- сдвигом гарнисаж-электрода вдоль продольной оси рабочего пространства тигля, по крайней мере, на 100 мм в направлении сливного носка;

- отсутствием шихты в объеме тигля, ограниченного задней стенкой, боковыми стенками и плоскостью, проходящей по поверхности гарнисаж-электрода, обращенной к задней стенке тигля (здесь гарнисаж образуется перетеканием расплава из зоны горения дуги, в которой концентрация тугоплавких частиц минимальна, а имеющиеся оседают и вмораживаются в гарнисаж под гарнисаж-электродом);

- при сливе, по крайней мере, 30% расплава не сливаются, т.к. данный металл расположен внизу ванны и в нем оседают тугоплавкие частицы.

Учитывая, что процесс плавки является повторяющимся, то после 3-4 циклов наступает равновесное состояние - количество вновь вовлекаемых и растворяющихся частиц выравнивается. Позитивным результатом этого является полное вовлечение в процесс тугоплавких дорогостоящих легирующих компонентов (например, молибдена), в этом случае корректировка расчетного химического состава производится только в первых плавках.

Работа гарнисажной печи осуществляется следующим образом. Перед плавкой в заднюю стенку тигля устанавливается закладной стержень 6, причем утолщение 7 выступает за наружный контур тигля. Утолщение предназначено для крепления в электрододержателе и надежного электрического контакта при последующей плавке гарнисаж-электрода. С целью исключений загрязнения расплава стержень выполнен из сплава, идентично выплавляемому.

После загрузки шихты над тиглем на электрододержателе 2 закрепляется закладной стержень, вваренный в гарнисаж предыдущей плавки, причем ось электрододержателя смещена в направлении сливного носка, по крайней мере, на 100 мм от центра рабочего объема тигля. Данный размер корректируется перемещением электрододержателя по направляющим вдоль вышеуказанной оси. Это позволяет производить плавку преимущественно в передней части тигля. Кроме того, тигель перемещается по направлению оси цапф тигля в положение, гарантирующее зазор не менее 100 мм между гарнисаж-электродом и боковыми стенками тигля, чтобы не допустить возникновение дуги между ними. Производится вакуумирование печи, затем между шихтой в тигле и гарнисаж-электродом на электрододержателе зажигается электрическая дуга и производится плавка. После окончания плавки тигель наклоняют и сливают металл в изложницу 9, при этом остаток жидкого металла 12 в тигле, по крайней мере, составляет 30% от объема расплава, содержавшегося в ванне к моменту начала слива. Затем тигель возвращают в исходное положение.

Применяемость заявленного способа гарнисажной плавки металла и гарнисажной печи для ее осуществления подтверждается следующим примером конкретного выполнения.

Предложенный способ был опробован на вакуумной дуговой гарнисажной печи ДТВГ-4ПФ при выплавке слитков из титанового сплава Gr5 (аналог сплава 6Al-4V) как наиболее широко применяемого в промышленности. Для обнаружения дефектов типа включений применяли ультразвуковой контроль (УЗК) деформированного металла. В настоящее время наиболее разработан УЗК прутков, поэтому эффективность предотвращения образования дефектов при выплавке слитков оценивали по результатам УЗК прутков, что соответствует международной практике. Кроме того, для выявления включений большей плотности применяли рентгеноконтроль на просвечивание. Применялась следующая технология: гарнисажная плавка по способу ГРЭ с последующим вакуумным дуговым переплавом, затем изготовление прутков по типовой технологии и проведение контрольных операций с использованием УЗК.

С целью надежной проверки каждой из технологических схем в шихту искусственно вводили частицы, которые, на основании предыдущего опыта, должны приводить к образованию в слитках дефектов в виде включений.

Кроме того, для выявления структурной неоднородности проводили контроль макроструктуры после обычного и глубокого травления, а также контроль микроструктуры. Был определен химический состав слитков по методике, принятой при контроле серийных слитков.

Перед выплавкой слитка методом гарнисажной плавки проводили формирование блока гарнисаж-электрода. В качестве шихтовых материалов использовали титановую губку марки ТГ-ОП-1, кусковые отходы, листовую обрезь и стружку марки 5 (сплавы Gr5, Ti-6Al-4V, Вт6), лигатуру марки ВНАЛ-1Д и металлический алюминий. В шихту дополнительно добавляли 10 наборов дефектных кусков шихты, каждый из которых состоял из:

- 10 кусков губки с содержанием азота - 6%

- 10 кусков губки с содержанием азота - 12%

- 10 кусков губки с содержанием азота - 15,7%

- 5 кусков горелой губки

- 1 твердосплавной напайки резца

- 1 куска из числа бракованных отходов со следами огневой резки или имеющего окисленные заковы и трещины.

Дефектные наборы равномерно были распределены по объему шихты.

Полученный гарнисаж-электрод с дефектными кусками применяли для проведения контрольной плавки. В тигель при контрольной плавке загрузили:

- 4 прессованными электродами, содержащими по 3 набора дефектной шихты, массой - 3200 кг;

- темплеты сплава 6Al-4V - 495 кг;

- диски сплава 6Al-4V - 195 кг;

- кусковые отходы сплава 6Al-4V UA - 190 кг;

- бракованные кусковые отходы с трещинами сплава 6Al-4V - 10 кусков.

На заднюю стенку тигля был установлен закладной стержень, изготовленный из материала 6Аl-4V. В электрододержателе, установленном на расстоянии 210 мм от центра рабочего объема тигля в направлении его сливного носка, был закреплен гарнисаж-электрод, полученный в предыдущей плавке. В поперечном направлении тигель был выставлен таким образом, чтобы обеспечить зазор между выступом гарнисаж-электрода, образовавшимся в районе сливного носка, и стенкой тигля размером, равным 110 мм.

Массовые параметры плавки

{PRIVATE} Масса, кг

Расходуемый электрод 8100

Шихта, загружаемая в тигель 4000

Слиток 4250

Потери (испарение, разбрызгивание) 240

После сплавления электрода и шихты, в процессе плавки, в тигле приблизительно 6000 кг металла находились в расплавленном состоянии, 6000 кг в гарнисаже. Расплав был слит в изложницу ⊘550 мм. Масса полученного слитка составила 4250 кг. Для надежного и постоянного от плавки к плавке количества сливаемого металла в ванне было оставлено около 2000 кг расплава. “Избыточное” количество расплава оказывает благоприятное влияние по следующим соображениям:

- позволяет избежать гидравлических проблем при литье в условиях, когда угол поворота тигля ограничен (чтобы исключить возможность попадания твердых частиц в изложницу);

- остаточный (не слитый из тигля) расплав при затвердевании способствует консолидации металла гарнисажа (расходуемого электрода на следующей плавке);

- формирование большой ванны расплава способствует полноте протекания физико-химических процессов в ней, улучшая химическое взаимодействие различных составляющих и усреднение химического состава.

- отлитый слиток после отрезки короны переплавили в вакуумной дуговой печи с кристаллизатором ⊘670 мм.

Химический состав слитка указан в таблице 1.

| Таблица №1.Химический состав слитка тройного вакуумного дугового переплава, % вес. | ||||||||

| Аl | V | 0 | Fe | Si | Н | N | С | |

| верх | 6,1 | 3,8 | 0,162 | 0,21 | 0,032 | 0,002 | 0,015 | 0,013 |

| ср | 6,2 | 3,9 | 0,161 | 0,22 | 0,030 | 0,003 | 0,019 | 0,010 |

| низ | 6,2 | 3,8 | 0,165 | 0,19 | 0,029 | 0,003 | 0,021 | 0,012 |

После механической обработки слиток расковали в прутки ⊘145 мм по стандартной технологии. После чего прутки были подвергнуты ультразвуковому контролю на установке УКП-22. Дефектов в виде включений выявлено не было.

Одновременно для сравнения была проведена контрольная плавка тройного вакуумного дугового переплава расходуемого электрода с таким же количеством введенных в шихту дефектных частиц и одинаковых методах выявления включений в металл (по результатам УЗК прутков), в которой выявлено 176 дефектов в виде включений.

В результате сравнительных исследований установлено, что эффективность удаления искусственно введенных в шихту газонасыщенных и инородных частиц, имеющих большую плотность и температуру плавления, чем основной металл, при гарнисажной плавке по предложенному способу, существенно выше, чем при тройном вакуумном дуговом переплаве. Установлено, что вышеуказанные частицы при существующих скоростях гидродинамических потоков, свойственных гарнисаж-дуговой, не перемещаются относительно горизонтальных осей тигля и вмораживаются в гарнисаж непосредственно в зоне плавления шихты. Это позволят локализовать твердосплавные включения в заданных зонах гарнисаж-электрода и тем самым не допустить их попадания в выплавляемый слиток.

1. Способ гарнисажной плавки металла, включающий подготовку шихтового материала, его загрузку в тигель, размещение закладного стержня в задней стенке тигля, установку гарнисаж-электрода в электрододержатель, плавку расходуемым гарнисаж-электродом шихты и слив расплава, отличающийся тем, что шихтовый материал загружают в зону тигля, ограниченную передней и боковыми стенками и плоскостью, проходящей по поверхности гарнисаж-электрода, обращенной к задней стенке тигля, а плавку осуществляют преимущественно в зоне, противоположной размещению закладного стержня.

2. Способ по п.1, отличающийся тем, что шихтовый материал делится на равные весовые порции, имеющие расчетный состав сплава, масса которых не превышает 3% от массы расплава, находящегося в тигле в момент, предшествующий сливу.

3. Способ по п.1, отличающийся тем, что после окончания слива остаток жидкого металла в тигле должен составлять, по крайней мере, 30% от объема расплава, содержавшегося в ванне к моменту начала слива.

4. Гарнисажная печь, содержащая водоохлаждаемую камеру, электрододержатель, кристаллизатор, водоохлаждаемый тигель с размещенным в нем закладным стержнем, отличающаяся тем, что печь выполнена с возможностью перемещения тигля во взаимно перпендикулярных направлениях относительно оси электрододержателя, закладной стержень изготовлен из материала выплавляемого металла, а часть его, выступающая за наружный контур тигля, имеет утолщение.