Виброизолятор

Иллюстрации

Показать всеИзобретение относится к области вибро-, ударозащитной техники. Сущность изобретения заключается в том, что виброизолятор содержит две присоединительные опоры и размещенный между ними набор упругих элементов, кинематически связанных с механизмом переключения жесткости виброизолятора. Механизм переключения жесткости виброизолятора выполнен в виде цилиндрического ступенчатого вала, число ступеней которого равно числу упругих элементов в наборе. Упругие элементы установлены в порядке нарастания их жесткости между обоймами, сцентрированными на соответствующих ступенях вала, с зазорами между внутренними торцами обойм, равными допустимым рабочим ходам упругих элементов на сжатие. На начальной и конечной ступенях вала выполнено по упору, один из которых введен в контакт с верхней обоймой упругого элемента максимальной жесткости, а другой - с нижней обоймой упругого элемента наименьшей жесткости. В ступенчатом вале выполнена внутренняя замкнутая полость, сообщающаяся с атмосферой через радиальные дросселирующие каналы, которые выполнены со стороны каждого из зазоров между обоймами. Внутренние торцы обойм под каждый упругий элемент выполнены в виде клапанно-седельной пары. Техническим результатом является повышение несущей способности, расширение диапазона регулирования упругодемпфирующих характеристик и повышение ресурса виброизолятора. 1 ил.

Реферат

Предлагаемое устройство относится к области вибро-, ударозащитной техники и предназначено для использования в низкочастотных системах подрессоривания транспортных средств, сидений водителей, а также особо чувствительных к перегрузкам транспортируемых или эксплуатирующихся на транспорте технических комплексов.

Известно техническое решение гашения колебаний, содержащее основной и дополнительный упругий элементы и механизм переключения жесткости в виде электромагнитного устройства, обеспечивающего в соответствующие моменты времени подключение или отключение дополнительного упругого элемента [А.с. 629378 СССР МКИ F 16 F 15/03. Виброизолятор с автоматическим управлением/ В.А.Трегубов, В.А.Сытай. - Б.И. №21, 1978].

Недостаток устройства - невысокие несущая способность и гасящие свойства, большая энергоемкость, так как подключение дополнительного упругого элемента сопряжено с затратами электрической энергии, причем перебои с ее подачей приводят к выходу устройства из работы.

Известна виброизолирующая система, содержащая основной и дополнительный упругие элементы, кинематически связанные с механизмом переключения жесткости, выполненный в виде моментного фрикциона [Kauer H. Ein neaurtiges Federsystem fur gelandergangige Nutzfahrzeuge (Подвеска нового типа для вездеходов// Automob. - ind., 1974. - №19, №4. - Pp.41-47].

Недостатком этого устройства является недостаточная несущая способность, малый ресурс и большая силонагруженность фрикциона, конструктивная сложность.

Данное техническое решение выбрано авторами в качестве прототипа. Цель изобретения - повышение несущей способности, расширение диапазона регулирования упругодемпфирующих характеристик и повышение ресурса виброизолятора.

Поставленная цель достигается тем, что в известном виброизоляторе, содержащем две присоединительные опоры и размещенный между ними набор упругих элементов, кинематически связанных с механизмом переключения жесткости виброизолятора, в качестве указанного механизма принят цилиндрический ступенчатый вал, число ступеней которого равно числу упругих элементов в наборе, установленных в порядке нарастания их жесткости между обоймами, сцентрированными на соответствующих ступенях вала, с зазорами между внутренними торцами обойм, равными доступным рабочим ходам упругих элементов на сжатие, а на начальной и конечной ступенях вала выполнено по упору, один из которых введен в контакт с верхней обоймой упругого элемента максимальной жесткости, а другой - с нижней обоймой упругого элемента наименьшей жесткости, причем в ступенчатом вале выполнена внутренняя замкнута полость, сообщаемая с атмосферой через радиальные дросселирующие каналы, выполненными со стороны каждого из зазоров между обоймами, а внутренние торцы обойм под каждый упругий элемент выполнены в виде клапанно-седельной пары.

По сравнению с известными техническими решениями аналогичного назначения предлагаемое устройство:

- обеспечивает существенное расширение его упругодемпфирующих свойств в низкочастотном спектре возмущающих воздействий за счет целенаправленного включения (отключения) упругодемпфирующих элементов в зависимости от величины нагрузки;

- обеспечивает повышение ресурса виброизолятора с обеспечением работы всех упругих элементов в зоне упругих деформаций;

- обладает повышенной несущей способностью, конструктивной простотой и высокой ремонтопригодностью ввиду использования набора составных упругих элементов.

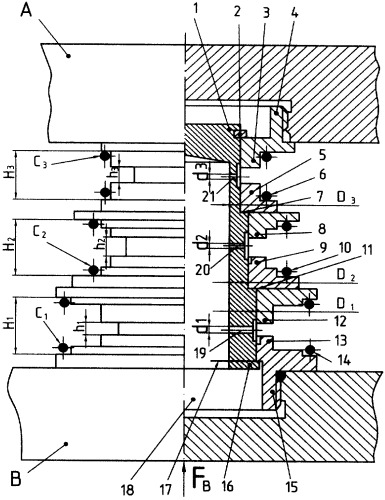

На чертеже представлен внешний вид, совмещенный с продольным разрезом предлагаемого устройства.

Устройство содержит механизм переключения его жесткости в виде ступенчатого вала 1 с тремя цилиндрическими ступенями, соответственно диаметрами D1, D2 и D3. На начальной ступени вала диаметром D3 выполнен верхний упор 2 в виде съемной стопорной шайбы и соосно установлена относительно вала 1 обойма 3, снабженная присоединительной опорой 4 для стыковки с объектом защиты А. На диаметре D3 вала сцентрирована еще одна обойма 5, между которыми размещен упругий элемент, выполненный в виде пружины 6 с жесткостью С3, поджимающей обойму 3 к верхнему упору 2, а обойму 6 к торцевому окончанию 7 ступени диаметром D3, что создает между внутренними торцами обойм 3 и 5 зазор h3.

На ступени вала диаметром D2 сцентрированы обоймы 8 и 9, между которыми размещен упругий элемент, выполненный в виде пружины 10 с жесткостью С2, обеспечивающей поджатие верхнего торца обоймы 8 к нижнему торцу обоймы 5 и нижнего торца обоймы 9 к торцевому окончанию 11 ступени диаметром D2, что создает между внутренними торцами обойм 8 и 9 зазор h2.

На ступени вала диаметром D1 сцентрированы обоймы 12 и 13, между которыми размещен упругий элемент, выполненный в виде пружины 14, обеспечивающей поджатие верхнего торца 12 к нижнему торцу обоймы 9, а нижнего торца обоймы 13, снабженного присоединительной опорой 15 для стыковки с виброактивным основанием В, к нижнему упору 16 вала, выполненного в виде кольцевого буртика с опорной торцевой поверхностью, что создает между внутренними торцами обойм 12 и 13 зазор h1.

Внутри вала 1 выполнена замкнутая демпферная полость, сообщаемая при помощи дроссельных радиальных каналов 19, 20 и 21 с соответствующими диаметрами d1, d2 и d3 с зазорами h1, h2 и h3 между внутренними торцами обойм 12 и 13, 8 и 9, 3 и 5, которые выполнены в виде клапанно-седельной пары.

Совокупность элементов 1, 2, 3, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 16, 17 образует упругий элемент переменной структуры.

Указанная совокупность элементов в сочетании с элементами 18, 19, 20, 21 образует пневмодемпфер переменной структуры в виде пневмополости переменного объема 18 с изменяемой площадью ее дросселирующих каналов.

В устройстве конструктивно обеспечено:

а) нижеследующее соотношение параметров:

б) величины посадочных мест под пружины H1, H2 и Н3, соответственно под пружины 14, 10 и 6, выбраны из условия обеспечения первоначальных усилий их затяжки (FПЕРВ где индекс “i” характеризует позицию пружины на чертеже) следующим соотношениям:

где H0 - длина i в свободном состоянии, Нi - величина посадочного места под i-тую пружину, Fрасч - максимально допустимое (расчетное) усилие на виброактивном состоянии;

в) выбор величин зазоров h1, h2 и h3 осуществлен из условия равенства допустимым осевым сжатиям (рабочим ходам) соответственно пружин 14, 10 и 6 при работе в зоне упругих деформаций без перехода к работе в зоне пластических деформаций.

Работа устройства заключается в следующем.

При кинематическом возмущении виброактивное основание В, нагружаемое усилием Fв>FПЕРВ14, через опору 15 передает нагрузку на обойму 13, которая, сжимая пружину 14, начинает движение к обойме 12, уменьшая величину зазора h1. При этом вследствие подъема вверх основания В объем демпферной полости 18 уменьшается, а давление в ней повышается, вследствие чего через дроссельные каналы 19, 20 и 21 воздух из полости 18 начинает перетекать в атмосферу.

При значении FВ=FПЕРВ10 зазор h1=0, то есть при посадке обоймы 13 на обойму 12 произойдет отсечка (отсоединение) дроссельного канала 19 от атмосферы и останутся задействованными (сообщенными с атмосферой) только два канала 20 и 21, что существенно повысит демпфирующую способность полости 18.

С этого момента (FВ=FПЕРВ10) в работу включается более “жесткая” пружина 10. Причем, при FВ>FПЕРВ10 введенные в контакт элементы 13, 12 начинают перемещать вверх обойму 9, преодолевая усилие пружины 10.

При значении усилия FВ>FПЕРВ10 величина зазора h2 начинает уменьшаться, а при FВ>FПЕРВ6 зазор h2=0, то есть при посадке обоймы 9 на обойму 8 произойдет отсоединение дроссельного канала 20 от атмосферы, что еще более повысит демпфирующую способность полости 18.

С этого момента (FВ=FПЕРВ6) в работу включается последняя, самая “жесткая” пружина 6. Причем, при усилии FВ>FПЕРВ6 введенные в контакт элементы 13, 12, 9, 8 начинают перемещать вверх обойму 5, преодолевая усилие пружины 6 и уменьшая зазор h3.

При значении FВ=Fрасч зазор h3=0, то есть произойдет посадка обоймы 5 на обойму 3 и отсоединение дроссельного канала 21 от атмосферы. Следствием этого является выключение из работы всех пружин и пневмодемпфера. Это есть критический случай, когда вся нагрузка от виброактивного основания В будет полностью передаваться объекту защиты А.

Исключение критического случая, то есть обеспечения условия h3≠0, в работающем устройстве сопряжено с тщательным анализом пределов варьирования усилия fb в эксплуатации, правильного расчета количества и силовых характеристик принятых пружин и выходных параметров пневмодемпфера.

При снижении усилия FB (FB<Fрасч) под действием усилия пружины 6 начнет приоткрываться зазор h3 и в работу вступит демпферная полость 18 ввиду ее соединения с атмосферой через дроссельный канал 21.

При FВ=FПЕРВ6 зазор h3 станет равен максимальному первоначальному. При этом обойма 5 смещается вниз до посадки на торцевое окончание 7 вала 1, в результате чего перемещается на такое же расстояние контактирующая с ним обойма 8, а пружина 6 займет исходное положение, соответствующее размеру H3.

При FВ<FПЕРВ6 начнет приоткрываться зазор h2 и произойдет соединение демпферной полости 18 с атмосферой через дроссельный канал 20. При этом происходящее перемещение вниз обоймы 9 вызывает равновеликое перемещение вниз обоймы 12.

При FВ=FПЕРВ10 зазор h2 станет равен максимально первоначальному, а обойма 9 сместится вниз до посадки на торцевое окончание 11 вала 1, а пружина 10 займет исходное положение, соответствующее размеру Н2.

При дальнейшем снижении усилия FB (FB≤FПЕРВ14) под действием усилия пружины 14 начнет приоткрываться зазору h1 до значения, равного максимальному первоначальному, и происходит сообщение демпферной полости 18 с атмосферой через дроссельный канал 19, а пружина 14 займет исходное положение, соответствующее размеру H1.

Данный случай соответствует режиму нахождения устройства в статическом положении равновесия (FB=0) или динамическом положении равновесия (FB≤FПЕРВ14).

Вышеизложенное обуславливает целесообразность использования предлагаемого устройства в низкочастотных средствах вибро-, ударозащиты объектов, к которым предъявляются высокие требования по ресурсу, несущей способности и пределам регулирования динамических нагрузок. К таким средствам можно отнести упругодемпфирующие подвески вагонных платформ, силовых рам автомобилей, сидений водителей и пассажиров.

Виброизолятор, содержащий две присоединительные опоры и размещенный между ними набор упругих элементов, кинематически связанных с механизмом переключения жесткости виброизолятора, отличающийся тем, что механизм переключения жесткости виброизолятора выполнен в виде цилиндрического ступенчатого вала, число ступеней которого равно числу упругих элементов в наборе, которые установлены в порядке нарастания их жесткости между обоймами, сцентрированными на соответствующих ступенях вала, с зазорами между внутренними торцами обойм, равными допустимым рабочим ходам упругих элементов на сжатие, а на начальной и конечной ступенях вала выполнено по упору, один из которых введен в контакт с верхней обоймой упругого элемента максимальной жесткости, а другой - с нижней обоймой упругого элемента наименьшей жесткости, причем в ступенчатом вале выполнена внутренняя замкнутая полость, сообщающаяся с атмосферой через радиальные дросселирующие каналы, которые выполнены со стороны каждого из зазоров между обоймами, а внутренние торцы обойм под каждый упругий элемент выполнены в виде клапанно-седельной пары.