Гравитационный способ запуска дизеля спасательной шлюпки и устройство для его осуществления

Иллюстрации

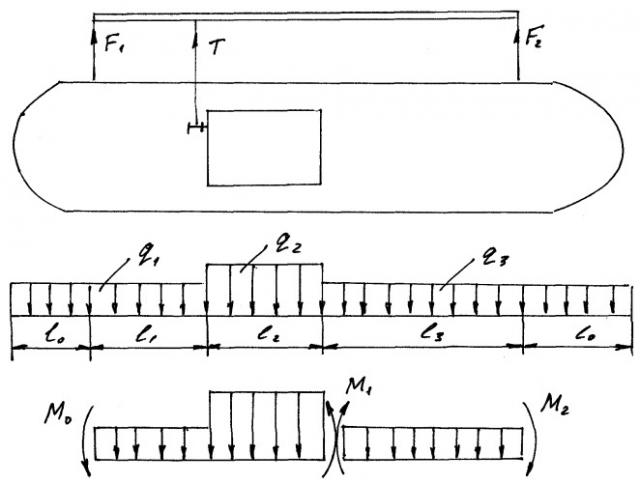

Показать всеИзобретение относится к судовой энергетике и может быть использовано при запуске дизелей спасательных шлюпок. Способ запуска дизеля спасательной шлюпки включает в себя операцию приведения в движение устройства для ручного запуска дизеля с валом, передающим крутящий момент коленчатому валу через цепную передачу. На упомянутом валу ручного устройства устанавливают шкив с навитым на нем одним концом троса, другой конец которого неподвижно закрепляют на поперечной штанге, которой связывают обе шлюпбалки. К шлюпбалкам подвешивают шлюпку. Устройство для запуска дизеля спасательной шлюпки имеет вал, передающий крутящий момент коленчатому валу через цепную передачу. На упомянутом валу ручного устройства установлен шкив с навитым на нем одним концом троса. Его другой конец неподвижно закреплен на поперечной штанге, связывающей обе шлюпбалки, к которым подвешена шлюпка. Технический результат реализации изобретения заключается в повышении надежности и в сокращении времени запуска дизеля спасательной шлюпки. 2 с.п. ф-лы, 1 ил.

Реферат

Изобретение относится к судовой энергетике, в частности к энергетической установкам средств коллективного спасения экипажей морских судов (в дальнейшем - спасательных шлюпок).

Известны следующие способы пуска дизелей спасательных шлюпок: электростартерный и механический, последний в свою очередь подразделяется на ручной, гидравлический, пневматический и др. [1. Аливагабов М.М. Двигатели спасательных шлюпок и катеров. - Л.: Судостроение, 1980, стр.15]. Однако данные способы обладают присущими им недостатками, в значительной мере снижающими надежность запуска дизеля спасательной шлюпки и, тем самым, угрожающими успешной операции по спасению человеческой жизни в случае морских аварий или катастроф. Так мускульной силы человека часто бывает недостаточно для того, чтобы обеспечить такую скорость движения поршня, при которой произойдет гарантированное воспламенение топлива в цилиндре, особенно в условиях низких температур. Емкость аккумуляторных батарей способна быстро уменьшаться при понижении температуры окружающей среды, что приводит к недостатку энергии, необходимой для надежного запуска дизеля.

Наиболее близким по сути решением является пуск дизеля спасательной шлюпки вручную, который включает в себя проворачивание рукоятки валоповоротного устройства двумя или четырьмя людьми [2. Аливагабов М.М. Двигатели спасательных шлюпок и катеров. - Л.: Судостроение, 1980, стр.18]. Недостатками этого способа является, во-первых, малая скорость поршня, требуемая для надежного воспламенения топлива в камере сгорания; во-вторых, использование легковоспламеняющейся жидкости (например, “Холод-Д40”) при пониженных температурах окружающей среды, что требует дополнительного оборудования. Пуск двигателя осуществляется не менее чем за 60 секунд.

Техническая задача - разработка более надежного и быстрого способа запуска дизеля спасательной шлюпки с использованием силы тяжести самой шлюпки при ее спуске с борта судна и конструкция устройства для его обеспечения.

Технический результат - повышение надежности и сокращение времени запуска дизеля спасательной шлюпки. Он достигается тем, что при спуске спасательной шлюпки с борта судна на воду под действием силы тяжести самой шлюпки приводится в движение пусковое устройство, раскручивающее коленчатый вал двигателя до частоты вращения, при которой обеспечивается надежное самовоспламенение топлива в цилиндре дизеля и его последующая устойчивая работа.

Пример I выполнения способа.

При возникновении аварийной ситуации магнитным пускателем приводили в действие электрическую лебедку, которая при помощи тросов и блоков опускала спасательную шлюпку. В шлюпку помещали человека, наблюдающего за работой дизеля. Используя силу тяжести опускающейся на тросах шлюпки, за 3-5 с приводили в движение коленчатый вал дизеля до необходимой пусковой частоты вращения при минимальной температуре окружающей среды -10-15° С. С помощью троса, жестко закрепленного на штанге и связанного с шлюпбалкой, шкива вала ручного запуска и цепной передачи приводили в движение пусковое устройство для передачи крутящего момента коленчатому валу дизеля. При достижении шлюпкой нижней палубы дизель начинал работать на устойчивых оборотах. После этого осуществляли посадку людей в шлюпку.

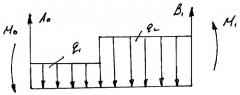

Способ реализовывался с помощью пускового устройства, изображенного на чертеже. Оно содержит корпус шлюпки 1, шлюпбалки 2, штангу 3, трос 4, шкив 5, вал для ручного запуска 6, цепную передачу 7, коленчатый вал 8.

Устройство работает следующим образом: при опускании спасательной шлюпки 1 трос 4, жестко закрепленный на штанге 3, связывающей шлюпбалки 2, поворачивает шкив 5. Шкив 5, установленный на валу для ручного запуска 6, передает усилие цепной передаче 7, создающей крутящий момент на коленчатом валу 8, в результате чего осуществляется пуск дизеля (не обозначен).

Ниже приводится расчет элементов пускового устройства при известной массе спасательной шлюпки закрытого типа, равной 2730 кг, и дизеля 4 ЧСП 8,5/11, равной 450 кг.

Jdw/dt=Mл-Mc;

где J - момент инерции;

dw/dt - изменение скорости;

Мл - момент создаваемый силой тяжести шлюпки:

Мс - момент сопротивления на коленчатом валу.

Так как под действием притормаживающих устройств, лебедка опускает шлюпку с постоянной скоростью (т.е. dw/dt=0), тo Мл-Мс=0

Mл=T*R,

где Т - сила натяжения каната,

R - радиус шкива.

Мс принимается равным 272 Н*м. [3. Аливагабов М.М. Двигатели спасательных шлюпок и катеров. - Л.: Судостроение, 1980, стр.21]

Расчет крутящего момента и диаметра шкива.

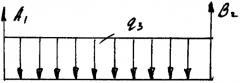

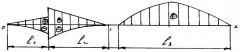

Для определения реакций опор используется метод трех моментов. Для превращения заданной статически неопределимой системы в статически определимую необходимо устранить из нее лишние связи. С этой целью составляется основная система.

Рассматривается пролет 0-1

Σ M(0)=0: -q1*l

| 2 |

| 1 |

B1=(q1*l

| 2 |

| 1 |

B1=(3714*0,732/2+6203*1,77*1,615)/2,5=7487 (H)

Σ M(1)=0: q2*l

| 2 |

| 2 |

A0=(q2*l

| 2 |

| 2 |

А0=(3714*0,73*2,135+6203*1,772/2)/2,5=6203 (H)

0≤ z≤ l1

Mp=A0*z-q1*z

| 2 |

| 1 |

Mp1=A0*z; Мp2=-q1*z

| 2 |

| 1 |

Mp1=(0;4547)Н*м; Mp2=(0; 990) Н*м

0≤ z≤ l2

Mp=B1*z-q2*z

| 2 |

| 1 |

Mp1=B1*z; Mp2=-q2*z

| 2 |

| 1 |

Mp1=(0;13250)Н*м; Mp2=(0; 9722) Н*м

Рассматривается пролет 1-2

Σ M(1)=0: B2*l3-q3*l

| 2 |

| 3 |

B2=(q3*l

| 2 |

| 3 |

В2=(3714*2,92/2)/2,9=5390(Н)

Σ М(2)=0: A1*l3-q3*l

| 2 |

| 3 |

А1=(q3*l

| 2 |

| 3 |

A1=(3714*2,92/2)/2,9=5390(Н)

0≤ z≤ l3

Mр/я=1,45=5390*1,45-3714*1,452/2=3920(Н*м)

Определяем статический момент

S1,лев=(0,73*4528/2)*(2/3)*0,73-(0,73*990/3)*(3/4)*0,73+(1,77*13250/2)*(0,73+1,77/3)-(1,77*9722/3)*(0,73+1,77/4)=9428 (Н*м3)

S2,прав=(2/3)*2,9*3920*2,9/2=10986(Н*м3)

Полученные данные подставляются в уравнение (1)

1500*2,5+2*M1*5,4-1500*2,9=-6*(9428/2,5+10986/2,9)

M1=4253(H*M)

Для определения реакций опор рассматривается:

Пролет 0-1

Σ M(0)=0: -M1-q1*l

| 2 |

| 1 |

B1=(q1*l

| 2 |

| 1 |

B1=(3714*0,732/2+6203*1,77*1,615+4253-1500)/2,5=8585(Н)

Пролет 1-2

Σ М(2)=0: M1-М2-A1*l3+q3*l

| 2 |

| 3 |

A1=(M1-M2+q3*l

| 2 |

| 3 |

A1=(4253-1500+3714*2,92/2)/2,9=7350 (Н*м)

T=A1+B1

Т=8585+7350=15935 Н

Для преодоления момента сопротивления необходимо соблюдения условия Мкр>Мс

Тогда Mс<T*R

R>Mс/T

R>272/15935=0,017 м =17 мм

Тогда диаметр шкива Dш>34 мм

Расчет балки на прочность.

В качестве балки используется швеллер.

l1=2,5 м; l2=2,9 м

Определяются реакции опор.

Σ М(0)=0: -T*l1+B*(l1+l2)=0

B=T*l1/(l1+l2)

В=15935*2,5/(2,5+2,9)=7377 Н

Σ М(2)=0: Т*l2-A*(l1+l2)=0

A=T*l2/(l1+l2)

А=15935*2,9/(2,5+2,9)=8558 Н

Определяется максимальный момент

Пролет 0-1

0≤ z≤ l1

Mx=A*z

Mx=8558*2,5=21395 Н*м

Так как на балку действуют только изгибающие усилия, то из условия прочности

σ max≤[σ ]=σ т/n,

где n - запас прочности (принимается равным 1,5),

σ т - предел текучести (принимается равным 210 МПа)

σ max=Mx/Wx

Wx=Mx/σ max=Mx*n/σ т

Wx=(21395*1,5*10-2)/210=1,53 см3

Из [2] для данного значения Wx выбирается швеллер №5

Проверка вала на кручение

τ =T/Wk,

где Wk - момент сопротивления при свободном кручении

Wk=π *d3/16-b*t(d-t)2/d

Где d - диаметр вала,

b - ширина шпоночного паза,

t - высота шпоночного паза.

Wk=3,14*2,93/16-0,8*0,4(2,9-0,4)2/2,9=4,1 см3

τ ≤ [τ ]=σ т/√ 3

τ =15935*2,9/4,1=11,27 Н/м2

σ т≥11,27*√ 3=19,5 H/м2=195 МПа

Этому условию соответствует сталь Ст.6 ГОСТ 1050-74. Длина шпонки принимается равной 70 мм.

Выбор каната.

Т=15935Н

Тp - разрывное усилие

n=Тp/Т

n - принимается равным 3

Тp=15935*3=48 кН

Для данного разрывного усилия по [3] принимается канат двойной свивки типа ЛК-Р конструкции 6× 19 по ГОСТ 2688-80 с диаметром 9,1 мм маркировочной группы 1960(200).

Так как большое число витков каната на шкиве приведет к увеличению крутящего момента (из-за увеличения радиуса), что нежелательно при пуске дизеля. Поэтому число витков каната принимается равным 15.

Длина каната принимается равной 2,5 м.

Данный способ позволяет значительно сократить время пуска дизеля, а также минимизировать человеческие усилия.

1. Способ запуска дизеля спасательной шлюпки, включающий приведение в движение устройства для ручного запуска дизеля с валом, передающим крутящий момент коленчатому валу через цепную передачу, отличающийся тем, что на упомянутом валу ручного устройства устанавливают шкив с навитым на нем одним концом троса, другой конец которого неподвижно закрепляют на поперечной штанге, которой связывают обе шлюпбалки, к которым подвешивают шлюпку.

2. Устройство для запуска дизеля спасательной шлюпки, содержащее вал, передающий крутящий момент коленчатому валу через цепную передачу, отличающееся тем, что на упомянутом валу ручного устройства установлен шкив с навитым на нем одним концом троса, другой конец которого неподвижно закреплен на поперечной штанге, связывающей обе шлюпбалки, к которым подвешена шлюпка.