Способ формирования микрорельефа поверхности изделий

Иллюстрации

Показать всеИзобретение относится к формированию микрорельефа поверхностей изделий и может найти применение в электронной технике. Обработку поверхности заготовки осуществляют сконцентрированным потоком излучения, который моделируют по времени, направляют на обрабатываемую поверхность и перемещают по обрабатываемой поверхности, формируя требуемый профиль рисунка путем повторения перемещения сконцентрированного потока излучения. Сконцентрированным потоком излучения формируют в заданном месте заготовки зону расплава заданных размеров и конфигурации, которую перемещают в заданную точку заготовки, управляя параметрами термовоздействия в процессе перемещения сконцентрированного потока излучения. Зону расплава подвергают затвердеванию, прекращая действие излучения. Управление процессом ведут с помощью ЭВМ. Технический результат заключается в исключении загрязнения поверхности обратным током испаряемого материала. 4 з.п. ф-лы, 3 ил.

Реферат

Предложенный способ предназначен для формирования микрорельефа поверхности изделий микроэлектронной и микросистемной техники и может использоваться для нанесения маркерных знаков.

Известны различные способы формирования рельефа поверхности, такие как штамповка, алмазная нарезка, электроискровая обработка и т.д., используемые при технологической обработке металлов. Однако они не обеспечивают получение микрорельефной структуры на поверхности изделия с характерными размерами в единицы микрон, что необходимо для изготовления изделий микроэлектронной и микросистемной техники.

Известен способ получения микрорельефа на поверхности металлов (Патент РФ №2082993, кл. G 03 F 7/00, В 44 В 5/00, 1997 г.). В первом его варианте микрорельеф на поверхности металла в виде оттиска метки получают с помощью матрицы, прессующая поверхность которой выполнена в виде изготовленной из никеля фольги с голографическим микрорельефом, изделие предварительно нагревают и выдерживают при температуре выше температуры рекристаллизации металла, но ниже температуры плавления, после чего производят тиснение изделия, прикладывая к его поверхности посредством матрицы прессующее усилие ступенчатого характера, при котором ступень роста напряжения пластической деформации материала изделия чередуется со ступенью падения напряжения. К недостатку способа следует отнести то, что он основан на пластической деформации поверхности изделия. В материалах, у которых допустимая величина пластической деформации незначительна, приложение прессующего усилия может привести к хрупкому разрушению изделия. Кроме того, реализация данного способа предполагает создание и использование дополнительного инструмента в виде матрицы с ограниченным сроком действия, так как в процессе работы элементы матрицы также подвергаются деформирующему воздействию.

Во втором варианте известного способа (Патент РФ №2082993, кл. G 03 F 7/00, В 44 В 5/00, 1997 г.) микрорельеф на металлической поверхности получают, выполняя операции нанесения на эту поверхность слоя фоторезиста, последующую его оптическую модуляцию, химическую обработку фоторезиста, в процессе которой удаляют его растворимые участки, после чего фоторезист приобретает вид микрорельефной структуры в виде гребней и борозд, производят ионно-лучевое травление в вакууме аргоном металлической поверхности на участках, с которых фоторезист удален. К недостатку способа следует отнести то, что его реализация требует выполнения целого ряда подготовительных операций и осуществляется с применением дополнительных веществ - химических реактивов. Сам процесс формирования микрорельефа предполагает удаление части материала поверхности изделия ионно-лучевым травлением. При этом удаленный с поверхности материал изделия и остатки фоторезиста загрязняют вакуумный объем оборудования, а обратный ток удаляемого материала частично загрязняет поверхность изделия.

Наиболее близким к предлагаемому является способ лазерного гравирования (Патент РФ №2080971, кл. В 23 К 26/00, 1997 г.). Поток лазерного излучения модулируют по времени, сфокусированный лазерный пучок направляют на обрабатываемую поверхность заготовки, осуществляют его сканирование по обрабатываемой поверхности для получения заданного контура, причем выбирают скорость перемещения лазерного луча такой, чтобы за один проход удалялся слой материала, глубина которого соответствует требуемой точности формирования контура и профиля элемента рисунка, формируют требуемый профиль элемента рисунка путем повторения процедуры сканирования, при удалении материала из глубинной зоны пространства между элементами рисунка повышают мощность лазерного излучения и увеличивают скорость перемещения лазерного пучка, управление процессом обработки осуществляют с помощью ЭВМ. Формирование рельефа поверхности осуществляется испарением части материала изделия под действием концентрированного лазерного излучения. При этом плотность излучения лазера должна быть такой, чтобы обеспечить удаление слоя материала, не разрушая близлежащие участки. К недостатку способа следует отнести то, что высокие абсолютные значения температуры и температурные градиенты, достигающие в зоне обработки 106 К/см и выше, могут вести к пластическим деформациям материала, а после выравнивания температуры иметь следствием остаточные механические напряжения в окрестности зоны обработки. У хрупких материалов эти напряжения могут превзойти предел прочности, что ведет к появлению трещин и разрушению изделия. Кроме этого, при уносе материала испарением появляются погрешности обработки за счет неполного уноса или возврата части материала в зону обработки, что снижает качество обработанной поверхности.

Изобретение направлено на повышение качества обработки изделий за счет исключения загрязнения поверхности обратным током испаряемого материала, а также за счет исключения возможности появления трещин и разрушения изделий из-за остаточных напряжений после обработки.

Указанная цель достигается тем, что в определенном месте образца концентрированным источником тепла создается зона расплава заданных размеров, управляя параметрами термовоздействия, перемещают зону расплава в определенную точку образца, где подвергают ее затвердеванию, прекращая действие концентрированного источника тепла, для формирования сложного рельефа поверхности перечисленные действия повторяют многократно, управляя процессом обработки при помощи ЭВМ. В предложенном способе обработка не сопровождается испарением материала изделия, а это значит, что исключено загрязнение поверхности образца обратным током испаряемого материала. Для плавления поверхностного слоя достаточно использовать концентрированные источники тепла с удельной плотностью энергии в фокусе 102...104 Вт/см2, что значительно меньше, чем при испарении части материала изделия (5· 103...109 Вт/см2). Уменьшение удельной мощности источника тепла снижает градиенты температур в зоне обработки и уменьшает формируемые данными градиентами напряжения в поверхностном слое. Это снижает вероятность возникновения трещин в поверхностном слое и разрушение образца, что повышает качество обработки. Дополнительно повысить качество позволяет подогрев образца перед обработкой до температуры, равной 0,7... 0,9 от температуры плавления материала изделия, и отжиг остаточных напряжений после обработки. Обработка поверхности может осуществляться концентрированным лазерным излучением или сфокусированными электронными потоками. При электронно-лучевой обработке изделий из диэлектрических материалов они, для того чтобы избежать микропробоев по поверхности и локальных разрушений, должны располагаться в эквипотенциальном пространстве и на диэлектрических изоляторах.

Предложенный способ формирования микрорельефа поверхности основан на использовании эффекта массопереноса, возникающего при плавлении поверхностного слоя изделия концентрированными источниками тепла, и применим для материалов, изменяющих свою плотность при переходе в жидкое состояние.

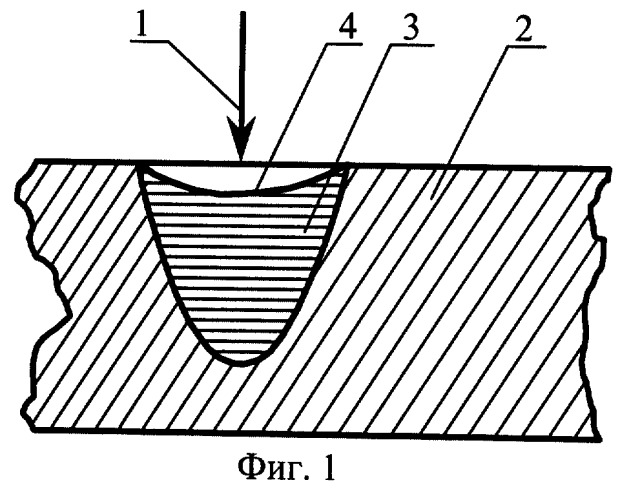

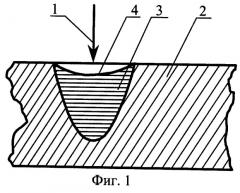

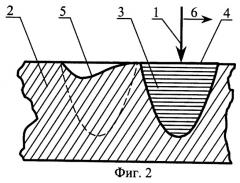

На фиг.1-3 последовательно изображен процесс формирования рельефа поверхности при локальном плавлении поверхностного слоя, где 1 - концентрированный источник тепла, 2 - образец, 3 - зона расплава, 4 - поверхность расплава, 5 - впадина, формируемая на начальном участке перемещения расплава, 6 - направление движения зоны расплава, 7 - выпуклость, формируемая после застывания расплава. Под действием концентрированного источника тепла 1 (фиг.1) в определенном месте образца 2 создается зона расплава 3 заданных размеров. Если плотность материала изделия при переходе в жидкое состояние увеличивается, то поверхность расплава примет вогнутую форму 4. Перемещение расплава по поверхности изделия в направлении 6 (фиг.2) приведет к тому, что за счет сил поверхностного натяжения его поверхность 4 сравняется с поверхностью изделия 2, сам расплав пополнится избытком материала, а на месте его первоначального расположения будет сформирована впадина 5. После перемещения расплава в заданную точку образца и прекращения действия источника тепла застывание расплава повлечет за собой формирование выступа над поверхностью 7 (фиг.3) за счет содержащегося в нем избытка материала. Заданный рельеф поверхности изделия формируют чередованием действий, показанных на фиг.1-3, управляя геометрическими размерами расплава и его пространственным перемещением при помощи ЭВМ. Геометрические размеры расплава могут колебаться от долей микрона до нескольких миллиметров в зависимости от высоты формируемого рельефа поверхности.

Технический результат способа обработки заключается в обеспечении возможности формирования микрорельефа поверхности изделий сложной формы, обработки материалов, обладающих повышенной чувствительностью к температурным градиентам и возникающим при этом напряжениям в поверхностном слое, а также диэлектрических материалов.

1. Способ формирования микрорельефа поверхности изделий, включающий обработку поверхности заготовки сконцентрированным потоком излучения, который моделируют по времени, направляют на обрабатываемую поверхность и перемещают по обрабатываемой поверхности, формируя требуемый профиль рисунка путем повторения перемещения сконцентрированного потока излучения, при этом осуществляют управление процессом с помощью ЭВМ, отличающийся тем, что сконцентрированным потоком излучения формируют в заданном месте заготовки зону расплава заданных размеров и конфигурации, которую перемещают в заданную точку заготовки, управляя параметрами термовоздействия в процессе перемещения сконцентрированного потока излучения, и подвергают ее затвердеванию, прекращая действие излучения.

2. Способ по п.1, отличающийся тем, что перед обработкой изделия подвергают подогреву до температуры, равной 0,7-0,9 от температуры плавления материала изделия, а после обработки производят отжиг.

3. Способ по п.1, отличающийся тем, что в качестве сконцентрированного потока излучения используют лазерное излучение.

4. Способ по п.1, отличающийся тем, что в качестве сконцентрированного потока излучения используют сфокусированный поток электронов.

5. Способ по п.4, отличающийся тем, что обработку изделий из диэлектрических материалов осуществляют в эквипотенциальном пространстве, при этом изделие располагают на изоляторах.