Система для смазки узлов трения

Иллюстрации

Показать всеИзобретение относится к устройствам для смазки рельсов, устанавливаемым на подвижном составе. Устройство содержит резервуары, соединительные трубопроводы, запорные, предохранительные и регулирующие клапаны, предохранительную и управляющую аппаратуру и лубрикатор. Резервуары выполнены в виде полусфер, разделенных мембраной на две полости со смазочным материалом и сжатым воздухом, подаваемым через управляемый редуктор. Резервуары оснащены предохранительными клапанами, срабатывающими при воздействии на них мембраны. Клапаны выполнены в виде пластин–полусфер со сквозными отверстиями и закреплены на оси с возможностью осевого перемещения в корпусе для перекрытия полости, расположенной под пластиной–полусферой. Клапаны для отбора смазочного материала попарно соединены между резервуарами с помощью трубопроводов перекрестно. Лубрикатор выполнен в виде корпуса, имеющего поршень, связанный с пневмоприводом и перемещающий гибкий эластичный элемент со сквозным каналом для подачи смазочного материала в сторону смазываемой поверхности, а также направляющую гильзу и обратный клапан. Технический результат заключается в повышении надежности устройства. 4 ил.

Реферат

Изобретение относится к машиностроению и может быть использовано на подвижном составе, эксплуатируемом на железнодорожных путях с большим количеством кривых для подачи смазочного материала к парам трения.

Известно устройство для смазывания внутренних граней головок железнодорожных рельсов /1/, состоящее из двух баков, насосов, распределителей и рабочих органов, обращенных к внутренним граням головок соответствующих рельсов. Напорный трубопровод каждого насоса соединен трубопроводом с одним из распределителей, между собой - трубопроводом с запорным элементом. Сливная магистраль каждого распределителя посредством многоходового крана соединена с каждым баком. В исходном положении напорная линия каждого распределителя соединена со сливной. Кроме того, трубопроводы, соединяющие распределители с рабочими органами, соединены с источником сжатого воздуха трубопроводом с запорным элементом и обратным клапаном.

Однако в этой системе нельзя применить консистентные смазочные материалы или смазочные материалы, имеющие наполнители в виде графита или тонкого алмазного порошка, так как практика эксплуатации систем с использованием жидких смазочных материалов показывает, что такие смазочные материалы плохо удерживаются на рельсе и не образуют устойчивую смазочную пленку, часть смазочного материала попадает на поверхность катания, при температурах ниже -5°С может происходить частичное прекращение подачи смазочного материала. К недостаткам конструктивного плана можно отнести наличие большого количества дополнительных устройств, в том числе использование для подачи смазочного материала дополнительных насосов помимо имеющейся пневмосистемы, что усложняет систему и снижает ее надежность. Использование в рабочем органе в качестве привода мембраны приводит к увеличению габаритов устройства и сложности его монтажа.

Кроме того, известен рабочий орган, выполненный в виде лубрикатора, содержащий заполненный смазочным материалом корпус, гибкий и эластичный, со сквозными каналами, смазочный стержень, поджимаемый сжатым воздухом к смазываемой поверхности /2/.

Лубрикатор обеспечивает равномерное и экономичное нанесение смазочного материала и позволяет использовать смазочные материалы различной вязкости.

Недостатком такого лубрикатора является отсутствие возможности раздельной регулировки усилия прижатия смазочного стержня и подачи необходимого количества смазочного материала при различной скорости смазывания поверхности. Это приводит к тому, что невозможно регулировать толщину смазочной пленки.

Изобретением решается задача создания системы, имеющей сравнительно простую конструкцию, позволяющую использовать для нанесения на поверхность трения различных типов смазочных материалов, также абразивные смазочные материалы, с возможностью их перемешивания.

Указанная цель достигается тем, что система для смазки узлов трения выполняется в виде комплекса, состоящего из резервуаров, выполненных в виде полусфер, разделенных мембраной, предназначенной для перемешивания смазочного материала; резервуары оснащены предохранительными клапанами, срабатывающими при воздействии на них мембраны; клапаны выполнены в виде пластин-полусфер, имеющих сквозные отверстия, и закреплены на оси с возможностью осевого перемещения в корпусе для перекрытия полости, расположенной под пластиной-полусферой; клапаны для отбора смазочного материала попарно соединены между резервуарами с помощью трубопроводов перекрестно; рабочий орган лубрикатор выполнен в виде корпуса, имеющего поршень, связанный с пневмоприводом, перемещающий гибкий эластичный элемент в сторону смазываемой поверхности, а также направляющую гильзу и обратный клапан для предотвращения вытекания смазочного материала.

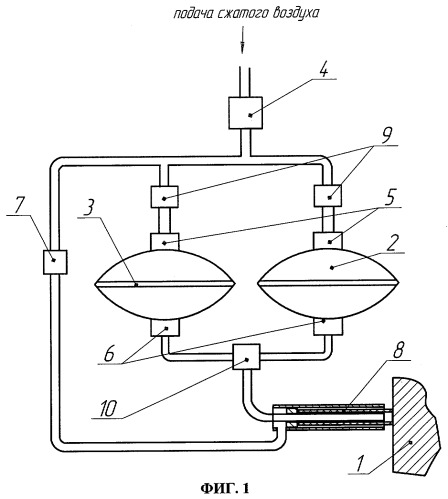

На фиг.1 изображено устройство для нанесения смазочного материала на поверхности трения 1, состоящее из двух резервуаров, располагающихся вертикально, каждый резервуар представляет собой две полусферы 2, разделенные гибкой мембраной 3 на две полости, в одной полости находится смазочный материал, в другую полость подается сжатый воздух через управляемый редуктор (адаптер) 4, так как в режиме перемешивания смазки в резервуары через управляемый редуктор должен подаваться сжатый воздух, заполняющий одну полость, и через мембрану выдавливающий смазку из другой полости по трубкам. На каждой полусфере установлены предохранительные клапаны 5, 6, со стороны полости для хранения смазки их два - один сверху, другой снизу, со стороны подачи сжатого воздуха - один, регулирующего редуктора 7, лубрикатора 8, управляющих клапанов 9, запорно-заправочного клапана 10.

Система работает в трех режимах:

1. Рабочий режим: клапаны 9 и 10 открыты, управляющий редуктор 4 регулирует давление воздуха, подаваемое в полости для воздуха, в зависимости от скорости движения смазываемой поверхности, то есть происходит выдавливание требуемого количества смазочного материала к лубрикатору.

2. Режим заправки: клапаны 9 переведены в режим сбрасывания воздуха в атмосферу, клапан 10 закрывает подачу смазочного материала к лубрикатору, и через отдельный канал (имеющий обратный клапан) происходит закачка смазочного материала в полости под давлением.

3. Режим перемешивания смазки: клапан 10 закрыт, управляемый редуктор 4 переводится в режим максимальной подачи воздуха, клапаны 9 работают в периодическом режиме, поочередно включаясь и выключаясь. Происходит перекачка смазочного материала из одного резервуара в другой через накрест соединенные трубки (фиг.2).

Преимущества такой системы заключаются в том, что она имеет простую конструкцию, позволяет использовать как жидкие смазочные материалы с высокой вязкостью, так и консистентные, так как обеспечивается полное выдавливание из резервуаров без остатка на стенках и углах резервуара, а также использование смазочных материалов, имеющих в своем составе тонкодисперсную алмазную пыль (например, алмазный смазочный материал Киевского завода смазочных материалов), использовать смазочные материалы, которые в процессе эксплуатации или хранения могут частично расслаиваться или требуют перемешивания, а также смазочные материалы, содержащие различные мелкие включения, например графит. Указанные преимущества системы позволяют использовать разнообразные типы смазочных материалов и обеспечивают работоспособность системы даже при низких температурах.

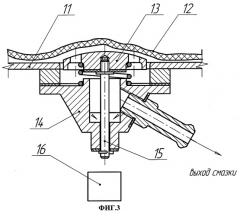

На фиг.3 показан предохранительный клапан, устанавливаемый на полости бака 11 и предотвращающий выдавливание диафрагмы 12 в трубопровод, а также ее разрыв, и останавливает выход смазочного материала (воздуха). Принцип работы клапана следующий: смазочный материал (воздух) вытесняется мембраной через отверстие и зазор клапана 13 в полость внутри его корпуса 14, а оттуда в трубопровод. При надавливании мембраны на клапан происходит перекрытие полости внутри корпуса давление до и после мембраны уравнивается, тем самым в системе наступает равновесие, и работа автоматически останавливается. Шток клапана 15 надавливает на концевой выключатель 16, система отключается или переводится в другой режим работы.

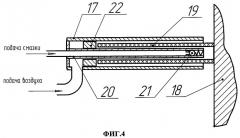

На фиг.4 представлена конструкция рабочего органа лубрикатора, состоящего из цилиндрического корпуса 17, который в свою очередь может быть закреплен на лафете для обеспечения фиксации лубрикатора относительно смазываемой поверхности 18, цилиндрического смазывающего эластичного элемента 19, имеющего сквозной канал для подачи смазочного материала, направляющей гильзы 20, внутрь которой подается смазочный материал, в направляющей гильзе установлен обратный клапан 21 для предотвращения вытекания смазки после остановки системы, поршня 22.

Лубрикатор работает следующим образом. Под давлением из резервуара смазочный материал по трубопроводам, через направляющую гильзу, подается внутрь эластичного элемента, который в свою очередь прижимается к смазываемой поверхности поршнем, а он перемещается от воздействия на него сжатого воздуха. В зависимости от увеличения (уменьшения) скорости смазываемой поверхности подача смазочного материала увеличивается (уменьшается) путем увеличения (уменьшения) давления воздуха в резервуарах для хранения смазочного материала, при этом прижатие эластичного элемента на всех режимах смазывания остается постоянным и осуществляется формирование необходимой толщины смазочного покрытия на разных скоростных режимах движения смазываемой поверхности. Эластичность смазочного стержня также позволяет его торцу плотно прилегать к смазываемой поверхности, точно повторяя форму смазываемой поверхности.

Указанные достоинства системы позволяют обеспечить высокое качество смазки поверхности в различных интервалах температур при экономичном расходе смазки.

Источники информации

1. А.с. №2053907, МКИ 6 В 61 К 3/02. Бюл. Изобр. №4, 1996 / А.М.Атаманюк, К.Ф.Щербаков, А.В.Алексеев, В.Д.Москалев, В.Г.Простаков, В.В.Неглинский, В.М.Бугаенко, Ю.И.Головатюк.

2. А.с. №2011586, МКИ 5 В 61 К 3/02. Бюл. Изобр. №8, 1991 / В.В.Шаповалов, И.В.Киселев, А.И.Фендриков.

3. Оптимизация технологических режимов нанесения смазочных материалов на головку рельса с использованием АРС. Технические и технологические решения при нанесении смазочных материалов на головку рельса при низких температурах. Отчет ВНИИЖТ, peг. №01910014653, авторы Гочуа Б.В., Колесов Ю.В., Козлов В.В., Васильев А.С., 1991, 103 с.

Система для смазки узлов трения, содержащая резервуары, соединительные трубопроводы, запорные, предохранительные и регулирующие клапаны, предохранительную и управляющую аппаратуру и рабочий орган, выполненный в виде лубрикатора, отличающаяся тем, что резервуары выполнены в виде полусфер, разделенных мембраной, предназначенной для перемешивания смазочного материала, на две полости, в одной из которых находится смазочный материал, в другую полость подается сжатый воздух через управляемый редуктор, при этом резервуары оснащены предохранительными клапанами, срабатывающими при воздействии на них мембраны, клапаны выполнены в виде пластин - полусфер, имеющих сквозные отверстия, и закреплены на оси с возможностью осевого перемещения в корпусе для перекрытия полости, расположенной под пластиной - полусферой, клапаны для отбора смазочного материала попарно соединены между резервуарами с помощью трубопроводов перекрестно, лубрикатор выполнен в виде корпуса, имеющего поршень, связанный с пневмоприводом, перемещающий гибкий эластичный элемент, имеющий сквозной канал для подачи смазочногоматериала, в сторону смазываемой поверхности, а также направляющую гильзу и обратный клапан для предотвращения вытекания смазочного материала.