Жаропрочный бетон для футеровки ковшей рафинирования кремния и способ изготовления футеровки на его основе

Иллюстрации

Показать всеИзобретение относится к области цветной металлургии и может быть использовано при футеровке металлургических ковшей. Предлагаемый состав жаропрочного бетона содержит, мас.%: корундовую массу 82-85; высокоглиноземистый цемент 4-5; пыль электрофильтров производства кремния 4-7; ортофосфорную кислоту 2-3; воду 3-4. Способ изготовления футеровки на основе указанного жаропрочного бетона включает установку шаблона в ковш, подачу жаропрочного бетона в пространство между внутренней стенкой ковша и шаблоном, уплотнение вибрацией и сушку, которую осуществляют в два этапа: вначале в естественных условиях при t=20-25°C в течение 5-7 суток, затем нагрев и сушку производят ступенчато; сначала нагревают до температуры 150°С со скоростью 6-8°С/ч и выдерживают при этой температуре в течение 9-11 часов, затем нагревают до температуры 400°С со скоростью 13-15°С/ч и выдерживают при этой температуре в течение 14-16 часов, затем нагревают до температуры 600°С со скоростью 20-22°С/ч и выдерживают в течение 10-12 часов. Изобретение позволяет повысить прочность футеровки, которая на ковшах рафинирования кремния выдерживает до 90 воздушных теплосмен. 2 н.п. ф-лы, 4 табл.

Реферат

Предлагаемые изобретения относятся к области цветной металлургии и могут быть использованы при футеровке металлургических ковшей.

Известен состав шихты для изготовления огнеупорных изделий, включающий, мас.%: корунд 25-55, глинозем 25-30, каолинит-гибситовый боксит с кремниевым модулем 1,5-4,0 - 20-45% (а.с. СССР №1583392, С04В 35/10, опубл. 07.08.90).

Известна шихта для приготовления огнеупоров (пат. Украины №18397, С 04 В 35/00, опубл. 25.12.97), включающая, мас.%: корунд фракции 3-00 мм 16-38, ортофосфорную кислоту 2-4, смесь совместного помола фракции менее 0,06 мм - 40-50 корунда, глинозема, глины, муллит плавленый фракции 3-0 мм - 20-30.

Известные составы непригодны для футеровки ковшей рафинирования кремния, поскольку содержат в своем составе кристаллический кремнезем, способствующий трещинообразованию футеровки.

Наиболее близкой к предлагаемому (з. Украины №97041722, С04В 37/22, заявл. 11.04.97) составу является огнеупорная набивная масса, включающая, мас.%:

- электроплавленный корунд - фракции 3-1 мм и 1-0,5 мм в соотношении 70:30 50-55

- глинозем ГК 32-37

- кварцевый песок 4-6

- ортофосфорная кислота 7-9

Недостатком известного состава является недолговечность его при использовании в качестве футеровки для ковшей рафинирования кремния.

Известен способ футеровки металлургических емкостей (а.с. СССР №1724434, В22D 41/02, опубл.07.04.92), включающий подачу футеровочной массы, уплотнение пневмотрамбовкой, сушку путем нагрева, а также вакуумирование одновременно с подачей и уплотнением футеровочной массы.

Недостатком способа является невозможность полного удаления газовых пустот с помощью пневмотрамбовки, наличие которых снижает прочность бетона.

Наиболее близким по технической сущности является способ футеровки металлических емкостей (а.с. СССР №1072994, В22D 41/02, опубл. 15.02.84), включающий подачу футеровочной массы круговыми циклами, уплотнение вибраций и сушку с помощью горелки со встроенным ультразвуковым генератором.

Недостаток способа состоит в том, что с помощью горелки достигается резкий подъем температуры. А поскольку влажность футеровочной массы не исключает образования в ней линз, заполненных водным раствором, то резкий подъем температуры вызывает парообразование водных растворов в линзе, т.е. создание в ней высокого давления (десятки атмосфер). Внутренние напряжения в сформированной футеровке за счет высокого давления приводят к образованию микротрещин.

Заполнение образовавшихся трещин расплавом способствует преждевременному выходу из строя футеровки. Такая футеровка выдерживает 7-10 воздушных теплосмен.

Задачей предлагаемых изобретений являются повышение надежности и долговечности футеровки.

Техническим результатом предлагаемого изобретения является повышение пластичности футеровки (пластической деформации).

Технический результат по составу достигается тем, что в жаропрочном бетоне для ковшей рафинирования кремния, включающем корундовую массу, глиноземсодержащий компонент, ортофосфорную кислоту, в качестве глиноземсодержащего компонента он содержит высокоглиноземистый цемент, в качестве кремнеземсодержащего компонента он содержит пыль электрофильтров производства кремния и дополнительно воду в следующем соотношении компонентов, мас.%:

- корундовая масса фракции 0,0056-5,0 мм 82-85

- высокоглиноземистый цемент 4-5

- пыль электрофильтров производства кремния 4-7

- ортофосфорная кислота 2-3

- вода 3-4

Технический результат по способу достигается еще и тем, что в способе изготовления футеровки ковшей для рафинирования кремния на основе жаропрочного бетона, включающем установку шаблона в ковш, подачу жаропрочного бетона в пространство между внутренней стенкой ковша к шаблонам, уплотнение и сушку, сушку осуществляют в два этапа: первоначально - в естественных условиях при температуре 20-25°С в течение 5-7 суток, а затем ступенчатым нагревом - сначала нагревают до температуры 150°С со скоростью 5-7°С/ч и выдерживают при этой температуре в течение 9-11 часов, затем нагревают до температуры 400°С со скоростью 13-15°С/ч и выдерживают при этой температуре в течение 13-15 часов, затем нагревают до температуры 600°С со скоростью 20-22°С/ч и выдерживают в течение 10-12 часов.

Техническая сущность предлагаемого изобретения состоит в следующем:

Известно, что ортофосфорная кислота относится к химическим связующим и со слабощелочными соединениями образует прочные связи. При этом процесс твердения огнеупоров обусловлен химическим взаимодействием компонентов, которое можно представить реакцией:

либо перекристаллизацией:

Эксплуатационные характеристики огнеупорной футеровки во многом зависят от скоростей ее твердения, которая в свою очередь зависит от процесса химического взаимодействия компонентов и их структурообразования.

В прототипе кремнеземсодержащий компонент представлен кристаллическим кварцевым песком, с которым ортофосфорная кислота прочных химических связей не образует.

Предлагаемый состав предусматривает использование в качестве кремнеземсодержащего компонента пыль электрофильтров производства кремния, которая, главным образом, состоит из аморфного кремнезема с размером частиц от 1 до 100 мкм.

В таблице 1 приведен вещественный состав пыли.

| Таблица 1. | ||||||||

| Массовая доля, % | ||||||||

| Продукт | Si2O | SiC | Сcв | Fе2О3 | Аl2О3 | CaO | Na2O | MgO |

| пыль э/ф производства кремния | 65-88 | 6-8 | 2-3 | 0,7-0,8 | 0,3-0,5 | 1,6-1,8 | 0,2-0,3 | 0,5-0,6 |

В таблице 2 приведен вещественный состав высокоглиноземистого цемента, ГОСТ 969-91, марка ВГЦ-1

| Таблица 2 | ||||||

| Массовая доля, % | ||||||

| Аl2О3 | CaO | Fе2О3 | Si3O | MgO | SO3 | ТiO3 |

| >60 | <32 | <1,0 | <3,0 | <1,5 | <2,0 | <0,05 |

С аморфным кремнеземом, содержащимся в пыли электрофильтров производства кремния, как и с высокоглиноземистым цементом, ортофосфорная кислота вступает в химическое взаимодействие. В результате взаимодействия по реакциям 1, 2 выделяется вода, снижающая вязкость массы.

Кроме того, мелкодисперсный кремнезем за счет своего малого размера частиц легко проникает в пространство между более крупными частицами наполнителя и таким образом снижает пористость и придает пластическую деформацию футеровке при ее обжиге, а значит снижает трещинообразование.

Следует иметь в виду, что при использовании в составе жаропрочного бетона высокоглиноземистого цемента и пыли электрофильтров производства кремния, в него попадают в виде сопутствующих веществ окислы кальция, наличие которых отрицательно сказывается на прочности бетона, затвердевшего при температуре выше 25°С. Объясняется это тем, что в процессе гидратации бетона, при температуре выше 25°С наряду с двухкальциевым гидроалюминатом, образуется большое количество трехкальциевого гидроалюмината, который обладает малой сцепляемостью с остальной массой затвердевшего бетона, что ведет к снижению его прочности.

На первой ступени нагрева (150°С) и выдержки при соответствующей температуре удаляют гигроскопичную влагу.

На второй ступени нагрева (400°С) и соответствующей выдержки удаляют кристаллизационную влагу.

На третьей ступени нагрева (600°С) и выше происходит основное разложение фосфатов с образованием газообразного Р2O5, который уходит в улет.

Сопоставительный анализ заявляемого состава с прототипом показывает, что заявляемый состав жаропрочного бетона, используемого для футеровки ковшей рафинирования кремния, отличается от известного состава тем, что:

- в качестве глиноземсодержащего компонента он содержит высокоглиноземистый цемент;

- в качестве кремнеземсодержащего компонента он содержит пыль электрофильтров производства кремния;

- дополнительно содержит воду;

- компоненты находятся в следующем соотношении, мас.%:

- корундовая масса фракции 0,0056-5,0 82-85

- высокоглиноземистый цемент 4-5

- пыль электрофильтров производства кремния 4-7

- ортофосфорная кислота 2-3

- вода 3-4

Сопоставительный анализ заявляемого способа с прототипом показывает, что заявляемый способ изготовления футеровки ковшей для рафинирования кремния на основе жаропрочного бетона отличается от известного тем, что:

- сушку жаропрочного бетона осуществляют в два этапа: первоначально в естественных условиях при температуре 20-25°С в течение 5-7 суток, а затем нагрев и сушку производят ступенчато: сначала нагревают до температуры 150°С со скоростью 6-8°С/ч и выдерживают при этой температуре в течение 9-11 часов, затем нагревают до температуры 400°С со скоростью 13-15°С/ч и выдерживают при этой температуре в течение 14-16 часов, затем нагревают до температуры 600°С со скоростью 20-22°С/ч и выдерживают в течение 10-12 часов.

Таким образом, заявляемые технические решения отличаются от известного и соответствуют условию патентоспособности изобретения "новизна".

Анализ известных технических решений в данной и смежных областях показал, что на повышение пластической деформации жаропрочной футеровки ковшей для рафинирования кремния из уровня техники не выявлено влияние кремнеземсодержащего компонента в виде пыли электрофильтров производства кремния, содержащей аморфный кремнезем, а также состава футеровки, в который этот компонент входит.

Технические решения, имеющие признаки, совпадающие с признаками предварительной сушки в естественных условиях при температуре 20-25°С в течение 5-7 суток при футеровке металлургических ковшей, не выявлены.

Таким образом, в предлагаемом решении новая совокупность признаков как известных, так и неизвестных ранее из уровня техники позволяет повысить пластическую деформацию футеровки, снизить трещинообразование и тем самым увеличить количество воздушных теплосмен, т.е. получить указанный технический результат.

Отсюда, заявляемые технические решения соответствуют условию патентоспособности "изобретательский уровень".

Возможность осуществления способа подтверждается следующим примером.

Пример. Для футеровки металлургического ковша была использована футеровочная масса следующего состава, мас.%: корундовая масса фракции 5,0-0,056 мм - 82, высокоглиноземистый цемент марки ВГЦ 1 - 5, пыль электрофильтров производства кремния - 7, ортофосфорная кислота - 3, вода - 3.

Футеровочную массу готовят тщательным перемешиванием в мешалке до консистенции густой сметаны.

Во внутреннюю боковую поверхность ковша помещают изоляционный слой листового асбеста, затем в ковш помещают шаблон.

Ковш устанавливают на вращающемся стенде, и после этого подают футеровочную массу в пространство между внутренней стенкой ковша и шаблоном на высоту 13-15 см.

После прохождения ковшом полного кругового цикла подачу 1ой порции футеровочной массы завершают и приступают к уплотнению массы с помощью вибратора, которое продолжается в течение 3-5 мин.

Операции подачи массы и ее уплотнения чередуются до тех пор, пока уровень уплотненной массы не достигнет верхнего уровня ковша. После этого через сутки, после образования корки бетона удаляют шаблон, и ковш оставляют на сушку в естественных условиях при температуре 20°С в течение 7 суток.

Затем на крышку ковша закрепляют электронагреватель мощностью 40 кВт, крышку закрывают и осуществляют нагрев вначале до 150°С со скоростью 6°С/ч, выдерживают при этой температуре 10 часов, затем нагревают до температуры 400°С со скоростью 14°С/ч и выдерживают при этой температуре 15 час, затем нагревают до температуры 600°С со скоростью 20°С/ч и выдерживают в течение 11 часов.

В таблице 3 приведены составы футеровки по прототипу и предлагаемые.

| Таблица 3 | ||

| №п/п | Состав футеровки, мас.% | Количество воздушных теплосмен |

| 1 | прототип электроплавленный корунд фракции 3-1 мм и фракции 1-0,5 мл в соотношении 70:3 50глинозем ГК 35кварцевый песок 5ортофосфорная кислота 8 | 7 |

| 2 | Предлагаемыйкорундовая масса фракции 5,0-0,056 мм 82высокоглиноземистый цемент марки ВГЦ-1 5пыль э/ф производства кремния 7ортофосфорная кислота 3вода 3 | 90 |

| 3 | корундовая масса фракции 5,0-0,056 мм 85 высокоглиноземистый цемент | 74 |

| марки ВГЦ-1 4 пыльэ/ф производства кремния 6ортофосфорная кислота 3вода 2 | ||

| 4 | корундовая масса фракции 5,0-0,056 мм 84высокоглиноземистый цемент марки ВГЦ-1 5пыль э/ф производства кремния 5 ортофосфорная кислота 2вода 4 | 75 |

| 5 | корундовая масса фракции 5,0-0,056 мм 85высокоглиноземистый цемент марки ВГЦ-1 4пыль э/ф производства кремния 4 ортофосфорная кислота 3вода 4 | 83 |

| 6 | корундовая масса фракции 5,0-0,056 мм 83высокоглиноземистый цемент марки ВГЦ-1 5пыль э/ф производства кремния 8 ортофосфорная кислота 3вода 3 | 70 |

| корундовая масса фракции 5,0-0,056 мм 85высокоглиноземистый цемент марки ВГЦ-1 5пыль э/ф производства кремния 3 ортофосфорная кислота 3вода 4 | 63 |

Как следует из таблицы 3, изменение верхнего предела массовой доли пыли электрофильтров производства кремния приводит к осыпанию футеровки и снижении воздушных теплосмен до 70.

Снижение нижнего предела массовой доли пыли электрофильтров производства кремния приводит к образованию трещин в футеровке и снижению воздушных теплосмен до 63.

Снижение количества теплосмен до 70 является экономически нецелесообразным для производства кремния.

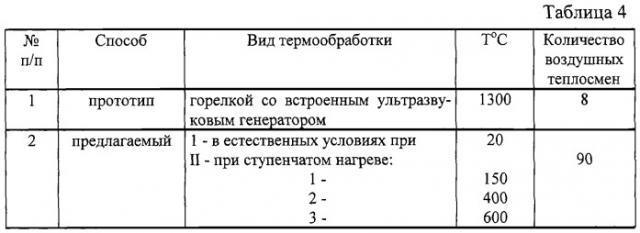

В таблице 4 приведены результаты осуществления испытаний по прототипу и предлагаемому способу.

Как следует из таблиц 3, 4, по сравнению с прототипом в предлагаемом способе количество воздушных теплосмен увеличилось с 7-8 до 90.

1. Жаропрочный бетон для футеровки ковшей рафинирования кремния, включающий корундовую массу, глиноземсодержащий компонент, кремнеземсодержащий компонент, ортофосфорную кислоту, отличающийся тем, что в качестве глиноземсодержащего компонента используют высокоглиноземистый цемент, в качестве кремнеземсодержащего компонента используют пыль электрофильтров производства кремния и дополнительно содержит воду в следующем соотношении компонентов, мас.%:

корундовая масса фракции 5,0-0,056 мм 82-85

высокоглиноземистый цемент 4-5

пыль электрофильтров производства кремния 4-7

ортофосфорная кислота 2-3

вода 3-4

2. Способ изготовления футеровки ковшей для рафинирования кремния на основе жаропрочного бетона по п.1, включающий установку шаблона в ковш, подачу жаропрочного бетона в пространство между внутренней стенкой ковша и шаблоном, уплотнение вибрацией и сушку, отличающийся тем, что сушку осуществляют в два этапа: первоначально в естественных условиях при t=20-25°C в течение 5-7 суток, а затем нагрев и сушку производят ступенчато - сначала нагревают до температуры 150°С со скоростью 6-8 град/ч и выдерживают при этой температуре в течение 9-11 ч, затем нагревают до температуры 400°С со скоростью 13-15 град/ч и выдерживают при этой температуре в течение 14-16 ч, затем нагревают до температуры 600°С со скоростью 20-22 град/ч и выдерживают в течение 10-12 ч.