Высокотемпературные схемные структуры

Иллюстрации

Показать всеИспользование: изобретение относится к термочувствительным схемам и структурам, где в качестве термочувствительного устройства используют SiC, AlN и/или AlxGa1-xN (x>0,69). Сущность изобретения: один из представленных вариантов схемной структуры содержит керамический кристалл, электропроводящий монтажный слой на указанном кристалле и схемное устройство, содержащее SiC, AlN и/или AlxGa1-xN (x>0,69), на указанном монтажном слое, причем указанный монтажный слой обеспечивает монтаж и сцепление указанного схемного устройства с указанным кристаллом и имеет температурный коэффициент линейного расширения (ТКЛР) в пределах 1,00±0,06 от ТКЛР указанных кристалла и схемного устройства, при этом указанный кристалл и схемное устройство содержат отдельные элементы. Техническим результатом изобретения является создание высокотемпературных схемных структур, которые сохраняют свою физическую целостность при температурах вплоть до 1300°С или более. А также создание механизма измерения температуры на основе SiC с по существу линейным температурным коэффициентом сопротивления. 4 н. и 7 з.п. ф-лы, 23 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к термочувствительным схемам и структурам, где в качестве термочувствительного устройства используют SiC, AlN и/или AlxGa1-xN (x>0,69).

Уровень техники

SiC, AlN и AlxGa1-xN (x>0,69) относятся к термочувствительным материалам, электрическое сопротивление которых зависит от температуры и которые можно использовать в качестве датчика неблагоприятной среды и в прикладных электронных системах. Однако датчики температуры, в которых используют эти материалы, имеют ограниченный температурный диапазон использования из-за механического ухудшения или разрушения структуры датчика под воздействием высоких температур и теплового удара. Современный уровень техники в этой области подытожен в работе "Materials for High Temperature Semiconductor Devices": Committee on Materials for High Temperature Semiconductor Devices, National Materials Advisory Board, Commission on Engineering and Technical Systems, National Research Council, National Academy Press, Washington, DC 1995, стр.68-70, и в работе О. Nennewitz, L. Spiess и V.Breternitz, "Ohmic Contacts to eH-SiC", Applied Surface Science, Vol.91, 1995, стр.347-351. Несмотря на то, что в указанных материалах целевая (предельная) температура составляет только 600°С, желательно иметь значительно больший рабочий диапазон температур.

Известны также конкретные структуры датчиков температуры на основе SiC. В работе Q.Y.Tong, U.Gosele, С.Yuan, A.J.Steckl и M.Reiche, J.Electrochem. Soc., Vol.142, №1, 1995, стр.232-236 описан способ электрической изоляции тыльной (задней) стороны подложки из SiC или микросхемы устройства. В работе P.K.Bhattacharya, J.Electronics, Vol.73, №1, 1992, стр.71-83 описан способ соединения пластин из SiC для теплоотвода. В работе J.B.Casady и др. "A Hybrid 6H-SiC Temperature Sensor Operational from 25C to 500°C", IEEE Transactions on Components, Packaging and Manufacturing Technology - Part A, Vol.19, №3, Сентябрь, 1996 структура полевого транзистора с управляющим р-n-переходом (JFET) на основе SiC была интегрирована с операционным усилителем для измерения температуры вплоть до 500°C.

Для систем, работающих при высоких температурах, также используются кристаллы AlN. В работе R.Holanda "Thin-Film Thermocouples on Ceramics", NASA Technical Briefs, March 1997, стр. 62 на кристаллы AlN были нанесены тонкие металлические пленки Pt и PtRh для использования в качестве тонкопленочных термопар и обсуждается погрешность (дрейф) спая термопары в зависимости от температуры (до 1500°С). В работе Y.H.Chaio, A.K.Knudsen и I.F.Hu "Interfacial Bonding in Brazed and Cofired Aluminum", ISHM’91 Proceedings, 1991, стр. 460-468 описаны реакции на границах раздела соединения между AlN и рядом металлов. Показана многослойная структура из AlN/W, в которой соединение по границе раздела достигается благодаря связыванию границ зерен. В вышеупомянутой работе Savrun и др. была исследована термическая устойчивость пленок из WSi2, NdSi2 и TiSi2, нанесенных на кристаллы AlN, с целью создания гибридных схем на основе SiC. Было установлено, что все силициды изменяют свой состав при нагревании (вплоть до 1000°С). Сообщается, что скоро появятся гибридные схемы с максимальной рабочей температурой 600°С.

Различные датчики температуры на основе SiC, AlN и AlxGa10xN описаны также в следующих работах:

G.Bush, Helvetica Physica Acta, Vol.19, №3, 1946, стр.167-188;

J.A.Lely и F.A.Kroeger "In Semiconductors and Phosphors", Proceedings of Intl. Colloquim-Partenkirchen, Ed.M. Schoen и H.Welker, N.Y., Interscience Pub., Inc., 1958, стр.525-533;

M.I.Iglitsyn и др.. Soviet Physics - Solid State, Vol.6, №9, Март 1995, стр.2129-2135;

O.A.Golikova и др.. Soviet Physics - Semiconductors, Vol.5, №5, Сентябрь 1971, стр.366-369;

Westinghouse Astronuclear Laboratory, "Silicon Carbide Junction Thermistor", 1965;

T.Nagai и M.Etoh "SiC Thin-Film Thermistors", IEEE Transactions on Industry Applications SiC, Vol.26, №6, Ноябрь/Декабрь 1990, стр.1139-1143.

В общем случае считают, что температурный коэффициент сопротивления (ТКС) SiC экспоненциально зависит от температуры. Такое свойство ТКС, характерное для термистора, наряду с ограничениями устойчивости схемы, не позволяет использовать материал SiC в прикладных системах, которые требуют отслеживания (мониторинга) температуры в широких диапазонах и в которых для масштабирования электронных средств управления и вывода необходимо иметь датчик с примерно линейным ТКС, например резистивные датчики температуры и термопары.

Сущность изобретения

Целью данного изобретения является создание высокотемпературных схемных структур и систем, использующих такие структуры, которые сохраняют свою физическую целостность при очень высоких температурах вплоть до 1300°С или более. Другой целью изобретения является создание механизма измерения температуры на основе SiC с по существу линейным ТКС.

Улучшенная высокотемпературная структура обеспечивается благодаря использованию керамического кристалла AlN, который сцеплен (за счет адгезии) со схемным устройством, содержащим SiC, AlN и/или AlxGa1-xN (х>0,69), с помощью электропроводящего монтажного слоя. Этот монтажный слой имеет температурный коэффициент линейного расширения (ТКЛР) в пределах 1,0±0,06 от температурного коэффициента линейного расширения кристалла и схемного устройства и предпочтительно выполнен из W, WC и/или W2C. Этот слой может быть несплошным (прерывистым) со множеством отделенных друг от друга монтажных элементов, которые подсоединены к разным частям схемного устройства через соответствующие электроды. Поверхность кристалла выполнена шероховатой, чтобы обеспечить сцепление с монтажным слоем.

В одном варианте осуществления монтажный слой включает в себя адгезионный слой из W, WC и/или W2C, который сцеплен с кристаллом, плюс необязательный слой металлизации, который сцеплен с адгезионным слоем и связан с электродами на схемном устройстве. Слой металлизации в случае его использования имеет ТКЛР, который превосходит ТКЛР адгезионного слоя не более чем в 3,5 раза во всем интересующем (рабочем) диапазоне температур.

Данная высокотемпературная схемная структура по бокам схемного устройства может также включать в себя множество электродных контактных площадок, которые имеют тот же состав, что и монтажный слой, и электрически и механически соединены с кристаллом, а кроме того, электрически соединены с монтажным слоем. В том случае, когда используется слой металлизации, а электродные контактные площадки содержат боковое расширение монтажного слоя, предпочтительно, чтобы толщина слоя металлизации у электродных контактных площадок была больше, чем у электродов схемного устройства.

К схемному устройству могут быть подсоединены проволочные выводы через электродные контактные площадки, монтажный слой и оболочку, выполненную из прореагировавшей боросиликатной смеси (ПБС, от англ. Reacted borosilicate mixture), сформированной поверх схемного устройства, монтажного слоя, электродных контактных площадок и части проволочных выводов на кристалле. Оболочка предпочтительно включает в себя оксидную границу раздела между ПБС и герметизированными элементами. Оболочка создает защитный барьер от воздействия окружающей среды, который имеет ТКЛР, близкий к ТКЛР схемного устройства и кристалла, либо вязкость ниже ее точки размягчения Литлтона (Littleton)(~107 пуаз). В альтернативном способе герметизации используют крышку из того же материала, что и кристалл, которая покрывает схемное устройство и связана с кристаллом оболочкой, выполненной из ПБС, либо связывается с кристаллом в результате реакции с ПБС.

Эта новая высокотемпературная схемная структура может быть использована в качестве контактного/погружаемого датчика температуры для прикладных систем, которые выполняют теперь на интегральных схемах, в пирометрах, резистивных датчиках температуры, термисторах и термопарах, а также в электромеханических и объемных устройствах, таких как металлические катушки и ленты, волюметрические трубки и капсульные термометры. К другим измерительным системам относятся радиационные детекторы, прецизионные расходомеры для контроля и регулирования подачи газов, индикаторы уровня жидкости в резервуарах, датчики влажности, датчики температуры химических реакций и электронные схемы, в которых используется сопротивление, зависящее от температуры. Кроме того, изобретение можно использовать в датчиках давления, химических датчиках и высокотемпературных электронных схемах.

В изобретении также используется ранее неизвестное свойство SiC, состоящее в том, что он может быть легирован для обеспечения по существу линейного ТКС. При легировании n-типа линейный ТКС достигается в диапазоне температур от 22 до 1300°С. При легировании р-типа ТКС экспоненциально уменьшается с ростом температуры до тех пор, пока температура находится в диапазоне примерно от 100 до 600°С (в зависимости от концентрации примесных атомов р-типа и n-типа), а при более высоких температурах обеспечивается приблизительно линейный положительный ТКС вплоть до 1300°С.

Эти и другие признаки и преимущества настоящего изобретения станут очевидными специалистам в данной области техники из последующего подробного описания конкретных вариантов его осуществления вместе с сопроводительными чертежами.

Краткое описание чертежей

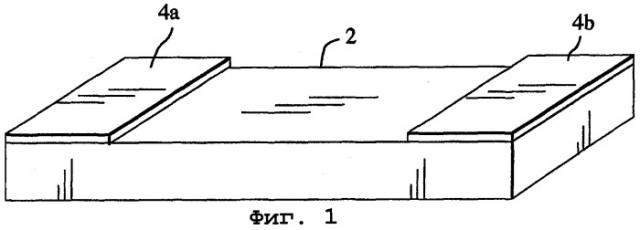

Фиг.1 - изображение в перспективе базовой резисторной микросхемы согласно изобретению.

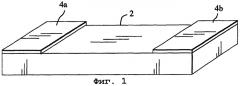

Фиг.2 - изображение в перспективе резисторной микросхемы по фиг.1, смонтированной на кристалле с использованием высокотемпературной (термостойкой) монтажной структуры согласно изобретению.

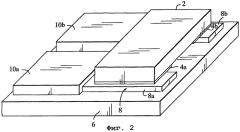

Фиг.3 - изображение в перспективе варианта монтажной структуры, показанной на фиг.2, в которой использованы как адгезионный слой, так и накладной слой металлизации.

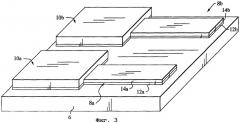

Фиг.4 - изображение в перспективе структуры, показанной на фиг.2, с добавленными проволочными выводами.

Фиг.5 - изображение в перспективе герметизированной версии структуры, показанной на фиг.4.

Фиг.6 - изображение в перспективе другой схемы герметизации для структуры по фиг.4, включающей в себя верхний кристалл.

Фиг.7(а) - вид в разрезе структуры многослойного (от англ. stacked) датчика; фиг.7(b), 7(с) и 7(d) - виды сверху трех керамических кристаллов (включая устройства, схемы и проволочные выводы), которые соединены вместе для образования структуры по фиг.7(а).

Фиг.8 - увеличенный вид в разрезе, показывающий границу раздела между адгезионным слоем и кристаллом для каждого из вариантов осуществления по фиг.2-6.

Фиг.9-17 - графики, демонстрирующие впервые полученную характеристику легированного SiC с линейным ТКС.

Фиг.18-19 - графики, демонстрирующие экспоненциальное уменьшение сопротивления в зависимости от температуры и переход от экспоненциального отрицательного температурного коэффициента к приблизительно линейному положительному температурному коэффициенту для различных концентраций легирующих добавок в SiC.

Фиг.20 - схема типовой рабочей системы, использующей изобретение, на которой часть элементов изображена в виде блоков, а другая часть - в перспективе.

Фиг.21 - схема применения датчика температуры согласно изобретению.

Фиг.22(а) и 22(b) - соответственно вид спереди датчика давления и схема его применения согласно изобретению и

фиг.23 - изображение в перспективе полевого транзистора с барьером Шотки (MESFET), реализованного с использованием данного изобретения.

Подробное описание изобретения

В настоящем изобретении предлагается новая структура для схемных устройств, таких как термочувствительные устройства, которая позволяет устройству работать при высоких температурах вплоть до 1300°С без разрушения либо разрыва его контактов, либо новая структура для любой гибридной схемы, используемой в разборном устройстве. Схема согласно настоящему изобретению может выполнять связанные с температурой функции датчика, такие как измерения температуры, давления, расхода и уровня, а также функции электронных схем в широком диапазоне температур от менее -195°С до более 1300°С, а также может противостоять неблагоприятному воздействию окружающей среды. Термочувствительные гибридные схемы были изготовлены, откалиброваны и использованы для получения воспроизводимых измерений температуры от менее 22°С до более 1300°С в воздушной среде. Определено, что механическая целостность гибридных схем не нарушается под воздействием теплового удара в диапазоне от -195,6°С до 1300°С. Этот температурный диапазон и степень сопротивляемости тепловому удару существенно превышают показатели, достигнутые при применении известных гибридных схем.

Гибридные схемы могут содержать одну или несколько полупроводниковых микросхем, причем каждая микросхема (или, иначе говоря, ЧИП) выполняет функцию схемного устройства, такого как резистор или интегральная схема (ИС). Для обеспечения устойчивой работы гибридной схемы в отличительном температурном диапазоне и сопротивляемости коррозии выбирают специальные материалы и их соединения. Гибридная схема подобна интегральной схеме; обе они содержат более одного устройства и соединены друг с другом и/или с внешними устройствами электрической цепью (дорожкой). Разница заключается в том, что в гибридных схемах кристалл выполняет функцию монтажного основания для "микросхем" отдельных схемных устройств (иногда одной интегральной микросхемы и других микросхем отдельных схемных устройств) и их электрических межсоединяющих цепей, в то время как все устройства интегральной схемы и схемные межсоединения конструктивно выполнены как единое целое (монолитная конструкция) в и на единой полупроводниковой подложке.

На фиг.1 показано базовое схемное устройство 2 в виде резистора/интегральной микросхемы с электродами 4а, 4b на каждом конце. Схемное устройство должно быть выполнено из SiC, AlN и/или AlxGa1-xN (x>0,69). Схемное устройство может содержать тонкие пленки из других полупроводниковых материалов и композиций при условии, что по меньшей мере 90% толщины схемного устройства составляет SiC, AlN и/или AlxGa1-xN (х>0,69) для обеспечения требуемого соответствия между ТКЛР кристалла и схемного устройства. Эти материалы обладают повышенной устойчивостью к тепловому удару. В качестве устройства для практической реализации был выбран резистор, поскольку он имеет максимальный температурный диапазон из всех полупроводниковых устройств на основе данного полупроводникового материала. Ввиду близости значения их коэффициента ТКЛР к значениям этого коэффициента у керамического AlN материалы SiC, AlN и AlxGa1-xN (х>0, 69) являются единственными известными полупроводниками, которые можно использовать в максимальном температурном диапазоне вплоть до по меньшей мере 1300°С. Материалы SiC, AlN и AlxGa1-xN (x>0,69) имеют следующие коэффициенты ТКЛР в плоскости грани при 300°К: 4,2×10-6 К-1, 4,2×10-6 К-1 и 4,5×10-6 К-1 соответственно; их удельные теплопроводности при 300°К составляют 4,9, 2,0 и 1,5 Вт/(см-К) соответственно; максимальные температурные диапазоны для полупроводниковых устройств, отличных от резисторов, лежат в пределах от <0°С до <1160°С, от <0°С до 1010°С и от <0°С до <930°С соответственно; а температуры плавления составляют соответственно 2500, 2800 и >1500°С.

На фиг.2 показана полная схемная структура за исключением проволочных выводов, причем схемное устройство 2 перевернуто по отношению к его расположению на фиг.1. Схемное устройство сформировано на керамическом кристалле 6 из AlN, который выполняет функцию платформы для гибридной электрической схемы, устойчивой к воздействию температуры и окружающей среды. Эту схему можно использовать для взаимного соединения полупроводникового устройства/интегральных микросхем друг с другом и с внешними устройствами, причем микросхемы выполняют функции датчиков и/или электронные функции. В альтернативном варианте схема, выполненная на кристалле, может быть использована без микросхем как датчик температуры/давления/деформации, определяемых по изменению электрического сопротивления. ТКЛР кристалла приблизительно совпадает с ТКЛР схемного устройства или устройств (в пределах 1,0±0,06), при этом кристалл обладает высокой устойчивостью к тепловому удару и является электрически изолирующим.

AlN удовлетворяет этим физическим и электрическим свойствам, предъявляемым к кристаллу, и имеет дополнительные преимущества. Соответствующие физические и электрические свойства поликристаллической керамики AlN, необходимые для изобретения, являются следующими: ТКЛР составляет 4,4×10-6 К-1 при 300 К и 5,3×10-6 К-1 при 1273 К; удельная теплопроводность равна 1,5 Вт/(см·К); удельное электрическое сопротивление составляет >1014 Ом·см при 300°С; устойчивость к химическому взаимодействию с металлами совпадает либо превышает устойчивость других типов промышленной керамики; AlN сублимируется при 2500°С благодаря стабильности химической связи; максимальная температура для непрерывного использования лежит в диапазоне от 1150 до 1800°С в зависимости от внешних условий. Твердость по Кнупу составляет примерно 250 кг/мм2; предел прочности на сдвиг примерно 450 МПа; прочность на изгиб примерно 315 МПа; плотность примерно 3,30 г/см3; пористость 0%.

В качестве кристалла можно также использовать монокристалл AlN. Однако в настоящее время он значительно дороже поликристаллической керамики AlN, и его гладкую поверхность скорее всего необходимо будет сделать шероховатой для сцепления с монтажным слоем, описанным ниже. Согласно изобретению термин "кристалл" (от англ. die) не ограничен поликристаллической керамикой.

Монтажный слой 8, показанный в виде пары отдельных монтажных элементов 8а и 8b, совмещен, соответственно, с двумя электродами 4а и 4b схемного устройства для механического закрепления схемного устройства и ее электродов на кристалле и обеспечения электрического соединения с электродами. Показанное на фиг.1 схемное устройство 2 является элементом, отдельным от кристалла 6, на котором оно показано смонтированным на фиг.2.

На кристалле сбоку от схемного устройства и в контакте с соответствующими монтажными элементами 8а и 8b предусмотрены электродные контактные площадки 10а и 10b, которые предпочтительно выполняются из того же материала, что и монтажные элементы. Электродные контактные площадки содержат одну или несколько тонких или толстых пленок, которые обеспечивают токопроводящие дорожки к монтажным элементам.

В устройстве по фиг.3, на которой не показано схемное устройство 2 или электроды 4а и 4b для того, чтобы были лучше видны находящиеся под ними элементы, монтажные элементы 8а и 8b выполнены из подстилающих адгезионных слоев 12а и 12b и смонтированных поверх слоев металлизации 14а и 14b; накладные слои металлизации могут быть использованы для увеличения площади поперечного сечения токопроводящей дорожки, для защиты монтажного слоя от коррозии и/или для обеспечения крепления электродов микросхемы. Электродные контактные площадки 10а и 10b реализованы в виде расширений монтажных элементов 8а и 8b, каждое из которых имеет адгезионный слой, являющийся продолжением адгезионного слоя 12а или 12b соответствующего монтажного элемента, и накладной слой металлизации, который является утолщающимся продолжением накладного слоя металлизации 14а или 14b соответствующего монтажного элемента.

Адгезионные слои 12а и 12b представляют собой тонкие или толстые пленки из материала, скрепляющего накладной слой металлизации с поверхностью кристалла AlN. Для такого скрепления их коэффициенты ТКЛР должны достаточно хорошо совпадать с ТКЛР кристалла AlN и схемного устройства (в пределах 1,00±0,06), они не должны вступать в химические реакции с кристаллом, а также практически не должны вступать в химические реакции с накладным слоем металлизации, и все эти условия должны обеспечиваться вплоть до максимальной рабочей температуры. К дополнительным желаемым свойствам относится практически полное отсутствие растворимости в твердой фазе или взаимной диффузии между адгезионным слоем и кристаллом, а также температура плавления, превышающая максимальную рабочую температуру. Отсутствие химического взаимодействия, растворимости в твердой фазе и взаимной диффузии между адгезионным слоем и кристаллом гарантирует, что материал адгезионного слоя не будет расходоваться в результате реакции с кристаллом при высокой температуре и что поверхность кристалла не станет электропроводной. Совпадение коэффициентов ТКЛР гарантирует, что адгезионный слой не будет отслаиваться от поверхности кристалла во время циклического изменения температуры.

Что касается накладного слоя металлизации, то адгезионный слой практически не должен вступать с ним в химические реакции, соединяться с ним в результате взаимной диффузии и/или растворения в твердой фазе, оставаясь отделенным от слоя металлизации на и вблизи с их поверхностью раздела, а максимальная растворимость в твердой фазе между ними должна быть ограничена до такой степени, чтобы они не образовали изоморфную или псевдоизоморфную фазовую диаграмму, причем все вышесказанное должно быть обеспечено вплоть до максимальной рабочей температуры. Эти требования гарантируют, что адгезионный слой не будет полностью израсходован в результате реакции с накладным слоем металлизации, последствием которой может стать отслаивание электродных контактных площадок 10а и 10b от кристалла во время циклического изменения температуры.

Вольфрам (W), WC и W2C имеют физические и электрические свойства, которые однозначно удовлетворяют всем указанным требованиям к адгезионному слою. В накладной металлизации нет необходимости, когда адгезионный слой и электроды микросхемы могут образовать хорошее соединение и без металлизации. Это имеет место в случае использования адгезионного слоя из W либо из W с внутренним слоем из С, который преобразуется в WC между двумя внешними слоями из W во время обработки. Поскольку W окисляется, когда устройства подвергаются воздействию окисляющей газообразной среды, например при использовании в качестве химического датчика, накладной слой металлизации защищает его от воздействия окружающей среды. С этой целью накладной слой металлизации должен быть выполнен из неокисляющегося материала, например из платины, золота, палладия или серебра. Предпочтительно, чтобы накладной слой металлизации на электродных контактных площадках был толще, чем у монтажного слоя, для облегчения присоединения или сваривания с ними проволочных выводов.

Накладной слой металлизации должен присоединяться к электродам схемного устройства и адгезионному слою. Взаимная диффузия или растворимость в твердой фазе между накладной металлизацией и подстилающим адгезионным слоем не должна приводить в результате к полному расходованию накладной металлизации, поскольку в противном случае крепления электродов схемного устройства могут ослабнуть, и электроды схемного устройства могут отслоиться от монтажного слоя во время циклического изменения температуры. В вакуумной, инертной или восстановительной средах, где окисление не имеет места, для металлизации, можно использовать многие другие материалы, такие как W, WC, W2C, Аg, Cr, Hf, HfC, Ir, Mo, Ni, Nb, Os, Pd, Pt, Re, Rh, Ru, Та, TaC, Ti, TiC, V, Y, Zr и ZrC. He следует использовать такие материалы, как Со, которые образуют сплав или интерметаллид с W в рассматриваемом диапазоне температур.

Нет необходимости в том, чтобы коэффициенты ТКЛР накладного слоя металлизации и кристалла или адгезионного слоя имели близкие значения. Это вытекает из того обстоятельства, что накладной слой металлизации обладает достаточной пластичностью (ковкостью), чтобы поглощать или компенсировать деформации, возникающие из-за разной степени расширения и сжатия. Структурная целостность при высоких температурах поддерживается до тех пор, пока ТКЛР накладной металлизации не превышает в 3,5 раза значения ТКЛР кристалла или адгезионного слоя.

Для увеличения допустимой нагрузки по току, обеспечения коррозионной устойчивости и обеспечения соединения или сваривания проволочных выводов на электродные контактные площадки 10а и 10b можно нанести несколько слоев металлизации. Толщина слоев металлизации, которые могут участвовать в процессе соединения и сваривания проволочных выводов, должна составлять по меньшей мере 0,05 от диаметров проволочных выводов.

Фиг.4 представляет собой вид, сходный с фиг.2, но здесь к электродным контактным площадкам добавлены проволочные выводы 16 для обеспечения электрических соединений между высокотемпературным схемным устройством и внешней электронной аппаратурой. Проволочные выводы соединены или сварены с электродными контактными площадками, причем они должны иметь близкое с ними значение коэффициента ТКЛР (за исключением варианта осуществления согласно фиг.6, обсуждаемого ниже, где контакт между проволочными выводами и электродными контактными площадками поддерживается силами сжатия). Чтобы предотвратить разъединение соединений или сварочных соединений между проволочными выводами и электродными контактными площадками во время циклического изменения температуры, материал подстилающего адгезионного слоя не должен расходоваться в результате взаимной диффузии, растворимости в твердой фазе и химических реакций между проволочными выводами и слоем электродных контактных площадок, с которым они соединены или сварены. Подходящими материалами для проволочных выводов в вакуумной, инертной или восстановительной среде для работы при температурах вплоть до 1400°С являются Ni, Pd, Pt, их сплавы и интерметаллиды, а также сплавы Ni-Cr; для работы вплоть до 1300°С можно также использовать сплавы Au-Pt, Au-Pd, Pd-Pt и Ag-Pd. Однако эти материалы не подходят для использования в температурном диапазоне, в котором они образуют сплав или интерметаллическое соединение с W.

На фиг.5 показан вариант устройства по фиг.4, где высокотемпературная схемная структура покрыта герметизирующим материалом 18. Такая оболочка может выполнять одну или несколько из следующих функций: (1) способствовать сцеплению схемных устройств с монтажным слоем; (2) способствовать сцеплению монтажного слоя и/или электродных контактных площадок с кристаллом; (3) способствовать сцеплению проволочных выводов, особенно проволочных выводов, которые проходят через сквозные отверстия (перемычки) в кристаллах, когда кристаллы уложены вместе в несколько слоев; и (4) изолировать устройство для обеспечения физической защиты и защиты от воздействия окружающей среды.

Предпочтительным материалом оболочки является прореагировавшая боросиликатная смесь (ПБС). Вступая в термическую реакцию, боросиликатная смесь при контакте с элементами высокотемпературной схемной структуры вызывает окисление контактирующих поверхностей этой структуры, что приводит к образованию оксидного слоя, который соединяет ПБС с высокотемпературной схемной структурой. Оксидный слой обозначен ссылочной позицией 20 в вырезе на фиг.5.

Требования к составу и приготовлению ПБС гораздо менее строгие, когда оболочка используется только в адгезионных целях, чем в случае, когда она также используется в качестве барьера, защищающего от воздействия окружающей среды. Требования к материалу, используемому для сцепления и защиты от воздействия окружающей среды, состоят в следующем:

материал должен быть электрическим изолятором вплоть до 1300°С;

материал не должен загрязнять какую-либо часть находящейся под ним высокотемпературной схемной структуры проводящими металлами;

материал должен быть стеклообразующим для создания защитного барьера от воздействия окружающей среды и обеспечения живучести во время быстрого циклического изменения температуры;

материал должен быть химически очень активным (реакционноспособным) по отношению к прилегающим элементам для образования прореагировавшей смеси;

для облегчения обработки непрореагировавшая смесь должна вступать в реакции при низких температурах;

непрореагировавшая смесь должна быть химически и механически устойчивой при температурах, превышающих 1300°С;

материал должен иметь значение ТКЛР, близкое к ТКЛР кристалла и схемного устройства, либо иметь вязкость, меньшую точки размягчения Литтлтона. При пониженной вязкости с увеличением температуры это позволяет обеспечить самогерметизацию ПБС во время периодического изменения температуры.

Было показано, что для вышеуказанных целей пригодны смеси В2О3 и SiO2. Они могут быть смешаны вместе и нанесены на поверхности в виде сухих порошков. Для использования в качестве защитного барьера от воздействия окружающей среды, а также для сцепления/захвата ограничение максимальной молекулярной концентрации SiO2 в смеси ПБС до 0,46 дает значение ТКЛР смеси по меньшей мере такое же, как у кристалла из AlN (мольный % не более 46, массовый % менее 43).

В случае использования ПБС для сцепления/захвата, но без обеспечения защитного барьера от окружающей среды, в состав ПБС предпочтительно ввести больше В2О3 (составляющая, которая плавится, возбуждая реакцию), чем SiO2 (мольный % SiO2 меньше 50, массовый % меньше 47). Максимальная мольная доля В2O3 ограничивается требованием, согласно которому вязкость и поверхностное натяжение ПБС должны быть достаточными для того, чтобы оболочка самостоятельно удерживалась на месте.

Предпочтительная процедура приготовления смеси состоит в первоначальном смешивании В2О3 и SiO2 и перемалывании смеси в тонкий порошок. В случае использования только в целях сцепления/захвата ингредиенты можно перемолоть по отдельности, а затем смешать. Средний размер частиц после измельчения должен быть менее 500 микрон, причем, чем меньше, тем лучше. Смесь можно нанести на поверхности высокотемпературной схемной структуры в виде сухого порошка или диспергированной в органическом растворителе, но для предотвращения расщепления перед реакцией порошок необходимо высушить.

Затем покрытую высокотемпературную схемную структуру нагревают по меньшей мере до температуры плавления В2О3 (460°С) предпочтительно в окислительной или, в альтернативном варианте, в инертной атмосфере. Нагревание может выполняться с использованием общепринятых и быстрых способов нагрева. Реакция протекает наиболее благоприятным образом тогда, когда устройство, покрытое оболочкой, проходит температуру плавления В2О3 настолько быстро, насколько это возможно, поскольку общее время реакции составляет приблизительно одну секунду. Можно ожидать, что наилучшим способом нагрева будет быстрый термический отжиг с использованием инфракрасного нагрева. Во время реакции В2О3 плавится и реагирует с SiO2, образуя глазурь или стекло. Когда В2O3 расплавляется и реагирует с SiO2, они соединяются с окисляемыми поверхностями, с которыми они находятся в контакте, путем окисления контактирующих поверхностей.

В другом варианте, показанном на фиг.6, открытые поверхности высокотемпературной схемной структуры покрываются вторым кристаллом 22 из AlN. Второй кристалл 22 удерживается на месте оболочкой 24 из ПБС, которая соединена с обращенными друг к другу поверхностями двух кристаллов 6 и 22 (на фиг.6 ПБС показана прозрачной, так чтобы можно было видеть герметизированные элементы). Второй кристалл 22 защищает все нижележащие элементы высокотемпературной схемной структуры, а также фиксирует проволочные выводы на электродных контактных площадках благодаря силе сжатия, вызываемой ПБС.

Используя любую комбинацию вариантов осуществления, показанных на фиг.4, 5 и 6, можно сформировать многоуровневую гибридную схему, укладывая множество высокотемпературных схемных структур в вертикальную стопку с разделительным кристаллом, выполняющим функцию схемной платформы для каждого уровня. Схемы разных уровней могут быть соединены между собой через сквозные отверстия или перемычки в кристаллах. Такой тип структуры показан на фиг.7(а)-7(а).

На фиг.7(а) показана в целом высокотемпературная схемная структура, представляющая собой химический датчик с температурной компенсацией. На верхнем кристалле 700, показанном также на фиг.7(b), находится полоска 702 датчика, выполненная из химически чувствительного материала. Структура кристалла определяет (задает) ограничитель тока с электропроводностью, которая зависит от реакций на поверхности при взаимодействии с окружающей средой. Разнесенные контактные площадки 704 химического датчика на обратной стороне полоски датчика сопрягаются с контактными площадками 705 сквозной металлизации, расположенными на верхней поверхности кристалла 700, и соединены через металлизированные сквозные отверстия 706 с соответствующими контактными площадками 708 проволочных выводов на обратной стороне кристалла.

Верхний кристалл 700 электрически изолирован от нижнего кристалла 710 температурной компенсации промежуточным изолирующим кристаллом 712, также показанным на фиг.7(с). На изолирующем кристалле 712 находится пара проволочных выводов 714, которые контактируют с контактными площадками 708 на кристалле 700 датчика. Эта конструкция позволяет выводить сигнал, указывающий проводимость чувствительной полоски, а следовательно, и природу (состав) окружающей среды.

Кристалл 710 температурной компенсации, показанный также на фиг.7(а), включает в себя термочувствительное схемное устройство в виде резистора 716 с электродными контактными площадками 717, которые смонтированы на разнесенных контактных площадках 718 на верхней поверхности кристалла 710. Пара проволочных выводов 720 пересекает контактные площадки 718, что позволяет определять значение сопротивления резистора 716, а значит, и температуры. Эту информацию можно использовать для компенсации ошибок, вызванных изменением температуры, на выходе химического датчика. Оболочка 722 из ПБС герметизирует и связывает верхний, нижний и средний кристаллы.

Как показано на фиг.8, адгезионный слой 12 удерживается на кристалле 6 благодаря проникновению в щели (трещины) 26 на поверхности кристалла. Требуемое количество щелей на единицу площади возрастает с уменьшением глубины щелей. Хотя это трудно оценить количественно, но хорошее сцепление наблюдается на кристалле AlN, который имеет матовый внешний вид. Требуемое сцепление невозможно получить на хорошо отполированных зеркальных поверхностях кристалла AlN.

Поверхность кристалла можно сделать шероховатой путем химического или термического способа травления. Нагревание зеркальной поверхности на воздухе до 1000°С в течение одной минуты достаточно для получения шероховатой поверхности с хорошими адгезионными свойствами. Шероховатую поверхность можно получить достаточно легко, поскольку керамика AlN является поликристаллической и содержит следовые концентрации связующих веществ (таких как оксид иттрия); эти факторы обеспечивают неравномерные скорости травления поверхности.

Адгезионный слой может быть нанесен в правильной стехиометрии на поверхность кристалла AlN несколькими способами осаждения из паровой фазы, такими как высокочастотное распыление/распыление на постоянном токе, совместное высокочастотное распыление/распыление на постоянном токе, электронно-лучевое испарение и химическое осаждение из газовой фазы (CVD). Температура кристалла во время осаждения адгезионного слоя не имеет значения, поскольку адгезия происходит в результате физического, а не химического связывания.

Получившаяся в результате осаждения (свежеосажденная) адгезионная пленка будет иметь плотность меньше теоретической, если осаждение не было выполнено способом CVD. Плотность пленки может быть увеличена, а площадь межзеренных границ уменьшена путем термального отжига. Если плотность или площадь межзеренных границ важна для защиты адгезионного слоя/поверхности кристалла от накладной металлизации, то адгезионный слой перед использованием слоев металлизации необходимо подвергнуть отжигу. Температурный диапазон отжига составляет в общем случае 800-1400°С; плотность и рост зерен зависят от времени и температуры. Отжиг следует производить либо в вакууме, либо в инертной атмосфере (такой, как Аr или N2).

Адгезионные пленки из вольфрама (W) могут быть частично или полностью превращены в WC и/или W2C путем "формирования". В этом процессе в предпочтительно свежеосажденные или подвергнутые отжигу адгезионные пленки из W вводят углерод с использованием процесса CVD либо путем физической подачи графита, к примеру путем трафаретной печати. Пленка из W превращается в карбид в результате термически