Способ изготовления тонких, труднорастворимых покрытий (варианты)

Иллюстрации

Показать всеИзобретение относится к способам изготовления стабильных поверхностных покрытий за счет катодного распыления, напыления, осаждения из ванных или MOCVD и может найти применение при защите и модификации поверхностей, в том числе со скрытыми структурами, а также при нанесении функциональных слоев, в частности, в гелиотехнике и технике материалов. При приготовлении керамических или оксидных слоев на подложках после нанесения и сушки подходящей исходной субстанции образованный слой исходной субстанции подвергают газации влажным газом-реактантом для преобразования в соответствующий гидроксидный или комплексный слой. Затем осуществляют термообработку для образования керамического или оксидного слоя. Для альтернативного изготовления других халькогенидных слоев с повышенным превращением вещества осуществляют дополнительную газацию халькогенводородсодержащим газом-реактантом. Металлические слои могут быть получены в качестве альтернативы с использованием газа-реактанта восстановительного действия. В результате получают покрытие однородное по всей толщине слоев. 3 н. и 17 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к способу изготовления тонких, труднорастворимых покрытий на подложках с произвольной морфологией. При этом должны изготовляться предпочтительно керамические и оксидные слои, однако также металлические и другие халькогенидные слои.

Согласно определению Немецкого керамического общества (см. "Technische Keramik", Herausgeber В. Thier, Vulkan Verlag, Essen, 1988 г., стр. 2-25) керамические материалы являются неорганическими, неметаллическими, труднорастворимыми в воде и, по меньшей мере, на 30% кристаллическими. Однако они могут быть также дополнены группой стекол, стеклокерамики и неорганических связующих. Керамические материалы подразделяются на две большие группы "функциональная керамика" и "структурная керамика". У структурной керамики рассматривают материалы на основе оксидов и силикатов, а также карбидов, нитридов, боридов и силицидов (MoSi2) элементов главной группы.

При систематическом рассмотрении под "оксидной" керамикой можно понимать все керамические материалы, которые, в основном, (>90%) состоят из однофазных и однокомпонентных оксидов металлов. В противоположность этому все материалы на основе керамически полученных материалов из системы бор, углерод, азот, кремний и при определенных условиях кислород называют "неоксидной керамикой". Оксидокерамические материалы являются поликристаллическими материалами из чистых оксидов или оксидных соединений; они обладают высокой чистотой и, как правило, свободны от стеклянной фазы. Помимо тугоплавких оксидов металлов, таких, например, как оксид алюминия, циркония, магния, титана и бериллия, и оксида кальция сюда можно причислить также магнитокерамические материалы и вещества с высокой диэлектрической постоянной, пьезокерамику. Обычным является, однако, ограничение тугоплавкими оксидами. Оксид кремния (SiO2) не подпадает, однако, под оксидную керамику. Поэтому, а также с учетом других оксидов, которые пригодны, однако не относятся к керамическим материалам, изобретение касается также изготовления как керамических, так и оксидных слоев. У оксидокерамических материалов различают далее простые и сложные оксиды. К ним относятся, например, хромит с грубой структурой и перовскиты, ферриты и гранаты с тонкой структурой.

Труднорастворимые слои могут наноситься пока на поверхности, например, путем катодного распыления или напыления, посредством техники золь-гель, осаждения из химической ванны или осаждения из паровой фазы (Metal Organic Chemical Vapor Deposition MOCVD). Из статьи G.K.Bhaumik et al. "Laser annealing of zinc oxide thin film deposited by spray-CVD", Elsevier Materials Science and Engineering B52 (1998), стр. 25-31 известно нанесение поликристаллической ZnO-пленки на кварцевые или кремниевые подложки методом распыления из паровой фазы. Нанесенную пленку можно затем для улучшения ее кристаллической структуры нагреть лазерным излучением. Нанесение нелегированных ZnO-пленок посредством распылительного пиролиза водного раствора нитрата цинка известно из статьи S.A.Studenikin et al. "Optical and electrical properties of undoped ZnO films grown by spray pyrolyse of zinc nitrate solution", J. of Appl. Phys. Vol. 83, № 4, 15 февр. 1998 г., стр. 2104-2111). Суть этой статьи заключается в определении взаимосвязей между температурой пиролиза и структурными, электрическими и оптическими свойствами ZnO-пленки. Различные температуры достигались при нагревании пробных подложек, например, в азоте при 400°С.

При катодном распылении (см. для ZnO: K.Yamaya et al. "Use of a helicon wave excited plasma of aluminium-doped ZnO thin-film sputtering", Appl. Phys. Lett. 72(2), 12 янв. 1998 г., стр. 235-237) атомы из металлического катода за счет ударяющих ионов вырываются из газового разряда ("катодное распыление"). Распыленный металл осаждается затем на поверхности в виде равномерного слоя. С помощью молекулярно-лучевой эпитаксии с использованием кислородсодержащей плазмы в присутствии микроволнового поля можно изготовлять монокристаллические тонкие ZnO-слои на копланарном сапфире (см. Y.Chen et al. "Plasma assisted molecular beam epitaxy of ZnO on c-plane sapphire: Growth and characterisation", J. of Appl.Phys., Vol. 84, No. 7, 1 окт. 1998 г., стр. 3912-3918). ZnO-пленки хорошего качества могут быть изготовлены также путем прямого электроосаждения из водных растворов при низкой температуре процесса (см. S.Peulon et al. "Preparation оf ZnO Films By Electrodeposition From Aqueous Solution", 13th Europ. Photovoltaic Solar Energy Conference, 23-27 окт. 1995 г., Ницца, Франция, стр. 1750-1752). При применении техники золь-гель (см. Y.Ohya et al. "Mircostructure of TiO2 and ZnO Films Fabricated by the Sol-Gel-Method", J.Am.Ceram.Soc. 79[4], стр. 825-830, 1996 г.), имеющиеся в виде золя коллоидные растворы при реакции с водой и удалении растворителя с прочно адсорбированными остатками растворителя застывают в гель, который осаждается на поверхностях и может быть высушен.

У способа осаждения из химической ванны (Chemical Bath Deposition CBD, см. для ZnO/CdS/CIS/Mo-структур: T.Nii et al. "Effects of Cd-Free Buffer Layer For CulnS2 Thin Solar Cells", First WCPEC; 5-9 дек. 1994 г.; Гавайи, стр. 254-257) при изготовлении труднорастворимых металлхалькогенидных слоев различают два разных варианта: "способ SILAR" (Successive Ionic Layer Adsorption and Reaction) и "халькогенно-мочевинный способ".

Объектом публикации (J.Möller et al. "CulnS2 as an extremely thin absorber in an eta solar cell". Conference Proceedings of the 2nd World Conference and Exhibition on Photovoltaic Solar Energy Conversion, 6-10 июля 1998 г., стр. 209-211, ХР 002110735 Вена) является основанный на вышеупомянутых методах способ улучшения изготовления тонких металлхалькогенидных слоев с указанием различных составов материалов. В этом способе сначала раствор металлического соединения наносят на подложку, так что там осаждаются ионы. Затем в процессе сушки из подложки удаляют растворитель. После этого халькогенводородсодержащий газ приводят в контакт с осажденным ионным слоем с тем, чтобы вызвать реакцию с ионами металла. Этим способом можно просто изготовить однородные металлохалькогенидные слои постоянного качества. Такие слои находят применение, например, в качестве поглощающих или буферных слоев в солнечных элементах. Изобретение исходит в качестве ближайшего уровня техники из этого описанного в данной статье способа, который можно назвать "способ ILGAR" (Ionic Layer Gas Reaction).

По сравнению с этим известным способом задачей настоящего изобретения должно быть обеспечение возможности изготовления также других поверхностных слоев с другими составами материалов. При этом способ должен быть, тем не менее, простым в его осуществлении, также в экологическом и экономическом отношениях. Далее за счет применяемых тогда материалов должен быть достигнут более широкий спектр применения. В качестве подпункта в этом проблемном поле следует также стремиться к качественно улучшенному покрытию при улучшенном использовании применяемых материалов по сравнению с известными покрытиями с халькогенидной структурой.

Поэтому для решения указанной главной проблемы предлагается способ изготовления тонких, труднорастворимых покрытий на подложках с произвольной морфологией, включающий в себя следующие, циклически осуществляемые в зависимости от нужной толщины слоя этапы изготовления керамических или оксидных слоев:

I. Нанесение на поверхность подложки, по меньшей мере, одной подходящей исходной субстанции для создания слоя.

II. Сушку образованного слоя исходной субстанции в потоке инертного газа или за счет испарения.

III. Газацию высушенного слоя исходной субстанции влажным газом-реактантом для преобразования в соответствующий гидроксидный или комплексный слой.

IV. Термообработку образованного гидроксидного или комплексного слоя для образования соответствующего конечного слоя, а затем в зависимости от возникновения непреобразованных исходных компонентов или нежелательных побочных продуктов.

V. Промывку для их удаления и последующую сушку.

В качестве другого решения поставленной проблемы для альтернативного изготовления металлических слоев предлагается аналогичный способ, включающий в себя следующие этапы:

I. Нанесение на поверхность подложки, по меньшей мере, одной подходящей исходной субстанции для создания слоя.

II. Сушку образованного слоя исходной субстанции в потоке инертного газа или за счет испарения.

III. Газацию высушенного слоя исходной субстанции влажным газом-реактантом восстановительного действия для образования металлического слоя.

IV. Термообработку образованного металлического слоя для удаления непреобразованных исходных компонентов или нежелательных побочных продуктов.

Еще одно решение поставленной проблемы для альтернативного изготовления других халькогенидных покрытий осуществляется, кроме того, аналогичным способом, включающим в себя следующие этапы:

I. Нанесение на поверхность подложки, по меньшей мере, одной подходящей исходной субстанции для создания слоя.

II. Сушку образованного слоя исходной субстанции в потоке инертного газа или за счет испарения.

III. Газацию высушенного слоя исходной субстанции влажным газом-реактантом для преобразования в соответствующий гидроксидный или комплексный слой.

IIIa. Газацию гидроксидного или комплексного слоя дополнительным газом-реактантом, содержащим халькогенводородные соединения, для образования халькогенидного конечного слоя и

IV. Термообработку образованного гидроксидного или комплексного слоя и/или халькогенидного конечного слоя.

Предпочтительные усовершенствования способа согласно изобретению для альтернативного изготовления керамических и оксидных, металлических или других халькогенидных слоев приведены в отдельных зависимых пунктах формулы изобретения. Их содержание поясняется ниже в связи с общими выполнениями изобретения.

С помощью способов согласно изобретению можно простым образом изготовить пленки труднорастворимых оксидов и, в целом, таких соединений, которые образуются в результате превращения сухого твердого исходного соединения с газообразным компонентом реакции. Решающим для этого является происходящий сначала гидролиз высушенного для получения однородной поверхности слоя исходной субстанции влажным газом-реактантом для образования гидроксидов или комплексов, например амминных комплексов, при применении влажного газа аммиака в качестве газа-реактанта. Газ-реактант может представлять собой также иной газ, предпочтительно пар с щелочной реакцией или при определенных обстоятельствах только водяной пар. Под термином "пар" следует всегда понимать влажные газы, т.е. смесь из газообразной воды, щелочного газа и в большинстве случаев инертного газа-носителя. Влажный газ аммиак получают за счет простого "пробулькивания" азота через промывную бутыль с водным раствором аммиака. Получение металлических слоев путем газации требует соответственно обработки газами восстановительного действия.

В результате следующего за газацией осуществления термообработки затем за счет отщепления воды, а у комплексов также за счет отщепления лигандов получают нужные керамические или оксидные поверхностные слои или другие конечные слои. Термообработка гидроксидных или комплексных слоев может происходить на отдельном этапе способа после газации газом-реактантом, например, за счет нагревания слоев в печи. Она может быть вызвана и как сопровождающая процесс при газации за счет повышения температуры процесса. При применении повышенной температуры являющийся необязательным этап очистки может при определенных обстоятельствах отпасть, поскольку за счет этого из пленки уже могут быть удалены нежелательные субстанции. В определенных случаях даже без целенаправленно вызванного повышения температуры может непосредственно образоваться оксид. При изготовлении халькогенидных слоев термообработка может относиться к обоим необходимым этапам газации. Термообработку для образования соответствующего конечного слоя можно понимать в отдельном случае также в смысле удаления мешающих компонентов. При изготовлении металлических слоев ее используют для удаления нежелательных побочных продуктов.

Как правило, исходная субстанция представляет собой металлическое соединение, например галогениды, такие как ZnCl2 или АlСl3 того металла, оксид, керамика (например, ZnO, Al2O3) или металл которого желателен в качестве конечного продукта для покрытия. Соответственно растворенную соль металла наносят тогда на подложку, высушивают (при необходимости до определенной остаточной влажности) и преобразуют газообразными реагентами.

Слои, изготовленные способами, согласно изобретению могут найти применение в гелиотехнике при изготовлении многих компонентов солнечных элементов. В технологии материалов покрытие можно наносить на любые гладкие, шероховатые и пористые подложки. Далее способ за счет использования смесей исходных субстанций или разных исходных субстанций и их перемежающегося применения позволяет также изготовлять однородно легированные слои и смешанные слои, а также получать мультислои. Тонкие, труднорастворимые покрытия применимы, в частности, везде там, где требуется повышенная защита поверхностей. При этом речь может идти о чисто механической или химической защите поверхности, а также о воздействии на ее физические и химические свойства, такие как проводимость, отражательная и поглотительная характеристики, или же катализ, или хемосорбция.

В качестве других преимуществ по сравнению с известными способами следует, кроме того, назвать следующие:

- низкие затраты, поскольку параметры процесса умеренные, некритичные, отсутствие вакуума;

- невосприимчивость к изменению параметров процесса;

- простое регулирование толщины слоя за счет числа проводимых циклов;

- высокая воспроизводимость изготовленных слоев;

- однородное покрытие подложек с произвольной поверхностью;

- покрытие также скрытых внутренних поверхностей;

- полный износ исходного материала;

- простая возможность автоматизации.

Исходя из кристаллической структуры исходного соединения на этапе халькогенизации для образования сульфидов, селенидов или теллуридов при применении способа ILGAR, описанного в более ранней заявке DE 1983114.8, в определенных случаях изменяется также кристаллическая структура. Это требует, однако, энергии превращения, которая при осуществлении способа ILGAR при комнатной температуре имеется лишь в ограниченной степени. Это приводит к уменьшенному превращению исходного материала в конечный продукт или к меньшей скорости реакции, так что остатки исходного соединения остаются включенными в изготовленный в металлхалькогенидный тонкий слой и могут быть удалены только дополнительно за счет предусмотренных этапов промывки. У способа ILGAR приходится считаться, тем самым, с ухудшением качества пленки и повышенной продолжительностью осаждения.

У способов согласно изобретению можно по сравнению с этим достичь улучшения. Для этого с целью альтернативного изготовления других халькогенидных покрытий предусмотрено, что их после превращения высушенного слоя исходной субстанции в соответствующий гидроксидный или комплексный слой подвергают газации дополнительным газом-реактантом, содержащим халькогенводородные соединения. За счет этого пути реакции через образование гидроксида металла и интеграцию процесса нагрева можно достичь заметно более высоких превращений, благодаря чему в конечном продукте возникает меньше остатков исходного материала. При этом для халькогенидов на основе серы, селена или теллура в качестве дополнительного газа-реактанта может также применяться влажный газ аммиак (NН3). В качестве возможного объяснения этого эффекта можно рассматривать более низкую энергию активации за счет этого промежуточного этапа. К тому же многие гидроксиды металлов не имеют кристаллической структуры, а являются аморфными. Из-за этого они менее компактны и позволяют газу-реактанту лучше проникать в халькогенизируемый слой.

Повышенная потребность в энергии во время кристаллического превращения может быть реализована в виде общеизвестного отжига, конечно, и непосредственно за счет повышенной температуры процесса во время этапа халькогенизации. При этом может быть достаточным уже освещения подложки галогенной лампой. Возможно также проведение этапа халькогенизации внутри печи. Названные меры приводят к более чистым и качественным тонким пленкам при одновременном уменьшении количества используемого халькогенводородсодержащего газа-реактанта и сокращают время осаждения, поскольку при определенных обстоятельствах можно отказаться от этапов промывки, на проведение которых требуется время и ухудшается качество конечного продукта. При вводе гидроксидной реакции можно больше не ожидать остатков исходного материала, образующиеся здесь побочные продукты являются относительно легколетучими и при подходящем выборе температуры могут быть удалены на последнем этапе процесса. Если размер кристаллита конечного продукта при сохранении высокого превращения должен, напротив, оставаться небольшим, то температуру можно повышать лишь немного настолько, насколько это необходимо, так что в таком случае является целесообразной комбинация гидроксидного этапа с незначительно повышенной температурой процесса. Нанокристаллиты приобретают все большее значение в исследованиях и технике, поскольку они приводят к эффектам "Quantum-Size" в тонкой пленке, которые оказывают влияние на оптические и электрические свойства материала.

Формы выполнения изобретения более подробно поясняются ниже с помощью чертежей, на которых схематично показано:

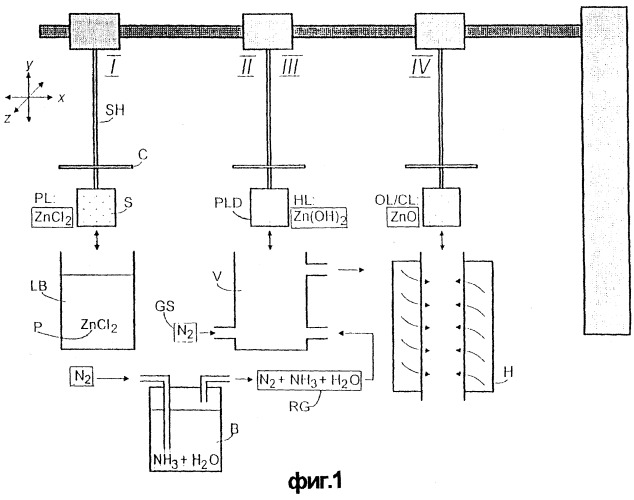

фиг.1 - ход процесса согласно изобретению при изготовлении керамического покрытия в подходящем устройстве;

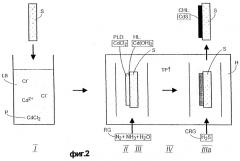

фиг.2 - ход процесса согласно изобретению при изготовлении халькогенидного покрытия.

На фиг.1 изображено изготовление слоя оксида цинка на аморфной подложке S, зажатой в подложкодержателе SH, установленном в трехмерном пространстве с возможностью перемещения. Для закрывания отдельных ванн подложкодержатель SH снабжен крышкой С. На первом этапе I подложку S погружают в подходящую исходную субстанцию Р (прекурсор). В выбранном примере выполнения речь идет при этом о ванне LB с растворенным металлическим соединением хлорид цинка ZnCl2. После извлечения на поверхности подложки имеется слой PL исходной субстанции, здесь ZnCl2.

На втором этапе II слой ZnCl2 сначала высушивают в емкости V, например, за счет ввода газового потока GS. При этом речь может идти об инертном азоте. На третьем этапе III высушенный слой PLD исходной субстанции в той же емкости V подвергают газации влажным газом-реактантом RG, здесь влажным газом аммиаком. Влажный газ аммиак получают за счет простого ввода азота N2 в промывочную бутыль В, в которой находятся концентрированный раствор аммиака NН4ОН и вода Н2О. После газации на подложке S образуется гидроксидный слой HL, в примере выполнения гидроксид цинка Zn(OH)2. Для сушки и газации можно использовать также разные емкости V.

На четвертом этапе IV снабженную гидроксидом цинка Zn(OH)2 подложку S помещают в печь Н. За счет подвода энергии на этом этапе IV Zn(OH)2 термически преобразуют путем отщепления воды в оксид цинка ZnO. Этот оксидный или керамический слой OL/CL надежно покрывает подложку на всей ее доступной поверхности, в том числе внутренней, и проявляет там свою функциональность. Последующий этап промывки и сушки является не обязательным и подробно здесь не изображен. В зависимости от нужной толщины слоя названные этапы могут циклически многократно повторяться.

На фиг.2 схематично изображен способ получения других халькогенидных покрытий на примере сульфида кадмия CdS. Здесь подробно не поясняемые этапы способа и ссылочные позиции можно взять из описания к фиг.1. После проведения этапов I-III с поглощением Р (CdCl2), сушкой PLD (CdCl2), газацией (N2+NH3) и образованием гидроксида HL (Cd(OH)2) следует дополнительный этап IIIa, на котором образованный гидроксидный слой HL (Cd(OH)2) приводят в контакт с дополнительным, содержащим халькогенводородные соединения газом-реактантом CRG (здесь сероводород H2S). Благодаря этому этапу IIIa, этапу халькогенизации, на подложке S получают халькогенидное покрытие CHL в виде сульфида кадмия (CdS). Во время проведения этапов II-IIIa температуру ТР процесса, например, за счет проведения этапов в муфельной печи Н повышают для улучшения превращения вещества. Термообработка на этапе IV простирается здесь, следовательно, по обоим этапам III, IIIa газации.

Перечень ссылочных позиций

В - промывочная бутыль

С - крышка

CHL - халькогенидный слой

CL - керамический слой

CRG - газ-реактант, содержащий халькогенводородные соединения

Н - печь

HL - гидроксидный слой

LB - ванна с раствором

OL - оксидный слой

Р - исходная субстанция

PL - слой исходной субстанции

PLD - высушенный слой исходной субстанции

RG - влажный газ-реактант

S - подложка

SH - подложкодержатель

ТР - температура процесса

V - емкость

1. Способ изготовления тонких, труднорастворимых покрытий на подложках (S) с произвольной морфологией, включающий в себя следующие циклически осуществляемые в зависимости от нужной толщины слоя этапы изготовления керамических или оксидных слоев (CL/OL):

I. нанесение на поверхность подложки (S), по меньшей мере, одной исходной субстанции (Р) для создания слоя;

II. сушку образованного слоя (PL) исходной субстанции в потоке инертного газа (GS) или за счет испарения;

III. газацию высушенного слоя (PLD) исходной субстанции влажным газом-реактантом (RG) для преобразования в соответствующий гидроксидный или комплексный слой (HL);

IV. термообработку образованного гидроксидного или комплексного слоя (HL) для образования соответствующего конечного слоя (CL/OL), a затем

в зависимости от возникновения непреобразованных исходных компонентов или нежелательных побочных продуктов,

V. промывку для их удаления и последующую сушку, при этом, по меньшей мере, одна исходная субстанция (Р) представляет собой соль.

2. Способ по п.1, отличающийся тем, что на отдельных этапах используют разные исходные субстанции (Р), в частности в повторяющемся порядке.

3. Способ по п.1, отличающийся тем, что термообработку (IV) осуществляют либо путем отдельного нагрева соответствующего слоя после его образования, либо путем повышения температуры процесса (ТР) при его получении.

4. Способ по п.2, отличающийся тем, что, по меньшей мере, одна исходная субстанция (Р) имеется в виде раствора с преимущественно легколетучим растворителем, а нанесение раствора на подложку (S) осуществляют путем погружения (LB) или напыления.

5. Способ по п.1, отличающийся тем, что влажный газ-реактант (RG) представляет собой газ преимущественно с щелочной реакцией или газообразную воду.

6. Способ по п.1, отличающийся тем, что исходная субстанция (Р) представляет собой смесь различных соединений.

7. Способ изготовления тонких, труднорастворимых покрытий на подложках (S) с произвольной морфологией, включающий в себя следующие циклически осуществляемые в зависимости от нужной толщины слоя этапы изготовления металлических слоев:

I. нанесение на поверхность подложки (S), по меньшей мере, одной подходящей исходной субстанции (Р) для создания слоя;

II. сушку образованного слоя (PL) исходной субстанции в потоке инертного газа (GS) или за счет испарения;

III. газацию высушенного слоя (PLD) исходной субстанции влажным газом-реактантом (RG) восстановительного действия для образования металлического слоя;

IV. термообработку образованного металлического слоя для удаления непреобразованных исходных компонентов или нежелательных побочных продуктов.

8. Способ по п.7, отличающийся тем, что термообработку (IV) осуществляют либо путем отдельного нагрева соответствующего слоя после его образования, либо путем повышения температуры процесса (ТР) при его получении.

9. Способ по п.7, отличающийся тем, что, по меньшей мере, одна исходная субстанция (Р) имеется в виде раствора с преимущественно легколетучим растворителем, а нанесение раствора на подложку (S) осуществляют путем погружения (LB) или напыления.

10. Способ по п.7, отличающийся тем, что исходная субстанция (Р) представляет собой соль.

11. Способ по п.7, отличающийся тем, что влажный газ-реактант (RG) представляет собой газ преимущественно с щелочной реакцией или газообразную воду.

12. Способ по п.7, отличающийся тем, что исходная субстанция (Р) представляет собой смесь различных соединений.

13. Способ по любому из пп.7-12, отличающийся тем, что на отдельных этапах используют разные исходные субстанции (Р), в частности в повторяющемся порядке.

14. Способ изготовления тонких, труднорастворимых покрытий на подложках (S) с произвольной морфологией, включающий в себя следующие циклически осуществляемые в зависимости от нужной толщины слоя этапы изготовления халькогенидных покрытий (CHL):

I. нанесение на поверхность подложки (S), по меньшей мере, одной подходящей исходной субстанции (Р) для создания слоя;

II. сушку образованного слоя (PL) исходной субстанции в потоке инертного газа (GS) или за счет испарения;

III. Газацию высушенного слоя (PLD) исходной субстанции влажным газом-реактантом (RG) для преобразования в соответствующий гидроксидный или комплексный слой (HL);

IIIa. Газацию гидроксидного или комплексного слоя (HL) дополнительным газом-реактантом (CRG), содержащим халькогенводородные соединения, для образования халькогенидного конечного слоя (CHL) и

IV. термообработку образованного гидроксидного или комплексного слоя (HL) и/или халькогенидного конечного слоя (CHL).

15. Способ по п.14, отличающийся тем, что термообработку (IV) осуществляют либо путем отдельного нагрева соответствующего слоя после его образования, либо путем повышения температуры процесса (ТР) при его получении.

16. Способ по п.14, отличающийся тем, что, по меньшей мере, одна исходная субстанция (Р) имеется в виде раствора с преимущественно легколетучим растворителем, а нанесение раствора на подложку (S) осуществляют путем погружения (LB) или напыления.

17. Способ по п.14, отличающийся тем, что исходная субстанция (Р) представляет собой соль.

18. Способ по п.14, отличающийся тем, что влажный газ-реактант (RG) представляет собой газ преимущественно с щелочной реакцией или газообразную воду.

19. Способ по п.14, отличающийся тем, что исходная субстанция (Р) представляет собой смесь различных соединений.

20. Способ по п.14, отличающийся тем, что на отдельных этапах используют разные исходные субстанции (Р), в частности в повторяющемся порядке.