Способ ремонта литых деталей из алюминиевых сплавов

Иллюстрации

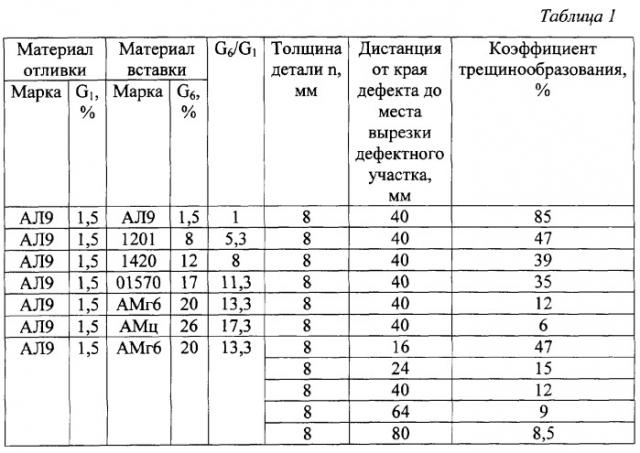

Показать всеИзобретение относится к области ремонта литых деталей из алюминиевых сплавов с применением сварки плавлением. В способе ремонта литых деталей из алюминиевых сплавов дефектный участок вырезают эквидистантно на расстоянии (3-8) n от границы дефекта, а вставку изготавливают из деформируемого алюминиевого сплава, свариваемого с литейным сплавом ремонтируемой детали, с соотношением коэффициентов относительного удлинения Gд/Gл=9-25, где Gд и Gл - коэффициенты относительного удлинения деформируемого и литейного алюминиевого сплава, n - толщина литой детали в зоне ремонта. Обеспечивается снижение трудоемкости ремонта отливок из алюминиевых сплавов. 3 ил., 1 табл.

Реферат

Изобретение относится к области сварки плавлением и, в частности, к технологии ремонта отливок из алюминиевых сплавов.

Обычно сложность конфигурации отливки создает препятствие для сокращения ее размеров в процессе охлаждения. Пока металл частично находится в жидком состоянии, возникновение каких-либо усадочных напряжений невозможно. С момента же образования в отливке сплошного кристаллического каркаса могут возникать усадочные напряжения в том случае, если форма препятствует свободной усадке. Эти напряжения способны вызывать образование горячих трещин в отливках, которые являются одной из самых распространенных причин брака в фасонном литье (Промышленные алюминиевые сплавы: Справ. Изд. /Алиева С.Г., Альтман М.Б., Амбарцумян С.М. и др. 2-е изд., перераб. и доп. - М.: Металлургия, 1984. 528 с. С.378).

Известен способ ремонта отливок из легких сплавов путем подварки трещин трехфазной дугой (Столбов В.И., Ельцов В.В. Ремонт отливок из магниевых сплавов с помощью трехфазной дуги //Сварочное производство. 1984. №2. С.40-41). Подварку трещин осуществляют без предварительной разделки дефектного участка путем вытеснения дефекта в подкладку, имеющую разделку под углом 25-32°. Недостатком данного способа ремонта отливок является низкая стабильность получаемого качества на участке подварки трещины и высокая вероятность повторного ее возникновения.

Известен способ ремонта отливок из алюминиевых сплавов, включающий выполнение отверстий диаметром 2,5-3,5 мм на очаге зарождения и на конце трещины. Затем с помощью шарошек дефектный участок по трещине разделывают под углом 70-90° на половину толщины детали. После этого дефект в виде трещины заваривают ручной аргонно-дуговой сваркой с присадочной проволокой состава, аналогичного составу металла отливки (Дубовенко И.П. Компьютерная имитация механизма образования горячих трещин при литье и сварке. Известия Тульского государственного университета. Серия «Компьютерные технологии в соединении материалов». Тула. 1999. С.149-156).

Недостатком данного способа устранения трещин в отливках из алюминиевых сплавов является высокая частота повторного возникновения трещин на отремонтированном участке детали из-за высоких внутренних напряжений.

Наиболее близким по технической сущности к заявляемому способу является способ ремонта литых деталей из алюминиевых сплавов, при котором участок детали, где располагается трещина, вырезают механическим путем. Затем на место дефектного участка устанавливают вставку из металла отливки, конфигурация которого идентична конфигурации дефектного участка. После установки вставки ее вваривают в ремонтируемую отливку методом сварки плавлением, например аргонно-дуговой сваркой (Сироткин О.С., Глотов Е.Б., Кайнов В.М., Мацнев В.Н. Разработка высокоэффективных технологических процессов литья из высокопрочных алюминиевых сплавов для получения интегральных литых конструкций гарантированного качества.//Авиационная промышленность. 2000. №3. С.17-28).

Существенным недостатком упомянутого способа ремонта литых деталей из алюминиевых сплавов является частое повторное образование трещин в сварных соединениях, соединяющих вставку с отливкой. Это вызывает необходимость проведения подварки и ремонта швов, соединяющих вставку с отливкой. Многократное проведение ремонтных операций на ограниченном участке отливки увеличивает трудоемкость ремонта, резко снижает свойства металла отливки и вызывает серьезные отклонения ее конфигурации от требований конструкторской документации. Кроме того, при данном способе ремонта литых деталей весьма вероятно образование в сварных соединениях микротрещин, развитие которых происходит в процессе эксплуатации изделия.

Целью настоящего изобретения является снижение трудоемкости ремонта отливок из алюминиевых сплавов за счет предотвращения образования трещин при варке вставки в отливку.

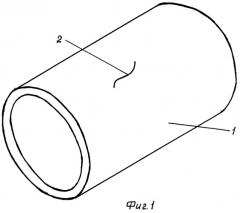

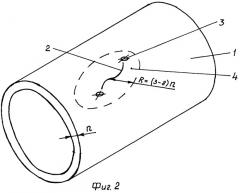

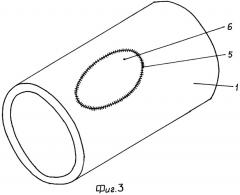

Заявляемое изобретение поясняется чертежами: на фиг.1 показано расположение дефекта в виде трещины в отливке, на фиг.2 - схема вырезки дефектного участка из отливки, на фиг.3 - схема варки вставки в отливку.

Сущность заявляемого способа ремонта литых деталей из алюминиевых сплавов заключается в следующем. В процессе изготовления и эксплуатации отливок 1 из алюминиевых сплавов в них возникают трещины 2, располагающиеся как по поверхности, так и вглубине детали 1 (фиг.1). Для устранения трещины 2 ее концы (начало и конец) фиксируют с помощью отверстий 3 (фиг.2). Затем эквидистантно от трещины 1 вырезают дефектный участок 4 из отливки 1. Эквидистантное расстояние соответствует (3-8) n, где n - толщина детали 1 в зоне вырезки дефектного участка 4. При расстоянии менее 3 n наблюдаются высокие усадочные напряжения в сварных соединениях 5 при установке вставки 6 на место дефектного участка 4 (фиг.3). В этом случае в сварных соединениях 5 отмечается частое образование трещин в процессе кристаллизации металла шва.

Увеличение эквидистантного расстояния вырезки дефектного участка более 8 n не приводит к заметному снижению интенсивности возникновения трещин в сварных соединениях 5, но существенно увеличивает расход металла на изготовление вставки 6 и трудоемкость сварочных работ при ее варке в отливку 1. Поэтому оптимальным следует считать диапазон эквидистантных расстояний (3-8) n.

На качество сварных соединений 5 вставки 6 отливкой 1 большое влияние оказывает правильный выбор материала, из которого изготавливают вставку 6. Особое значение в данном случае имеет соотношение коэффициентов относительного удлинения материала вставки 6 и отливки 1. При соотношении коэффициентов относительного удлинения G6/G1 менее 9 при варке вставки 6 в отливке 1 возникают значительные внутренние напряжения, вызывающие образование трещин в сварных соединениях 5. В случае, когда G6/G1=9-25, имеет место релаксация напряжений в металле вставки и практически полностью исключается возникновение трещин в соединениях 5 между вставкой 6 и отливкой 1. Изготовление вставки 6 из деформируемого алюминиевого сплава с более высокими значениями коэффициента относительного удлинения и более высокими пластическими свойствами, т.е. G6/G1 больше 25, сопровождается снижением прочностных показателей отливки, что не допускается по условиям эксплуатации.

Заявляемый способ был опробован при ремонте корпусов автоматических коробок передач из литейного алюминиевого сплава АЛ9. Толщина стенки корпуса автоматической коробки передач в зоне ремонта составляла 5-12 м. Результаты варьирования параметров и материала вставки 6 на качество сварных соединений приведены в таблице.

Анализ полученных данных позволяет заключить, что применение заявляемого способа ремонта литых деталей из легких сплавов позволяет гарантировано исключить повторное возникновение трещин и обеспечивает высокие характеристики изделий в эксплуатации.

Способ ремонта литых деталей из алюминиевых сплавов, при котором участок детали с дефектом вырезают, а на его место вваривают вставку сваркой плавлением, отличающийся тем, что для снижения трудоемкости ремонта отливок за счет предотвращения образования трещин при варке вставки вырезают дефектный участок эквидистантно на расстоянии (3÷8)·n от границы дефекта, а вставку изготавливают из деформируемого алюминиевого сплава, свариваемого с литейным сплавом ремонтируемой детали, с соотношением коэффициентов относительного удлинения Gд/Gл=9-25, где Gд и Gл - коэффициенты относительного удлинения деформируемого и литейного алюминиевого сплавов, n - толщина литой детали в зоне ремонта.