Способ и фотолазерное устройство для определения диаметра колесных пар железнодорожного подвижного состава

Иллюстрации

Показать всеСпособ и фотолазерное устройство для определения диаметра колесных пар железнодорожного подвижного состава в условиях его движения основан на принципе измерения фотолазерным устройством геометрических размеров, характеризующих изменение диаметра обода колеса и степени износа (проката) бандажа колесной пары, а также основан на принципе расчета диаметра колеса по кругу катания по формуле, характеризующей изменение диаметра в зависимости от текущего значения хорды обода и величины проката. Осуществление способа измерения хорды и проката предусматривается путем использования лазерных источников света, установленных с одной стороны пути, горизонтальных и вертикальных фотоприемных матричных "линеек", установленных с другой стороны вставки рельса и пути. За счет использования лазерных источников света и фотоприемников в виде матричных "линеек" достигается точность измерения геометрических размеров колесной пары в диапазоне ± 0.1 мм. Технический результат - повышение класса точности измерения, использование лазерной системы коммутации и надежность функционирования измерительных элементов при любых погодных условиях. 2 н. и 2 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к измерительным системам для контроля геометрических размеров цилиндрических изделий и, в частности, для определения диаметра колесных пар железнодорожного подвижного состава в условиях его движения.

Известный способ измерения диаметра колеса подвижного состава заключается в облучении поверхности катания колеса, приеме отражающего светосигнала и определении опорной точки, совпадающей с проекцией геометрического центра колеса [1]. Окончательно диаметр колеса вычисляют по измеренному расстоянию от оси расположения датчиков первого дальномерного канала до поверхности катания колеса и известным базовым размерам размещения датчиков вдоль рельса колеса. Основные недостатки такого способа заключаются в том, что просматривается низкий класс точности измерения за счет неизбежного рассеивания отраженного светового потока от поверхности бандажа колесной пары, за счет неизбежных погрешностей, возникающих при определении расстояния от оси дальномерного датчика до поверхности катания колеса и т.д. В частности, качество функционирования измерительной системы существенно будет зависеть от состояния поверхности и геометрического профиля бандажа и в значительной степени от погодных условий.

Целью настоящего изобретения является расширение области измерения, повышение класса точности и надежности функционирования измерительной системы при любых погодных условиях.

Поставленная цель достигается за счет использования в измерительной системе сфокусированных лазерных источников света, фотоприемных матричных “ячеек” и ограждений, исключающих попадания осадков в виде снега или дождя.

Сущность способа измерения диаметра заключается в расчете диаметра колеса по кругу катания в зависимости от фиксируемой аi-й хорды на постоянном уровне от головки рельса Hi и фиксируемой hi-й высоты гребня от поверхности контактирования колесной пары с рельсом.

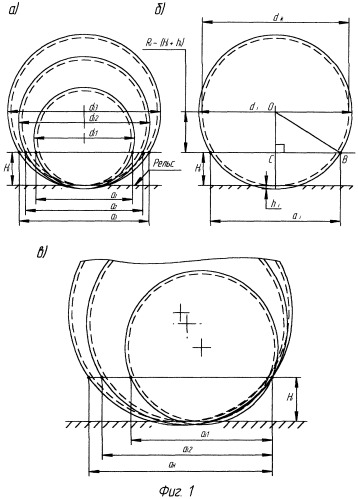

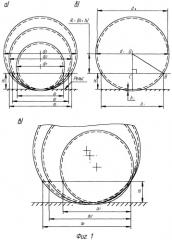

Геометрические размеры колеса и значения хорд на постоянном уровне от головки рельса наглядно представлены на фиг.1а, б. При этом текущие значения диаметров колесных пар по кругу их катания (dik) равны:

где ai - измеряемый размер хорды на Hi-м уровне от головки рельса, мм;

hi - i-я высота гребня от поверхности катания колеса, мм.

По выражению (1) видно, что кроме Hi и аi необходимо в системе измерения предусматривать контроль высоты гребня (hi), которая с учетом износа (проката) бандажа (δi) равна:

где hH - номинальная высота гребня при отсутствии износа бандажа.

Из уравнения (2) износ (прокат) бандажа колесной пары равен:

Таким образом, наряду с измерением диаметра dik, способ позволяет контролировать степень износа бандажа (δi).

Известные фотооптические устройства для измерения геометрических размеров колесных пар железнодорожного подвижного состава содержат осветители, оптические линзы, преобразователи и фотоэлементы, соединенные с дешифраторами и с блоком регистрации результатов измерений [2, 3].

Однако, наряду с положительными достижениями в области измерительной техники известные устройства обладают недостатками, которые, как уже отмечалось, просматриваются в том, что они обладают низким классом точности измерения и низкой надежностью, зависящей от погодных условий.

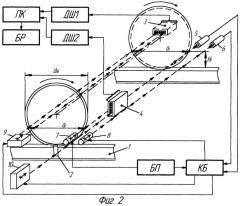

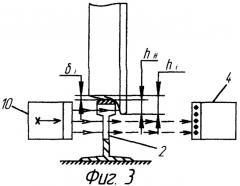

Общая компоновка фотолазерного устройства для измерения хорды ai колеса и высоты гребня hi показана на фиг.2 и 3, которая включает: рельсовую вставку 1 с технологическим окном 2, горизонтальную и вертикальную фотоприемную матричную “линейку” 3, 4, типовые фотоэлементы 5, 6 и лазерные источники света 7, 8, 9, 10, оборудованные плосковыпуклыми линзами. На фиг.2 также приведена блок-схема измерительной системы устройства, которая включает: блок питания лазерных источников света (БП), коммутирующий блок (КБ), дешифраторы (ДШ1, ДШ2), персональный компьютер (ПК) и блок регистрации результатов измерений (БР).

На фиг.3 приведены: размеры гребня hн, hi, износ (прокат) бандажа δi, а также показано расположение лазерного источника света 10 и матричной "линейки" 4 напротив технологического окна 2 рельсовой вставки 1. В качестве дополнительного пояснения следует отметить, что для повышения класса точности предусматриваются матричные "линейки" 3, 4 с линейным шагом фотоэлементов не более 0.1 мм. Также следует отметить, что размер Hi устанавливается из условия свободности "прострела" лазерных источников света 9, 7 и 8 под рамой тележки колесных пар вагона с одной стороны путей на другую.

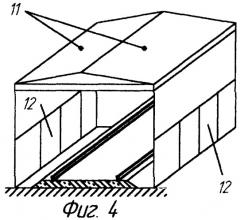

Для исключения влияния осадков в виде снега или дождя на надежность функционирования элементов измерительной системы отведенный участок пути оборудован защитой в виде перекрытия 12 и бокового ограждения 13 (см. фиг.4).

Фотолазерное устройство функционирует следующим образом. Перед процессом контроля колесных пар поезда оператор включает измерительную систему и далее в автоматическом режиме производится замер высоты гребня hi и хорды аi каждой колесной пары на уровне Нi от головки рельса в следующем порядке. В момент отсечки луча света от лазерного источника 7 обеспечивается посредством коммутирующего блока КБ подключение лазерных источников 8, 9, 10 и далее в зависимости от размера хорды и высоты гребня подаются сигналы на дешифраторы ДШ1 и ДШ2. При этом величина hi фиксируется в момент минимального освещения матричной "линейки" 4. Окончательно по выражению (1) операция расчета диаметра колеса по кругу катания производится на персональном компьютере.

Аналогично, по результату измерения hi также посредством ПК определяется величина износа (проката) бандажа δi.

Отключение измерительной системы осуществляется автоматически посредством фотоэлемента 6 и коммутирующего блока КБ в момент отсечки гребнем колеса линейного лазерного источника света 8.

Геометрическое положение колесных пар в моменты измерения их хорд фотолазерным устройством показано на фиг.1, в.

Эффективность способа и фотолазерного устройства, предназначенного для его осуществления, достигается за счет повышения класса точности измерения и надежности функционирования измерительных элементов при любых погодных условиях. В частности, за счет использования лазерных источников света и фотоприемников в виде матричных "линеек" достигается точность измерения геометрических размеров колесной пары в диапазоне ±0.1 мм.

Эффективность способа и устройства также достигается за счет возможности измерения износа (проката) бандажей колесных пар.

Источники информации:

1. Патент РФ №2124180, кл. G 01 В 11/08, 1998 г.

2. А.С. СССР №156971, кл. G 01 В 07/00, 1963 г.

3. А.С. СССР №275102, кл. В 61 К 9/12, 1970 г.

1. Способ определения диаметра колесных пар железнодорожного подвижного состава в условиях его движения, заключающийся в измерении фотоизмерительной системой геометрических размеров, характеризующих степень изменения диаметра колесной пары от начального базового размера, отличающийся тем, что фотоизмерительной системой, размещенной на постоянном уровне от головки рельса Hi, фиксируются текущие значения хорд ai ободов колес и также фотоизмерительной системой фиксируются высоты гребней hi от поверхности катания колеса и окончательно рассчитывают диаметр колеса по кругу катания:

2. Способ по п.1, отличающийся тем, что по разнице между hi-ой высотой гребня и начальной-базовой hH, определяют степень износа (проката) бандажа колесной пары, то есть

3. Фотолазерное устройство для определения геометрических размеров, характеризующих степень изменения диаметра колесной пары, состоящее из источников света с системой фокусировки, установленных по одну сторону вставки пути, и фотоэлементов, установленных по другую сторону вставки, которые подключены к дешифратору, персональному компьютеру и далее к регистратору результатов измерения, отличающееся тем, что фотоприемные элементы, предназначенные для измерения ai-ой хорды обода колеса и hi-ой высотой гребня, выполнены в виде матричной "линейки" с линейным шагом не более 0,1 мм, причем горизонтальная матричная "линейка" и лазерный источник, предназначенные для фиксации ai-ой хорды обода колесной пары, установлены на Hi-ом уровне от головки рельса, обеспечивающем свободность "прострела" лазерного луча света под рамой тележки колесных пар вагона с одной стороны пути на другую.

4. Фотолазерное устройство по п.3, отличающееся тем, что введены типовые фотоэлементы и лазерные источники света, предназначенные для пуска и функционирования измерительной системы, также расположены на Hi-ом уровне от головки рельса и, в целом, отведенный участок пути, предназначенный для контроля колесных пар, защищен от внешних осадков путем его перекрытия и бокового ограждения.