Способ выделения ароматических углеводородов из несконденсированных газов производства стирола

Иллюстрации

Показать всеИспользование: нефтехимия и химия ароматических соединений. Сущность: проводят трехстадийное выделение ароматических углеводородов на стадиях: сепарации, абсорбции и сепарации, с использованием на стадии абсорбции в качестве абсорбента кубового остатка ректификации этилбензола. Насыщенный абсорбент, содержащий смесь изомеров диэтилбензолов, служит сырьем для получения алкилароматических углеводородов, включая и дивинилбензол. Технический результат: снижение потери ароматических углеводородов и улучшение экономических показателей процесса получения стирола. 2 ил., 1 табл.

Реферат

Предлагаемое изобретение относится к производству стирола, в частности к способу выделения ароматических углеводородов из несконденсированных газов процесса получения стирола, и может быть использовано в нефтехимической промышленности при производстве стирола и других ароматических углеводородов.

Известен способ (авт. св. СССР №1168545, кл. С 07 С 15/46, 1985) выделения ароматических углеводородов из несконденсированных газов, по которому в качестве абсорбента используют кубовые остатки ректификации стирола, что при высокой вязкости абсорбента требует введения разбавителя и, как следствие, дополнительных энергозатрат при десорбции и дистилляции продуктов абсорбции.

Известен способ (пат. США №4288234, кл. В 01 D 47/00, 1981) выделения ароматических углеводородов из несконденсированных газов процесса каталитического дегидрирования этилбензола путем абсорбции несконденсированного газа. Абсорбцию ведут тяжелыми побочными продуктами производства этилбензола, содержащими дифенилэтан и полиалкилбензолы, в т. ч. о-м-п-диэтилбензолы, при температуре 17-52° С и давлении 1-8 ата. Десорбцию ароматических углеводородов из насыщенного технического абсорбента осуществляют водяным паром при температуре 52-149° С и давлении 0,07-2,8 ата. По этому способу объемная доля оставшихся в несконденсированном газе ароматических углеводородов составляет 0,2%.

Известный способ имеет недостатки:

1. Повышенное остаточное содержание ароматических углеводородов в несконденсированном газе.

2. Использование в качестве абсорбента для обработки отходящих газов полиалкилбензольной смолы, содержащей о-м-п-диэтилбензолы, что требует тщательной очистки выделяемых при десорбции ароматических углеводородов.

3. Рециркуляция в схеме получения стирола десорбированных ароматических углеводородов, содержащих диэтилбензолы, которые поступают в систему выделения стирола, откуда с возвратным этилбензолом направляются на дегидрирование, где из диэтилбензолов образуются дивинилбензолы, вызывающие интенсивную забивку “сшитым” полимером, что снижает производительность установки и приводит к потерям и ухудшению качества целевого продукта - стирола. Кроме того, десорбция ароматических углеводородов из насыщенного тяжелого абсорбента, как под вакуумом, так и при избыточном давлении в десорбционной колонне требует повышенного расхода энергосредств.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению является способ выделения ароматических углеводородов из несконденсировавшихся газов производства стирола (Патент РФ №2063950, кл. С 07 С 15/46, 7/11, 20.07.1996). Способ предусматривает выделение ароматических углеводородов из нескондесированных газов производства стирола в три стадии. Первая стадия - предварительное выделение ароматических углеводородов сепарацией. Вторая стадия - абсорбция ароматических углеводородов этилбензольной шихтой. Третья - сепарация неабсорбированного газа в каплеотбойнике.

Абсорбент - этилбензольная шихта представляет собой смесь прямого и возвратного этилбензола с массовой долей, %: бензола 0,1; толуола 0,8; этилбензола 98,6; стирола 0,5. Насыщенный абсорбент вновь подается на дегидрирование этилбензола в стирол.

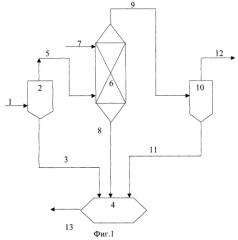

Согласно прототипу выделение ароматических углеводородов проводят по следующей схеме (Графические изображения. Фиг.1).

Несконденсированный газ, объемная доля ароматических углеводородов в котором 1,46-3,80%, поступающий из отделения конденсации контактного газа процесса каталитического дегидрирования этилбензола по линии 1, поступает в каплеотбойник 2, где при температуре 1-5° С и давлении 1,2-5,0 ата выделяются механически унесенные углеводороды и вода. Скорость тангенциально вводимого в каплеотбойник по линии 1 потока газа 50 м/с. Использование каплеотбойника позволяет снизить содержание ароматических углеводородов и воды и тем самым уменьшить нагрузку на стадии абсорбции.

Несконденсированный газ из каплеотбойника 2 по линии 5 поступает в абсорбер 6, куда по линии 7 подается абсорбент. В качестве абсорбента используется этилбензольная шихта - смесь прямогонного и возвратного бензола, содержащая массовые доли, %: бензола - 0,1; толуола - 0,8; этилбензола - 98,6; стирола - 0,5. Процесс абсорбции проводят при температуре минус 10 - +1° С и давлении 1,2-5 ата. Скорость несконденсированного газа на свободное сечение 0,22 м/с, плотность орошения не менее 5 м3/м2·ч. Насыщенный абсорбент из абсорбера 6 по линии 8 поступает в сборник 4.

Несконденсированный газ, практически не содержащий воды, из абсорбера 6 по линии 9 направляется в каплеотбойник 10, где при температуре минус 10 - минус 15° С и давлении 1,2-5,0 ата дополнительно выделяются углеводороды. Скорость тангенциально вводимого в каплеотбойник по линии 9 потока несконденсированного газа 50 м/с. Каплеотбойник оборудован агломерирующим устройством.

После выделения в каплеотбойнике 10 объемная доля ароматических углеводородов в несконденсированном газе в линии 12 составляет 0,008%.

Несконденсированные углеводороды из каплеотбойника 10 по линии 12 направляются или на сжигание - используется как топливо, или для выделения водорода. Выделенные углеводороды из каплеотбойника 10 по линии 11 поступают в сборник 4. Ароматические углеводороды с водой из сборника 4 по линии 13 подаются, как компонент сырья, на дегидрирование этилбензола.

Недостатком данного способа является:

1. Использование в качестве абсорбента этилбензольной шихты, которая затем используется для дегидрирования этилбензола в стирол. Согласно требованиям по чистоте к сырью для процесса дегидрирования этилбензола в стирол (ГОСТ 9385-77) жестко регламентируется массовая доля этилбензола - не менее 99,8% и содержание стирола - отсутствие. Снижение содержания этилбензола в сырье приводит к ухудшению селективности образования стирола.

2. При наличии стирола в сырье для дегидрирования под воздействием высоких температур в некаталитических зонах реакции по свободнорадикальному механизму происходит образование примесей, наличие которых отрицательно влияет на качество товарного стирола:

Целью предлагаемого изобретения является снижение потерь ароматических углеводородов, улучшение технико-экономических показателей процесса получения стирола за счет увеличения селективности целевой реакции и недопущения загрязнения сырья дегидрирования продуктами побочных реакций, которые отрицательно сказываются на работе катализатора и свойствах товарного стирола. Одновременно насыщенный абсорбент, содержащий о-м-п-диэтилбензолы, используется в качестве ценного компонента сырья процесса производства дивинилбензола.

Поставленная цель достигается тем, что ароматические углеводороды выделяются из несконденсированных газов производства стирола в три стадии:сепарации; абсорбции и сепарации, причем в качестве абсорбента на стадии абсорбции используют кубовый остаток ректификации этилбензола, полученный при производстве этилбензола и имеющий следующий углеводородный состав, массовая доля компонента,%:

- этилбензол 11,17-30,40

- о-м-п-ксилолы 0,03-0,10

- диэтилбензол 80,50-63,10

- полиалкилбензолы 8,30-6,40

Сопоставительный анализ заявляемого способа с прототипом позволяет сделать вывод о том, что заявляемый способ отличается от известного использованием в качестве абсорбента для абсорбции ароматических углеводородов из несконденсированных газов производства стирола кубового остатка ректификации этилбензола, который после насыщения используется в процессе получения дивинилбензола.

Анализ известных способов выделения ароматических углеводородов из несконденсированных газов производства стирола показал, что способ выделения ароматических углеводородов из несконденсированных газов производства стирола, включающий три стадии: сепарации, абсорбции и сепарации, известен. Известны и факты применения в качестве абсорбентов, рециркулирующих в процессе получения стирола, этилбензольной шихты и тяжелых побочных продуктов производства этилбензола, содержащих дифенилэтан и полиалкилбензолы. Однако только факт использования в качестве абсорбента кубового остатка ректификации этилбензола, который после насыщения выводится из процесса получения стирола и служит сырьем для производства дивинилбензола, позволяет глубоко извлечь ароматические углеводороды из несконденсированных газов и одновременно - не ухудшить свойства целевого продукта - стирола.

Сущность предлагаемого способа заключается в следующем.

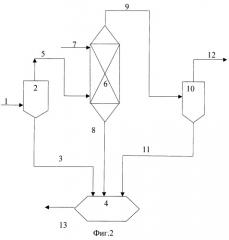

Выделение ароматических углеводородов осуществляется по следующей принципиальной схеме (Графические изображения. Фиг.2).

Несконденсированный газ из отделения дегидрирования этилбензола после конденсации по линии 1 поступает в каплеотбойник 2, из которого жидкие ароматические углеводороды и вода по линии 3 сливаются в сборник 4. Отделение углеводородов и воды в каплеотбойнике 2 осуществляют при температуре 1-5° С и давлении 1,2-5,0 ата. Использование каплеотбойника позволяет снизить содержание ароматических углеводородов и воды в потоке, поступающем на стадию абсорбции.

Несконденсированный газ из каплеотбойника 2 по линии 5 поступает в абсорбер 6, куда по линии 7 подается абсорбент. В качестве абсорбента на стадии абсорбции используют кубовый остаток ректификации этилбензола, имеющий следующий углеводородный состав, массовая доля компонента, %:

- этилбензол 11,17-30,40

- о-м-п-ксилолы 0,03-0,10

- диэтилбензол 80,50-63,10

- полиалкилбензолы 8,30-6,40

Абсорбцию ароматических углеводородов осуществляют при температуре минус 10 - +1° С и давлении 1,2-5,0 ата. Плотность орошения в абсорбере не менее 5 м3/м2·ч. Ведение процесса абсорбции при минусовой температуре предполагает плотность орошения атмосферным отгоном, обеспечивающую полную растворимость воды в абсорбенте.

Насыщенный абсорбент из абсорбера 6 по линии 8 поступает в сборник 4. Несконденсированный газ, практически не содержащий воды, из абсорбера 6 по линии 9 направляется в каплеотбойник 10, где при температуре минус 10 - минус 15° С и давлении 1,2-5,0 ата дополнительно выделяются углеводороды. Каплеотбойник 10 оборудован агломерирующим устройством.

Несконденсированные углеводороды из каплеотбойника 10 по линии 12 направляются или на сжигание - используются как топливо, или для выделения водорода. Выделенные углеводороды из отбойника 10 по линии 11 поступают в сборник 4. Ароматические углеводороды и вода из сборника 4 по линии 13 подаются на производство дивинилбензола.

Использование предлагаемого способа выделения ароматических углеводородов из несконденсированных газов производства стирола позволит снизить потери углеводородов, улучшить технико -экономические показатели процесса получения стирола за счет увеличения селективности целевой реакции и недопущения загрязнения сырья продуктами побочных реакций, что отрицательно сказывается на работе катализатора и свойствах товарного стирола. Одновременно насыщенный абсорбент, содержащий о-м-п-диэтилбензолы, служит сырьем для получения дивинилбензола.

Предлагаемое изобретение поясняют следующие примеры.

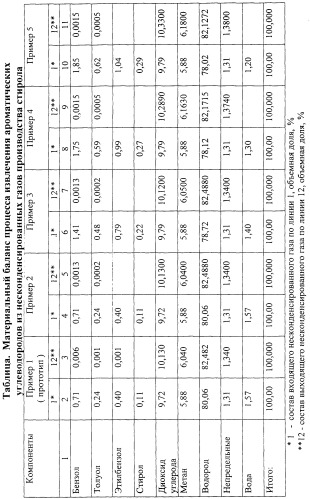

Пример 1 (по прототипу).

Выделение ароматических углеводородов из несконденсированного газа, поступающего из отделения конденсации контактного газа процесса каталитического дегидрирования этилбензола, осуществляется в три стадии. Несконденсированный газ, объемная доля ароматических углеводородов в котором 1,46%, подается на первую стадию в каплеотбойник 2, где при температуре 1° С и давлении 1,2 ата выделяются механически унесенные ароматические углеводороды и вода. Скорость тангенциально вводимого по линии 1 потока несконденсированного газа в каплеотбойник 50 м/с.

На второй стадии абсорбцию ведут этилбензольной шихтой состава, массовые доли, %: -бензол -0,03; -толуол -0,7; -этилбензол -98,66; стирол - 0,61 при температуре 1° С и давлении 1,2 ата. Скорость несконденсированного газа на свободное сечение 0,22 м/с. Плотность орошения 5 м3/м2·ч.

На третьей стадии ароматические углеводороды выделяют из несконденсированного газа в каплеотбойнике 10 при температуре минус 10° С и давлении 1,2 ата. Скорость тангенциально вводимого по линии 9 потока несконденсированного газа в каплеотбойник 50 м/с. Каплеотбойник оборудован агломерирующим устройством.

После выделения объемная доля ароматических углеводородов в несконденсированном газе в линии 12 составляет 0,008%.

Данные материального баланса по потокам приведены в таблице.

Пример 2.

Процесс ведут по предлагаемому способу. Выделение ароматических углеводородов из несконденсированного газа, поступающего из отделения конденсации контактного газа процесса каталитического дегидрирования этилбензола, осуществляют в три стадии. Несконденсированный газ с объемной долей ароматических углеводородов 1,46% подается на первую стадию в каплеотбойник 2, где при температуре 1° С и давлении 1,2 ата выделяются механически унесенные ароматические углеводороды и вода. Скорость тангенциально вводимого по линии 1 потока несконденсированного газа в каплеотбойник 50 м/с.

На второй стадии абсорбцию ведут кубовым остатком ректификации этилбензола, имеющим следующий углеводородный состав, массовая доля компонента, %:

- этилбензол 11,17-30,40

- о-м-п-ксилолы 0,03-0,10

- диэтилбензол 80,50-63,10

- полиалкилбензолы 8,30-6,40

Температура абсорбции 1° С, давление 1,2 ата. Скорость несконденсированного газа на свободное сечение 0,22 м/с. Плотность орошения 5 м3/м2·ч.

На третьей стадии ароматические углеводороды выделяют из несконденсированного газа в каплеотбойнике 10 при температуре минус 10° С и давлении 1,2 ата. Скорость тангенциально вводимого по линии 9 потока несконденсированного газа в каплеотбойник 50 м/с. Каплеотбойник оборудован агломерирующим устройством.

После выделения объемная доля ароматических углеводородов в несконденсированном газе в линии 12 составляет 0,0015% (таблица).

Пример 3.

Процесс ведут по предлагаемому способу. Выделение ароматических углеводородов из несконденсированного газа, поступающего из отделения конденсации контактного газа процесса каталитического дегидрирования этилбензола, осуществляют в три стадии. Несконденсированный газ с объемной долей ароматических углеводородов 2,90% по линии 1 подается в каплеотбойник 2, где при температуре 3° С и давлении 3 ата выделяются механически унесенные ароматические углеводороды и вода. Скорость тангенциально вводимого по линии 1 потока несконденсированного газа в каплеотбойник 50 м/с.

На второй стадии абсорбцию ведут кубовым остатком ректификации этилбензола (как в примере 2) при температуре абсорбции минус 2° С и давлении 3 ата. Скорость несконденсированного газа на свободное сечение 0,22 м/с. Плотность орошения 5 м3/м2ч.

На третьей стадии ароматические углеводороды выделяют из несконденсированного газа в каплеотбойнике 10 при температуре минус 12° С и давлении 3 ата. Скорость тангенциально вводимого по линии 9 потока несконденсированного газа в каплеотбойник 50 м/с. Каплеотбойник оборудован агломерирующим устройством.

После выделения объемная доля ароматических углеводородов в несконденсированном газе в линии 12 составляет 0,0015% (таблица).

Пример 4.

Процесс ведут по предлагаемому способу. Объемная доля ароматических углеводородов в несконденсированном газе 3,6%. Условия процесса аналогичны предложенным в примере 3. Данные баланса приведены в таблице.

Пример 5.

Процесс ведут по предлагаемому способу. Объемная доля ароматических углеводородов в несконденсированном газе 3,8%. Условия процесса аналогичны предложенным в примере 3. Данные баланса приведены в таблице.

Способ выделения ароматических углеводородов из несконденсированных газов производства стирола, включающий стадии сепарации, абсорбции и сепарации, отличающийся тем, что в качестве абсорбента на стадии абсорбции используют кубовый остаток ректификации этилбензола, который после насыщения служит сырьем для производства алкилароматических углеводородов, включая и дивинилбензол и имеющий следующий углеводородный состав, массовая доля компонентов, %:

Этилбензол 11,17 - 30,40

Ортометапараксилолы 0,03 - 0,10

Диэтилбензол 80,50- 63,10

Полиалкилбензолы 8,30 - 6,40