Способ мониторинга состояния буксы колесной пары

Иллюстрации

Показать всеИзобретение относится к области измерительной техники и может быть использовано для автоматизированного контроля технического состояния букс подвижного состава железнодорожного транспорта. Способ мониторинга состояния буксы колесной пары включает измерение величины смещения буксы относительно лабиринтного кольца и определение состояния колесной пары 1. Измерение величины смещения буксы производят оптическими дальномерами 4, 6 при движении колесной пары путем сравнения двух измеренных линейных профилей колеса с заранее известными профилями эталонной колесной пары. По результатам сравнения делают вывод о состоянии буксы колесной буксы. В качестве одного из измеренных профилей используют наружный профиль колеса на уровне расположения буксы, а в качестве другого - профиль внутренней стороны колеса на уровне между рельсом и осью колесной пары. Технический результат - объективный автоматизированный контроль за состоянием букс. 3 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к области измерительной техники и может быть использовано для автоматизированного контроля технического состояния букс подвижного состава железнодорожного транспорта.

В настоящее время, в связи с ростом скоростей движения рельсового транспорта, с одной стороны, и старением подвижного состава, с другой, актуальной становится задача объективного контроля за техническим состоянием железнодорожного подвижного состава. Одними из наиболее нагруженных узлов железнодорожного вагона являются буксы колесных пар, требующие постоянного контроля. Проводимые периодические осмотры вагонов на станциях требуют значительных временных затрат, что существенно увеличивает время в пути. При этом при осмотрах присутствует элемент субъективизма, т.к. качество осмотра зависит от квалификации осмотрщика вагонов, количества обслуживаемого персонала и т.п. Для исключения элементов субъективизма необходим постоянный мониторинг за состоянием букс в течение всего времени их эксплуатации. При этом необходимо, чтобы в любое время и в любом месте нахождения состава была доступна информация о состоянии каждой конкретной буксы любой колесной пары.

Известен способ контроля букс подвижного состава (см. М.М.Соколов и др. Измерения и контроль при ремонте и эксплуатации вагонов. М.: Транспорт, 1991 г., стр.131), включающий обстукивание легкими ударами крышки буксы. Указанным способом можно обнаружить такие неисправности, как отвинчивание торцовой гайки или ослабление болтов стопорной планки.

Основными недостатками известного способа являются, во-первых, необходимость остановки состава на продолжительное время, достаточное для осмотра каждой буксы, и в случае ее выхода из строя принятия мер по устранению дефекта.

Во-вторых, указанный профилактический контроль требует привлечения значительного количества квалифицированного обслуживающего персонала, способного по стуку выявлять дефекты букс, что вносит существенный субъективизм в качество контроля.

В-третьих, контроль выявляет фактически те буксы, которые требуют срочного ремонта и не могут эксплуатироваться при дальнейшем движении состава, т.е. отсутствует выявление дефекта буксы на ранних стадиях, когда возможно его устранение на станции отправления состава квалифицированной бригадой ремонтников.

Наиболее близким по технической сути к заявляемому техническому решению (прототипом) является способ контроля букс подвижного состава (см. А.А. Амелина. Устройство и ремонт вагонных букс с роликовыми подшипниками. М.: Транспорт, 1975 г., стр.97), включающий обнаружение сдвига буксы в наружную сторону путем выявления зазора между корпусом буксы и лабиринтным кольцом.

Основными недостатками известного способа являются, во-первых, продолжительность контроля, связанная с необходимостью тщательного обследования каждой буксы, что связано с необходимостью привлечения значительного количества обслуживающего персонала, а во-вторых, объективность контроля во многом зависит от квалификации обслуживающего персонала, способного зачастую в темное время суток обнаружить зазор между корпусом буксы и лабиринтным кольцом, который не должен превышать 5 мм.

Кроме того, известно, что максимальный зазор возникает при движении колесной пары на криволинейном участке дороги для той из букс, которая движется по наибольшему радиусу, т.к. при этом возникает центробежная сила, стягивающая буксу, а при остановке состава указанный зазор не всегда соответствует истинному значению или часто его невозможно обнаружить.

Технической задачей, решаемой настоящим изобретением, является устранение указанных недостатков, а именно проведение объективного автоматизированного контроля за состоянием букс, проводимого во время движения состава.

Указанная техническая задача в способе мониторинга состояния буксы колесной пары, включающий измерение величины смещения буксы относительно лабиринтного кольца и определение состояния колесной пары, решена тем, что измерение величины смещения буксы производят при движении колесной пары путем сравнения двух измеренных линейных профилей колеса с заранее известными профилями эталонной колесной пары и по результатам сравнения делают вывод о состоянии буксы колесной буксы, при этом в качестве одного из измеренных профилей используют наружный профиль колеса на уровне расположения буксы, а в качестве другого - профиль внутренней стороны колеса на уровне между рельсом и осью колесной пары.

Указанное выполнение способа позволяет измерить наружный профиль колеса на уровне буксы и, зная внутренний профиль колеса, определить величину смещения буксы. Используемый метод измерения позволяет исключить субъективизм в оценке величины схода буксы. Сравнивая измеренное значение величины схода буксы с эталонным значением, можно сделать вывод о степени годности данной буксы. Зная измеренные значения по всем буксам состава, можно заблаговременно на станции отправления провести их ремонт, а в случае невозможности проведения ремонта - исключить вагон с дефектной буксой из состава поезда.

Целесообразно измерение наружного и внутреннего профилей колеса проводить с использованием не менее чем двух оптических дальномеров, один из которых установлен снаружи рельсового пути, а другой - внутри рельсового пути. За счет использовать бесконтактного метода измерения профилей колеса появляется возможность проводить мониторинг во время движения состава. При этом скорость движения состава практически не влияет на точность измерения. Данные с места мониторинга состава в автоматическом режиме могут передаются на все пункты технического обслуживания для устранения выявленных дефектов.

Измерение величины смещения буксы желательно производить при движении колесной пары на криволинейном участке пути, при этом измерение производят на том колесе колесной пары, которое движется по большему радиусу, т.к. при этом букса этого колеса испытывает максимальные нагрузки от действия центробежных сил.

Наиболее перспективно делать вывод о состоянии буксы колесной пары после наложения измеренного профиля внутренней или наружной поверхности колеса на эталонный профиль, при этом отклонение измеренного профиля колеса от эталонного не должно на любом отрезке профиля превышать контрольной величины. Зная величину отклонения измеренного профиля от эталонного значения, можно делать прогнозный анализ состояния буксы, т.е. определять срочность ее ремонта.

Заявляемый способ позволяет быстро и точно в процессе движения состава выявлять неисправные буксы, а также количественно измерять величину зазора между буксой и лабиринтным кольцом, что не имеет аналогов в измерительной технике, используемой для контроля букс колесной пары на железнодорожном транспорте, а значит, соответствует критерию "изобретательский уровень".

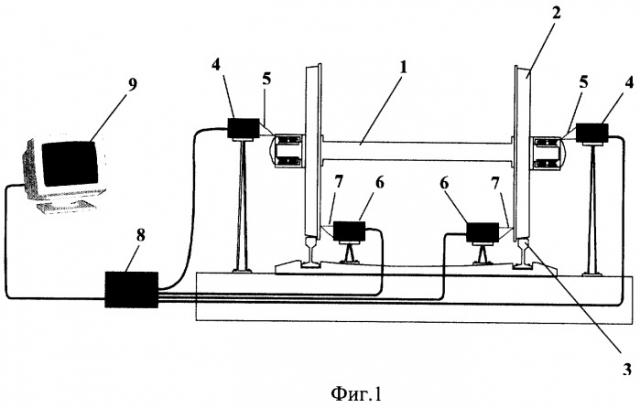

На фиг.1 представлена схема реализации заявляемого способа.

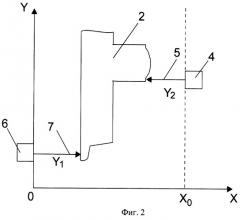

На фиг.2 представлен чертеж, поясняющий принцип формирования профиля колеса.

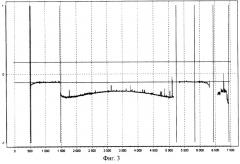

На фиг.3 представлен реально снятый график профиля внутренней поверхности колеса.

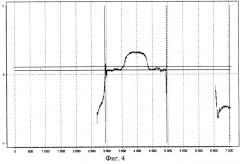

На фиг.4 представлен реально снятый график профиля наружной поверхности колеса на уровне буксы.

Схема реализации заявляемого способа (см. фиг.1) включает: колесную пару 1 с колесами 2, находящуюся на рельсовом пути 3, оптический дальномер 4 для стороны колеса с буксой со сканирующим лучом 5, оптический дальномер 6 для внутренней стороны колеса со сканирующим лучом 7, блок обработки информации 8, соединенный с компьютером 9.

Устройство работает следующим образом.

При движении по рельсовому пути колесная пара 1 попадает в поле зрения оптических дальномеров 4 и 6, которые своими световыми лучами 5 и 7 сканируют наружный (на уровне расположения буксы) и внутренний профиль колеса 1 (см. фиг.2). Оптический дальномер 6, сканируя лучом 7, формирует текущую координату Y1 внутренней поверхности колеса 2, а оптический дальномер 4, сканируя лучом 5, формирует текущую координату Y2 положения его буксы. Сигнал от оптического дальномера 6 используется в качестве базового сигнала, необходимого для привязки начала координат оптического дальномера 4, т.к. внутренняя поверхность колеса выбрана в качестве базовой поверхности для определения координат положения буксы. Перед началом измерений производят юстировку оптических дальномеров, т.е. производят точное определение координаты X0 (расстояние между оптическими дальномерами 4 и 6), которую вносят в качестве исходной координаты в блок обработки информации 8. Перед началом измерений текущих координат для каждого из колес состава, из блока 8 по сигналу магнитной педали (на фиг.1 она не показана) поступает сигнал на включение оптических дальномеров. Сигналы с оптических дальномеров 4 и 6 в виде набора текущих координат точек сканируемых поверхностей поступают на блок обработки информации 8, где из них формируют законченный профиль внутренней поверхности колеса и профиль буксы (см. фиг.3 и 4). После определения указанных профилей их сравнивают с эталонными сигналами и делают отметку о состоянии буксы. Текущая координата Y2 однозначно показывает величину схода буксы.

Полученные профили колес с отметками о их техническом состоянии, с указанием номера состава с конкретным указанием номера вагона и колеса поступают в компьютер 9 (информационную базу железной дороги). Ремонтные бригады ближайшей станции технического обслуживания вагонов на основании полученной информации идентифицируют указанные колеса и производят их необходимое техническое обслуживание.

В качестве оптического дальномера при проведении измерений использовался сертифицированный лазерный дальномер марки "Лабракон", работающий по принципу триангуляционного измерителя расстояния с допустимой погрешностью измерения расстояния 0,2 мм.

Проведенные натурные испытания макета устройства, реализующего заявляемый способ, полностью подтвердили его работоспособность и применимость для мониторинга состояния буксы колесной пары.

1. Способ мониторинга состояния буксы колесной пары, включающий измерение величины смещения буксы относительно лабиринтного кольца и определение состояния колесной пары, отличающийся тем, что измерение величины смещения буксы производят при движении колесной пары путем сравнения двух измеренных линейных профилей колеса с заранее известными профилями эталонной колесной пары и по результатам сравнения делают вывод о состоянии буксы колесной буксы, при этом в качестве одного из измеренных профилей используют наружный профиль колеса на уровне расположения буксы, а в качестве другого - профиль внутренней стороны колеса на уровне между рельсом и осью колесной пары.

2. Способ по п.1, отличающийся тем, что измерение наружного и внутреннего профилей колеса проводят с использованием не менее чем двух оптических дальномеров, один из которых установлен снаружи рельсового пути, а другой - внутри рельсового пути.

3. Способ по п.1, отличающийся тем, что измерение величины смещения буксы производят при движении колесной пары на криволинейном участке пути, при этом производят измерение на том колесе колесной пары, которое движется по большему радиусу.

4. Способ по п.1, отличающийся тем, что вывод о состоянии буксы колесной пары делают после наложения измеренного профиля внутренней или наружной поверхности колеса на эталонный профиль, при этом отклонение измеренного профиля колеса от эталонного не должно на любом отрезке профиля превышать контрольной величины.