Способ изготовления из листового металла гнутых фасонных изделий

Иллюстрации

Показать всеИзобретение относится к области общего машиностроения, в частности к способам формирования фасонных изделий из листовой стали. Предложенный способ включает химико-термическую обработку плоской заготовки по толщине со стороны формообразующей поверхности и формообразование, при этом перед химико-термической обработкой проводят очистку всей поверхности плоской заготовки, на одну или обе очищенные поверхности наносят рисунок, определяющий форму гнутых изделий, и на выделенную площадь наносят слой олова или эвтектики Pb-Sn, остальную площадь плоской заготовки покрывают термостойким лаком, а химико-термическую обработку осуществляют алюминированием. В частных случаях выполнения изобретения очистку заготовки проводят с помощью механической обработки; алюминирование осуществляют в течение 3-5 минут; на очищенную поверхность наносят рисунок с помощью металлического карандаша; слой олова или эвтектики Pb-Sn наносят гальваническим методом. Техническим результатом изобретения является применение методов химико-термической обработки, в частности алюминирования, для изготовления гнутых фасонных изделий с защитным покрытием. 4 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области общего машиностроения, в частности к способам формирования фасонных изделий из листовой стали.

В настоящее время существуют различные способы формирования деталей машин с криволинейной поверхностью из плоских заготовок, которые могут быть применены для изготовления различных деталей с криволинейными формами.

Так, например известны:

- способ пневмоформовки в состоянии сверхпластичности, включающий нагрев плоской заготовки, формовку ее давлением рабочей среды и непрерывный контроль формоизменения заготовки в процессе формовки (патент №2056197, Россия);

- способ формообразования деталей или криволинейной заготовки, при котором определяют величину максимальной деформации εmax заготовки, затем ее нагревают и нагружают в режиме ползучести, а скорость деформации меняют как при помощи нагрева, так и при помощи нагружения (патент №2062159, Россия).

Однако несмотря на разнообразие имеющихся методов, их применение требует: наличия нагревательного оборудования; изготовления и своевременной замены, из-за наличия износа, пуансонов и матриц, в большинстве случаев приспособленных для изготовления одного строго определенного вида деталей и не обладающих универсальностью, что не всегда оправдано в условиях мелкосерийного производства; применения последующей термообработки; невозможность обрабатывать одновременно большое количество деталей также снижает экономичность этих методов.

Наиболее близким к данному изобретению по технической сущности и достигаемому результату является способ изготовления листовых пружин преимущественно малой кривизны, включающий обработку плоской заготовки пружинного элемента по толщине со стороны формообразующей поверхности и формообразование, отличающийся тем, что обработку плоской заготовки пружинного элемента осуществляют химико-термической обработкой до получения такой глубины диффузионного слоя, при которой в поверхностном слое возникают остаточные напряжения, необходимые и достаточные для получения детали с заданными геометрическими, механическими, физическими и химическими параметрами (патент №2121615, Россия). В качестве примеров авторы приводят технологию ионного азотирования.

Недостатком данного способа является длительность процесса и невозможность вести процесс ионного азотирования при температуре выше 600 градусов, а при этой температуре сталь сохраняет жесткость, при которой получение сложных фасонных изделий невозможно.

Задача изобретения - получение гнутых фасонных изделий с защитным покрытием и снижение общего времени производства.

Технический результат - получение изогнутых форм с защитным покрытием за счет использования химико-термической обработки листовой заготовки.

Поставленная задача решается способом изготовления гнутых фасонных изделий из стального листового металла, включающим химико-термическую обработку плоской заготовки по толщине со стороны формообразующей поверхности. Перед химико-термической обработкой проводят очистку всей поверхности плоской заготовки, на одну или обе очищенные поверхности наносят рисунок, определяющий форму гнутых изделий, и на выделенную площадь наносят слой олова или эвтектики Pb-Sn, и остальную площадь плоской заготовки покрывают термостойким лаком, а химико-термическую обработку осуществляют алюминированием. Очистку заготовки проводят с помощью механической обработки. Алюминирование осуществляют в течение 3-5 минут. На очищенную поверхность наносят рисунок с помощью металлического карандаша. Слой олова или эвтектики Pb-Sn наносят гальваническим методом.

Пластинка изогнулась оттого, что расплав алюминия, интенсивно внедряясь в металл с облуженной стороны (слой олова является своеобразным мостиком, ускоряющим процесс диффузии алюминия в железо, в то время как защитный лак (клей БФ2) с необлуженной стороны препятствует диффузии расплавленного алюминия), вступает в химическую реакцию с железом и образует интерметаллическое соединение. Так как образовавшееся интерметаллическое соединение имеет большой удельный объем, чем сталь, то это приводит к возникновению в приповерхностном слое сжимающих напряжений, которые приводят к изгибу стальной пластины.

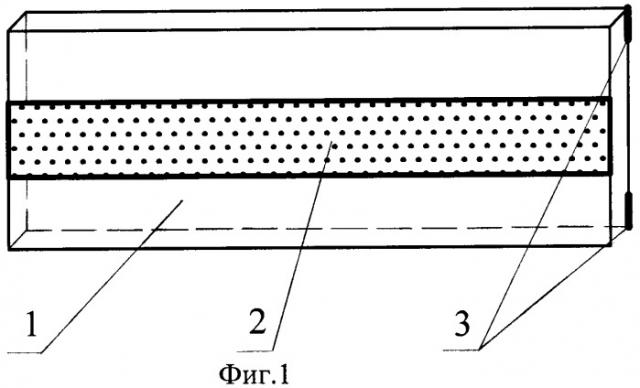

На фиг.1 приведена схема стальной заготовки, вид спереди, с залуженными частями.

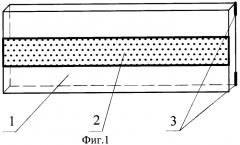

На фиг.2 приведена схема стальной заготовки, вид сзади, с залуженными частями.

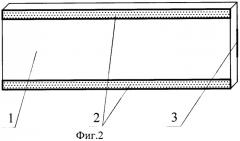

На фиг.3 приведена деталь, полученная методом направленной диффузии.

На фигурах изображены стальная заготовка 1, имеющая залуженную часть 2 спереди и залуженную часть 3 сзади.

Способ осуществляется следующим образом.

Пример 1.

Берем стальную пластинку, проводим очистку всех ее поверхностей (очистку поверхности осуществляем шлифованием). Пластинку лудим с одной стороны оловом (лужение осуществляем гальваническим методом), а остальную поверхность металлической пластинки покрываем термостойким лаком (клей БФ 2). Затем осуществляем алюминирование путем опускания стальной пластинки в расплавленный алюминий при температуре 700°С, в результате пластинка в течение 3 минут изогнется.

Пример 2.

Берем пластинку из стали 30, проводим очистку всех ее поверхностей (очистку поверхности осуществляем шлифованием). На среднюю часть с одной стороны стальной пластинки и по краям с другой стороны наносим рисунок (прямоугольной формы) металлическим карандашом, после чего на выделенную поверхность наносим слой эвтектики Pb-Sn гальваническим методом (см. фиг.1 и фиг.2), а остальную поверхность стальной пластинки покрываем термостойким лаком (клей БФ 2). Затем осуществляем алюминирование путем опускания стальной пластинки в расплавленный алюминий при температуре 1000°С. В результате через 5 минут мы получим деталь, изогнутую в двух направлениях типа лотка-питателя (см. фиг.3).

Приведенные примеры доказывают возможность использования методов химико-термической обработки, в частности алюминирования, для изготовления гнутых фасонных изделий. Использование предлагаемого способа производства гнутых фасонных изделий обеспечивает по сравнению с известными способами: снижение общего времени, затрачиваемого на их изготовление, за счет совмещения формообразующей и упрочняющей обработок; значительное повышение их долговечности и износостойкости.

1. Способ изготовления из листовой стали гнутых фасонных изделий, включающий химико-термическую обработку плоской заготовки по толщине со стороны формообразующей поверхности и формообразование, отличающийся тем, что перед химико-термической обработкой проводят очистку всей поверхности плоской заготовки, на одну или обе очищенные поверхности наносят рисунок, определяющий форму гнутых изделий, и на выделенную площадь наносят слой олова или эвтектики Pb-Sn, и остальную площадь плоской заготовки покрывают термостойким лаком, а химико-термическую обработку осуществляют алюминированием.

2. Способ по п.1, отличающийся тем, что очистку заготовки проводят с помощью механической обработки.

3. Способ по п.1, отличающийся тем, что алюминирование осуществляют в течение 3-5 мин.

4. Способ по п.1, отличающийся тем, что на очищенную поверхность наносят рисунок с помощью металлического карандаша.

5. Способ по п.1, отличающийся тем, что слой олова или эвтектики Pb-Sn наносят гальваническим методом.