Емкостный способ контроля толщины покрытий, наносимых в вакууме

Иллюстрации

Показать всеИзобретение относится к средствам наблюдения за процессом нанесения покрытий. Технический результат: расширение диапазона контролируемой толщины покрытий и возможность контроля толщины тонких пленок и покрытий из различных, в том числе и проводящих, материалов. Сущность: паровой поток пропускают через верхнюю обкладку конденсатора, выполненную перфорированной или в виде сетки, и осаждают на приемной обкладке. Приемную обкладку выполняют сплошной, перфорированной или в виде сетки и сдвигают ее относительно перфорации или сетки верхней обкладки на часть периода. Рядом с конденсатором располагают второй конденсатор, защищенный от парового потока осаждаемого материала экраном и имеющий общую верхнюю обкладку. Измеряют емкость конденсатора, помещенного в паровой поток осаждаемого материала и обращенного обкладками к его источнику. Рассчитывают приращение емкости. 3 з.п. ф-лы, 3 ил.

Реферат

Предлагаемое изобретение относится к средствам наблюдения за процессом нанесения покрытий и может быть использовано в приборостроении, электронной промышленности и машиностроении для контроля толщины покрытий при их нанесении в вакууме.

Известен объемный емкостный способ контроля толщины покрытий при их нанесении в вакууме, при котором фиксируют приращение емкости объемного вакуумного конденсатора при прохождении между его обкладками потока паров осаждаемого материала, возникающее при увеличении эффективной диэлектрической проницаемости среды. Изменение емкости конденсатора пропорционально скорости осаждения слоя. Недостатком данного способа является необходимость наличия достаточно плотного потока напыляемого вещества для его регистрации, а также необходимость тщательного экранирования датчика для исключения влияния помех (Холлэнд Л. Пленочная микроэлектроника. Перевод с английского под ред. М.И.Елинсона. - М.: Мир, 1968, с.300).

Наиболее близким к заявляемому из известных технических решений является способ контроля толщины покрытия, при котором фиксируют приращение емкости планарного тонкопленочного гребенчатого конденсатора при осаждении на его обкладках слоя диэлектрика. При этом обкладки планарного конденсатора расположены в одной плоскости. При малых толщинах диэлектрических слоев (в пределах нескольких микрометров) изменение емкости в зависимости от толщины имеет линейный характер. Недостатком данного способа является необходимость калибровки прибора по осаждаемому материалу и периодическая очистка от осажденного на нем слоя, зависимость емкости от температуры, а также зависимость свойств диэлектрической пленки от параметров процесса осаждения. Данный способ позволяет контролировать толщину только диэлектрических слоев в пределах нескольких микрометров (Холлэнд Л. Пленочная микроэлектроника. Перевод с английского под ред. М.И.Елинсона. - М.: Мир, 1968, с.299)

Техническим результатом предлагаемого технического решения является расширение диапазона контролируемой толщины покрытий и возможность контроля толщины тонких пленок и покрытий из различных материалов, в том числе и проводящих материалов.

Технический результат достигается тем, что при емкостном способе контроля толщины покрытий, наносимых в вакууме, при котором измеряют емкость конденсатора, помещенного в паровой поток осаждаемого материала и обращенного обкладками к его источнику, и рассчитывают ее приращение, согласно изобретению паровой поток пропускают через верхнюю обкладку конденсатора, выполненную перфорированной или в виде сетки, и осаждают на приемной обкладке. При этом приемную обкладку выполняют сплошной, перфорированной или в виде сетки и сдвигают ее относительно перфорации или сетки верхней обкладки на часть периода или рядом с данным конденсатором располагают второй конденсатор, защищенный от парового потока осаждаемого материала экраном и имеющий общую верхнюю обкладку.

При прохождении парового потока осаждаемого материала через одну из обкладок конденсатора и осаждении его на приемной обкладке происходит изменение расстояния между обкладками конденсатора и, соответственно, изменение емкости конденсатора.

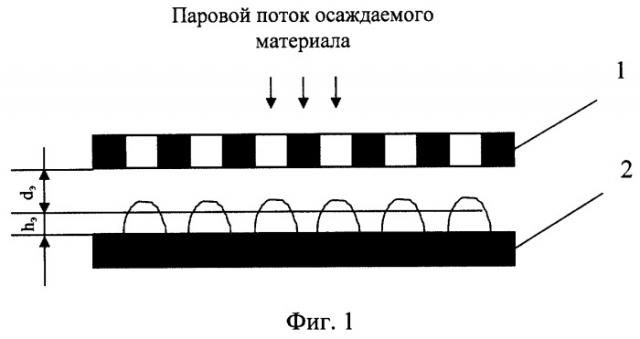

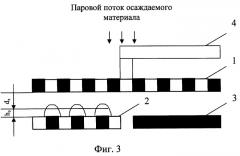

Изобретение поясняется чертежами: фиг.1 - конденсатор со сплошной приемной обкладкой, фиг.2 - конденсатор с перфорированной приемной обкладкой, фиг.3 - конденсаторы с общей верхней обкладкой.

Способ осуществляют следующим образом.

Измеряют емкость конденсатора, обращенного обкладками к источнику осаждаемого материала. Наносят покрытие в вакууме любым способом (например, термовакуумным, аэрозольным, детонационным напылением) и при разных давлениях рабочего объема, при котором паровой поток в процессе испарения проходит через одну из обкладок конденсатора 1, выполненную перфорированной или в виде сетки, и осаждается на приемной обкладке 2.

При этом приемная обкладка 2 может быть сплошной (фиг.1), перфорированной или в виде сетки, сдвинутой относительно перфорации или сетки верхней обкладки 1 на часть периода (фиг.2) или рядом с данным конденсатором располагают второй конденсатор 3, защищенный от парового потока осаждаемого материала экраном 4 и имеющий общую верхнюю обкладку 1 (фиг.3).

Диэлектриком конденсатора служит рабочая среда установки (вакуум, воздух, газы). Данный способ позволяет контролировать толщину слоя осаждаемого материала, который может быть металлическим, диэлектрическим или полупроводниковым. При нанесении материала на обкладки емкостного конденсатора происходит изменение эффективного расстояния dэ между ними и, соответственно, изменение емкости конденсатора. Определяют приращение емкости конденсатора, вызванное уменьшением эффективного расстояния между его обкладками за счет роста эффективной толщины hэ наносимого на приемную обкладку материала. По величине приращения емкости конденсатора судят о толщине осажденного покрытия.

Расположение рядом с данным конденсатором второго конденсатора позволяет исключить погрешности измерения толщины покрытий от температурного ухода емкости и для исключения влияния емкости проводов, идущих к конденсатору.

Использование предлагаемого способа, по сравнению с известными, позволяет расширить диапазон контролируемых толщин тонких пленок и покрытий из различных материалов, в том числе и проводящих материалов.

1. Емкостный способ контроля толщины покрытий, наносимых в вакууме, при котором измеряют емкость конденсатора, помещенного в паровой поток осаждаемого материала и обращенного обкладками к его источнику, отличающийся тем, что паровой поток пропускают через верхнюю обкладку конденсатора, выполненную перфорированной или в виде сетки, и осаждают на приемной обкладке.

2. Емкостный способ по п.1, отличающийся тем, что приемную обкладку выполняют сплошной.

3. Емкостный способ по п.1, отличающийся тем, что приемную обкладку выполняют перфорированной или в виде сетки и сдвигают ее относительно перфорации или сетки верхней обкладки на часть периода.

4. Емкостный способ по п.1, отличающийся тем, что рядом с данным конденсатором располагают второй конденсатор, защищенный от парового потока осаждаемого материала экраном и имеющий общую верхнюю обкладку.