Межроторная опора газотурбинного двигателя

Иллюстрации

Показать всеИзобретение относится к газотурбинным двигателям авиационного и наземного применения, в частности к опорам с расположением подшипника между двумя вращающимися роторами. Опора двухвального газотурбинного двигателя содержит подшипник, который установлен между валами роторов низкого и высокого давлений, масляную полость, которая отделена от воздушных полостей уплотнениями, имеет маслоподводящие отверстия, которые выполнены на валах роторов низкого и высокого давлений. На внутренней поверхности вала ротора высокого давления образована полость. Она ограниченна с торцов буртиками. Эта полость соединена отверстиями с кольцевой канавкой, выполненной на внутренней поверхности вала ротора высокого давления. В свою очередь, от кольцевой канавки в обе стороны отходят маслоподводящие каналы и соединяются с боковыми кольцевыми канавками, которые расположены в районе торцов внутреннего кольца подшипника. Маслоподводящие каналы развернуты к продольной оси вала под углами для одного ряда 60...70 градусов, для другого ряда под 110...120 градусов. Вершины углов, образованных пересечением продольных осей каналов, направлены в сторону вращения ротора. Во внутреннем кольце подшипника выполнены сквозные отверстия под углом 40...50 градусов к продольной оси подшипника. Маслоподводящие каналы могут быть выполнены равновысокими. Также маслоподводящие каналы одного ряда могут быть смещены в окружном направлении относительно другого ряда. Торцы гаек, фиксирующие внутреннее и наружное кольца подшипника, могут быть установлены в непосредственном контакте к торцам колец подшипника. Уплотнения, отделяющие масляную полость от воздушных полостей, могут быть выполнены графитовыми, и торцы гаек, фиксирующие графитовые уплотнения, устанавливаются в непосредственном контакте к элементам графитовых уплотнений. Предложенная схема охлаждения подшипника улучшает его температурное состояние, способствует уменьшению осевой температурной неравномерности для внутреннего и наружного колец подшипника. Также уменьшение пакета деталей снижает биения при затяжке подшипника и уплотнений, что способствует повышению надежности работы опоры. 4 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к газотурбинным двигателям авиационного и наземного применения, а именно к размещению опор для вращающихся с большой частотой роторов турбомашин, а также для смазки и охлаждения подшипников и самих опор и может использоваться в наиболее напряженных межроторных опорах.

Известна опора газотурбинного двигателя, содержащая подшипник, внутреннее кольцо которого установлено на валу ротора и закреплено на нем гайкой через пакет деталей. Радиальные отверстия соединяют полости в шлицевом соединении с вращающимися коллекторами, расположенными с обеих сторон кольца подшипника, и из которых через вращающиеся форсуночные отверстия масло с двух сторон подается на подшипник (1).

К недостаткам такой опоры следует отнести недостаточное охлаждение подшипника из-за отклонения струи масла в радиальном направлении от действия центробежных сил. Струя масла из вращающихся коллекторов с форсуночными отверстиями уже при частоте вращения 500...900 об/мин на выходе отклоняется почти на 90 градусов от направления оси жиклера, и только какая-то часть может попадать на наружное кольцо подшипника и сепаратор. При дальнейшем повышении частоты вращения ротора происходит отрыв струи масла и ее полное распыление. Такая подача масла в подшипник из вращающихся форсунок является причиной недостаточного охлаждения подшипника, что приводит к повышенному градиенту температур между кольцами, к выборке радиального зазора и заклиниванию колец. Кроме того, для образования полости в шлицевом соединении для подвода масла удалено часть шлицев, что ослабляет это соединение, передающее большой крутящий момент. Недостатком опоры также является и затяжка внутреннего кольца гайкой, расположенной слева, через пакет деталей, что вносит дополнительные биения для кольца подшипника и ухудшает его работу.

Известна опора газотурбинного двигателя, содержащая подшипник, расположенный между двумя вращающимися роторами. На роторе с внутренним кольцом подшипника три ряда радиальных отверстий соединяют масляную ванну на внутренней поверхности вала с вращающимися коллекторами. Из вращающихся коллекторов масло через вращающиеся форсунки подается на смазку и охлаждение подшипника (2).

К недостаткам такой опоры следует отнести недостаточное охлаждение поверхностей вала и внутреннего кольца подшипника из-за неравномерного протекания масла из средних отверстий на валу. Это происходит из-за того, что масло из центральной канавки при вращении ротора захватывается неодинаково продольными канавками, идущими под одним углом к оси центральной канавки. Кроме того, недостатком указанной опоры является отклонение струи масла в радиальном направлении из вращающихся форсунок так же как в опоре, рассмотренной в первом аналоге.

Наиболее близким решением к предлагаемому является опора двухвального газотурбинного двигателя, содержащая подшипник, установленный между валами роторов низкого и высокого давлений, масляную полость, отделенную от воздушных полостей уплотнениями, маслоподводящие отверстия, выполненные на валах роторов низкого и высокого давлений, причем на внутренней поверхности вала ротора высокого давления образована полость, ограниченная с торцов буртиками (3).

В прототипе масло подается через два ряда радиальных отверстий на валу ротора в кольцевые канавки, выполненные на внутреннем кольце подшипника, и далее через сквозные радиальные отверстия для охлаждения и смазки подшипника. Масляная полость отделена от воздушных полостей уплотнениями.

При такой подаче масла охлаждение внутреннего кольца подшипника недостаточно, т.к. нет протока масла между валом и внутренним кольцом, а также происходит выброс неиспользованного масла в осевые зазоры между роликами и бортами. Затяжка внутреннего кольца подшипника происходит через пакет деталей. Это увеличивает биения в пакете, что негативно сказывается на работе подшипника. Конструкция межвального лабиринтного уплотнения не исключает попадание масла в воздушные полости.

Задача изобретения - создание конструкции межроторной опоры газотурбинного двигателя, обеспечивающей наиболее оптимальную подачу масла для смазки и охлаждения подшипника и улучшение его работоспособности. При этом также решается задача фиксации колец подшипника и элементов графитовых уплотнений без пакета промежуточных деталей.

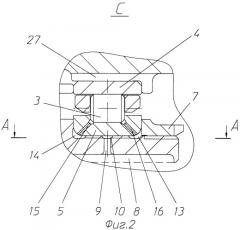

Указанные задачи достигаются тем, что опора двухвального газотурбинного двигателя, содержащая подшипник, установленный между валами роторов низкого и высокого давлений, масляную полость, отделенную от воздушных полостей уплотнениями, маслоподводящие отверстия, выполненные на валах роторов низкого и высокого давлений, причем на внутренней поверхности вала ротора высокого давления образована полость, ограниченная с торцов буртиками, и что у вала ротора высокого давления полость, образованная со стороны его внутренней поверхности, соединена маслоподводящими отверстиями с выполненными на его наружной поверхности под внутренним кольцом подшипника кольцевой канавкой и через отходящие от нее маслоподводящие каналы, расположенные в два ряда и развернутые к продольной оси вала под углами для одного ряда 60...70 градусов, и 110...120 градусов для другого ряда, с двумя боковыми кольцевыми канавками в районе торцов внутреннего кольца подшипника, при этом вершины углов, образованных пересечением продольных осей маслоподводящих каналов направлены в сторону вращения ротора, а во внутреннем кольце подшипника выполнены сквозные отверстия под углом 40...50 градусов к продольной оси подшипника, сообщенные с боковыми кольцевыми канавками на валу ротора высокого давления.

Кроме того, может быть маслоподводящие каналы выполнены равновысокими.

Также маслоподводящие каналы одного ряда могут быть смещены в окружном направлении относительно маслоподводящих каналов другого ряда.

При этом торцы гаек, фиксирующие внутреннее и наружное кольца подшипника, могут быть установлены в непосредственном контакте к торцам колец подшипника.

Кроме того, уплотнения, отделяющие масляную полость от воздушных полостей, могут быть выполнены графитовыми, и торцы гаек, фиксирующие графитовые уплотнения, установлены в непосредственном контакте к элементам графитовых уплотнений.

Новым здесь является то, что у вала ротора высокого давления полость, образованная со стороны его внутренней поверхности, соединена маслоподводящими отверстиями с выполненными на его наружной поверхности под внутренним кольцом подшипника кольцевой канавкой и через отходящие от нее маслоподводящие каналы, расположенные в два ряда и развернутые к продольной оси вала под углами для одного ряда 60...70 градусов, и 110...120 градусов для другого ряда, с двумя боковыми кольцевыми канавками в районе торцов внутреннего кольца подшипника, при этом вершины углов, образованных пересечением продольных осей маслоподводящих каналов направлены в сторону вращения ротора, а во внутреннем кольце подшипника выполнены сквозные отверстия под углом 40...50 градусов к продольной оси подшипника, сообщенные с боковыми кольцевыми канавками на валу ротора высокого давления.

Кроме того, маслоподводящие каналы могут быть выполнены равновысокими.

Также маслоподводящие каналы одного ряда могут быть смещены в окружном направлении относительно маслоподводящих каналов другого ряда.

При этом торцы гаек, фиксирующие внутреннее и наружное кольца подшипника, могут быть установлены в непосредственном контакте к торцам колец подшипника.

Кроме того, уплотнения, отделяющие масляную полость от воздушных полостей, могут быть выполнены графитовыми и торцы гаек, фиксирующие графитовые уплотнения, установлены в непосредственном контакте к элементам графитовых уплотнений.

Образовав полость на внутренней поверхности вала ротора высокого давления и соединив ее через отверстия с кольцевой канавкой под внутренним кольцом подшипника, масло подводится к боковым кольцевым канавкам через маслоподводящие каналы, расположенные в два ряда и развернутые к продольной оси вала под углами для одного ряда 60...70 градусов, и 110...120 градусов для другого ряда. Этим устанавливается влияние каналов на процесс прохождения роликов над ними, ролики проходят над каналами постепенно по винтовой линии. Далее масло из боковых кольцевых канавок через сквозные отверстия во внутреннем кольце подшипника, выполненные под углом 40...50 градусов к продольной оси подшипника, попадает на тела качения. Такая схема подачи масла обеспечивает равномерную смазку и охлаждение подшипника, устраняя осевой градиент температур.

Каналы на валу, относительно кольцевой канавки, расположены в два ряда, и пересечение осей маслоподводящих каналов образуют угол, вершина которого направлена в сторону вращения ротора. Это способствует захвату потока масла из кольцевой канавки и равномерной подаче масла к боковым кольцевым канавкам. При этом обеспечивается равномерное охлаждение внутреннего кольца подшипника и вала. Расположенные под углом 40...50 градусов к продольной оси подшипника сквозные отверстия позволяют увеличить охлаждаемую маслом поверхность внутреннего кольца подшипника и вала, при этом уменьшается выброс масла между бортиками и роликами.

Маслоподводящие каналы могут быть выполнены равновысокими. Это позволяет обеспечить постоянство расхода масла по длине маслоподводящих каналов.

Маслоподводящие каналы одного ряда могут быть также смещены в окружном направлении относительно маслоподводящих каналов другого ряда. Это выполнено для равномерного отбора масла из кольцевой канавки и подачи к боковым кольцевым канавкам. При этом уменьшается влияние этих каналов на процесс прохождения роликов.

Торцы гаек, фиксирующие внутреннее и наружное кольца подшипника, могут быть установлены в непосредственном контакте к торцам колец подшипника, что уменьшает биения и повышает надежность работы подшипника.

Уплотнения, отделяющие масляную полость от воздушных полостей, могут быть выполнены графитовыми, тогда торцы гаек, фиксирующие графитовые уплотнения, устанавливаются в непосредственном контакте к элементам графитовых уплотнений. Такая фиксация уплотнений улучшает работоспособность уплотнений.

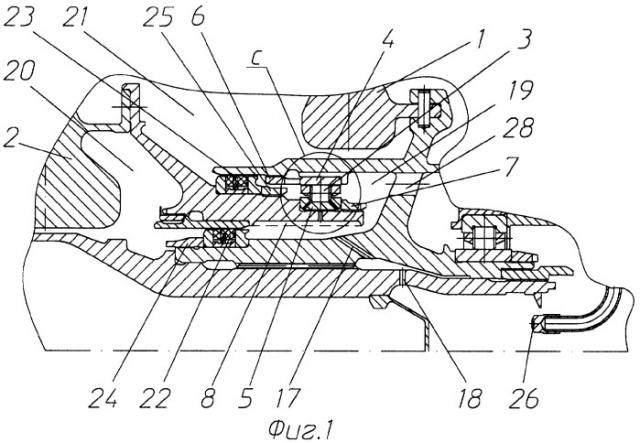

На фиг.1 показан продольный разрез опоры.

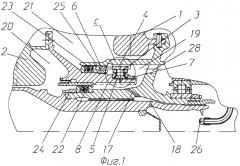

На фиг.2 показан увеличенный фрагмент С фиг.1.

На фиг.3 показан вид на расположение центрального и боковых кольцевых канавок и на два ряда маслоподводящих каналов.

Опора двухвального газотурбинного двигателя содержит установленный между роторами низкого 1 и высокого 2 давлений подшипник 3, наружное 4 и внутреннее 5 кольца которого зафиксированы на роторах 1 и 2 гайками 6 и 7. Масляная полость 8 с маслоподводящими каналами 9 соединена с кольцевой канавкой 10, которая, в свою очередь, соединена двумя рядами маслоподводящих каналов 11 и 12 с боковыми кольцевыми канавками 13 и 14. Боковые канавки 13 и 14 соединены со сквозными отверстиями 15 и 16 во внутреннем кольце 5 подшипника 3. В роторе низкого давления 1 выполнены маслоподводящие отверстия 17 и 18. Масляная полость опоры 19 отделена от воздушных полостей 20, 21 графитовыми уплотнениями 22, 23, закрепленные на роторе низкого давления 1 гайкой 24 и на роторе высокого давления 2 гайкой 25. Имеется форсунка 26 для подачи масла в межроторную опору.

При работе двигателя масло из форсунки 26 через отверстия 18, 17 ротора низкого давления 1 под действием центробежных сил попадает в масляную полость 8, по маслоподводящим каналам 9 заполняет центральную кольцевую канавку 10, из нее растекается по симметрично расположенным маслоподводящим каналам 11, 12 в боковые кольцевые канавки 13, 14 и далее через сквозные отверстия 15, 16 во внутреннем кольце 5 подшипника 3 идет на смазку и охлаждение. При этом слив масла из опоры производится через пазы 27 над наружным кольцом 4 подшипника 3 и через отверстия 28 в роторе низкого давления 1. Графитовые уплотнения 22, 23 препятствуют попаданию масла из масляной полости 19 в воздушные полости 20, 21.

Источники информации

1. Сиротин Н.Н. «Конструкция и эксплуатация, повреждаемость и работоспособность газотурбинных двигателей», - М., РИА «ИМ-ИНФОРМ», 2002 г., с.44, рис. В.51, «Б».

2. Патент RU № 2144995, МКИ F 02 C 7/06.

3. Патент США № 5211535, НКИ 415/170.1, опубл. 1993 г. - прототип.

1. Опора двухвального газотурбинного двигателя, содержащая подшипник, установленный между валами роторов низкого и высокого давлений, масляную полость, отделенную от воздушных полостей уплотнениями, маслоподводящие отверстия, выполненные на валах роторов низкого и высокого давлений, причем на внутренней поверхности вала ротора высокого давления образована полость, ограниченная с торцов буртиками, отличающаяся тем, что у вала ротора высокого давления полость, образованная со стороны его внутренней поверхности, соединена маслоподводящими отверстиями с выполненными на его наружной поверхности под внутренним кольцом подшипника кольцевой канавкой и через отходящие от нее маслоподводящие каналы, расположенные в два ряда и развернутые к продольной оси вала под углами для одного ряда 60...70 градусов и 110...120 градусов для другого ряда, с двумя боковыми кольцевыми канавками в районе торцов внутреннего кольца подшипника, при этом вершины углов, образованных пересечением продольных осей маслоподводящих каналов, направлены в сторону вращения ротора, а во внутреннем кольце подшипника выполнены сквозные отверстия под углом 40...50 градусов к продольной оси подшипника, сообщенные с боковыми кольцевыми канавками на валу ротора высокого давления.

2. Опора двухвального газотурбинного двигателя по п.1, отличающаяся тем, что маслоподводящие каналы выполнены равновысокими.

3. Опора двухвального газотурбинного двигателя по п.1, отличающаяся тем, что маслоподводящие каналы одного ряда смещены в окружном направлении относительно маслоподводящих каналов другого ряда.

4. Опора двухвального газотурбинного двигателя по п.1, отличающаяся тем, что торцы гаек, фиксирующие внутреннее и наружное кольца подшипника, установлены в непосредственном контакте с торцами колец подшипника.

5. Опора двухвального газотурбинного двигателя по п.1, отличающаяся тем, что уплотнения, отделяющие масляную полость от воздушных полостей, выполнены графитовыми, торцы гаек, фиксирующие графитовые уплотнения, установлены в непосредственном контакте с элементами графитовых уплотнений.