Способ изготовления изделий из композиционных материалов на основе полимеров

Иллюстрации

Показать всеИзобретение относится к технологии получения композиционных полимерных материалов и может быть использовано в машиностроении для получения изделий из полимерных материалов различного функционального назначения. Заявленный способ заключается в смешивании компонентов, холодном прессовании заготовок и последующем их спекании. Операцию спекания заготовок проводят при 280-350°С в закрытой форме, обеспечивающей натяг в результате теплового расширения заготовки, с последующим охлаждением в форме. Перед спеканием возможна обработка раствором фторсодержащего олигомера марки "Фолеокс" или "Эпилам". Заготовку можно подвергать предварительному механическому натягу. Спекание в закрытой форме с натягом можно осуществлять по двухступенчатому циклу с последующим отжигом. Изобретение обеспечивает получение изделий из композиционных материалов на основе высоковязких полимеров с высокими прочностными и триботехническими характеристиками и положительным градиентом свойств по сечению, уменьшение продолжительности технологического цикла формирования изделий, уменьшение интенсивности термоокислительной деструкции компонентов материала. 3 н. и 2 з. ф-лы, 1 табл., 5 ил.

Реферат

Изобретение относится к полимерному материаловедению и может быть использовано в машиностроении для получения изделий из полимерных материалов различного функционального назначения.

Известны способы переработки полимерных композиционных материалов в изделия: литье под давлением, экструзия, вакуум-пневмоформирование, горячее прессование [1]. Эти способы основаны на переводе полимерного компонента материала в вязкотекучее состояние, позволяющее заполнить расплавленной или пластичной массой оформляющую полость формы и зафиксировать полученное изделие, охладив форму до температуры меньшей, чем температура плавления полимера. Такие способы широко применяются для переработки в изделия композиционных материалов, у которых полимерная матрица имеет сравнительно невысокую температуру плавления (100-250°С), а расплав полимера обладает достаточно низкой вязкостью. Сочетание этих факторов позволяет заполнять оформляющую полость литьевой формы расплавом композиционного материала при относительно невысоких давлениях литья.

Данные способы пригодны для композиционных материалов с низкой температурой плавления, невысокой вязкостью расплава и достаточной термостойкостью.

Существуют полимерные материалы, у которых температура плавления и термостойкость (стойкость к термодеструкции полимерной молекулы) имеют близкое значение. В результате переработка таких материалов в изделия литьем под давлением практически невозможна или требует применения специальных технологических приемов - введения термостабилизаторов, повышающих термостойкость, применения специальной оснастки и оборудования, исключающего возможность нахождения расплава полимера в высокотемпературной зоне, более чем время индукции процесса термоокислительной деструкции и т.п. Эти обстоятельства существенно усложняют технологию переработки таких материалов в изделия и существенно увеличивают стоимость изделий.

К числу полимерных материалов, имеющих температуру плавления, близкую к температуре термодеструкции, и высокую вязкость расплава, относятся фторсодержащие полимеры - фторопласты, прежде всего - политетрафторэтилен (ПТФЭ) или фторопласт-4. Фторопласт-4 обладает уникальным сочетанием физико-механических, теплофизических, триботехнических характеристик и химической стойкости. Однако температура плавления ПТФЭ и температура его термоокислительной деструкции близки. Кроме того, фторопласт-4 имеет высокую вязкость расплава. Данные обстоятельства не позволяют изготавливать изделия из ПТФЭ и композиций на его основе наиболее производительным методом литья под давлением. Поэтому изделия из материалов на основе ПТФЭ получают по двум основным технологиям - экструзией через обогреваемую формующую головку и прессованием с последующим спеканием. Первая технология позволяет получать длинномерные изделия сравнительно простого сечения - цилиндрические стержни, трубы, специальные профили, ленты, пластины и т.п.

Известен способ изготовления изделий из композиционных материалов на основе политетрафторэтилена, заключающегося в смешивании компонентов, холодном прессовании заготовок из порошкообразных компонентов при удельном давлении 40-60 МПа и последующем свободном спекании заготовок в термошкафу при температуре 280±10°С [2].

Недостатками данного способа являются многостадийность процесса изготовления изделий; относительно невысокие прочностные характеристики изделий, что обусловлено отсутствием давления в процессе их формирования, длительностью процесса формирования изделий, что приводит к значительным удельным энергетическим затратам; существенный градиент механических и триботехнических характеристик по сечению изделия, обусловленный действием термоокислительной среды на компоненты материала.

Наиболее близким к заявленному является способ изготовления изделий из полимерного материала, согласно которому полимерный материал, например, политетрафторэтилен, подвергают холодному прессованию, а затем спеканию в закрытой форме в диапазоне температур 340-400°С с выдержкой под давлением в течение расчетного времени, а охлаждение проводят также в форме. [3]

Данный способ позволяет увеличить прочность изделий, однако другие показатели материала при этом практически не изменяются, например, износостойкость при трении в режиме поступательного или реверсивного скольжения.

Задачей изобретения является получение изделий из композиционных материалов на основе высоковязких полимеров с высокими прочностными и триботехническими характеристиками и положительным градиентом свойств по сечению, уменьшение продолжительности технологического цикла формирования изделий, уменьшение интенсивности термоокислительной деструкции компонентов материала.

Поставленная задача решается тем, что в заявленном способе по первому варианту, включающем смешивание компонентов, холодное прессование заготовок, последующее спекание в закрытой форме, обеспечивающей натяг в результате теплового расширения заготовки, и охлаждение в форме, спекание производят в диапазоне температур 280-350°С с выдержкой при максимальной температуре спекания в течение времени τ=(0,5-1,0)а, где а - максимальная толщина изделия в мм, τ - время в мин. Причем заготовки перед спеканием обрабатывают при температуре 20±5°С в течение 1-2 мин раствором фторсодержащего олигомера "Фолеокс" или "Эпилам" и сушат до полного удаления растворителя. Кроме того, заготовки после спекания охлаждают в форме в жидкой среде при температуре 20±5°С.

По второму варианту заявляемого способа изготовления изделий из композиционных материалов на основе полимеров, включающего смешивание компонентов, холодное прессование заготовок, последующее спекание в закрытой форме, обеспечивающей натяг в результате теплового расширения заготовки, и охлаждение в форме, заготовку подвергают предварительному механическому натягу, а затем спекают в закрытой форме в диапазоне температур 280-350°С с выдержкой при максимальной температуре в течение времени τ=(1-1,5)а и охлаждают в форме со скоростью 1-1,5°/мин.

По третьему варианту способа изготовления изделий из композиционных материалов на основе полимеров, включающего смешивание компонентов, холодное прессование заготовок, последующее спекание в закрытой форме, обеспечивающей натяг в результате теплового расширения заготовки, и охлаждение в форме, заготовку спекают в закрытой форме с натягом по двухступенчатому циклу с последующим отжигом, причем первая стадия цикла осуществляется при температуре 280±5°С в течение τ=(0,5-1,0)а, вторая стадия цикла осуществляется при температуре 350±5°С в течение τ=(1-1,5)а, отжиг осуществляют при температуре 280±5°С в течение τ=(0,5-1,0)а, а затем охлаждают изделие в форме со скоростью 0,5-1°/мин.

Существенность заявляемых признаков изобретения состоит в том, что спекание заготовки в условиях образования под действием температурного расширения натяга обеспечивает давление уплотнения композиционного материала, полимерная матрица которого находится в вязкотекучем состоянии, близкое к оптимальному давлению литья под давлением. В результате происходит увеличение плотности материала, уменьшение дефектности заготовки и обеспечивается положительный градиент механических характеристик по сечению. Дополнительный механический натяг, обеспечиваемый конструктивно с помощью специальной формы деталей оформляющей оснастки, усиливает эффект благодаря противоположным значениям механического натяга и теплового расширения. В результате увеличивается прочность поверхностного слоя изделия, обеспечивая увеличение зоны упрочнения. При этом механический натяг можно создавать с нулевым градиентом по сечению образца, например, используя конусный пуансон, конусную матрицу или их сочетание. Спекание заготовки изделия в закрытой форме с натягом аналогично спеканию в защитной среде, но более технологично и не требует специальной оснастки. Дополнительная обработка поверхностного слоя отпрессованной заготовки раствором фторсодержащего олигомера обеспечивает заполнение микродефектов, пластифицирование поверхностного слоя и большую степень его уплотнения по сравнению с другими вариантами формовки. Кроме того, молекулы олигомера блокируют доступ кислорода к армирующим частицам углеродного волокна, в результате чего их прочность сохраняется.

Быстрое охлаждение заготовки в жидкости (масле, воде) позволяет предотвратить кристаллизацию поверхностного слоя детали, что повышает ее износостойкость.

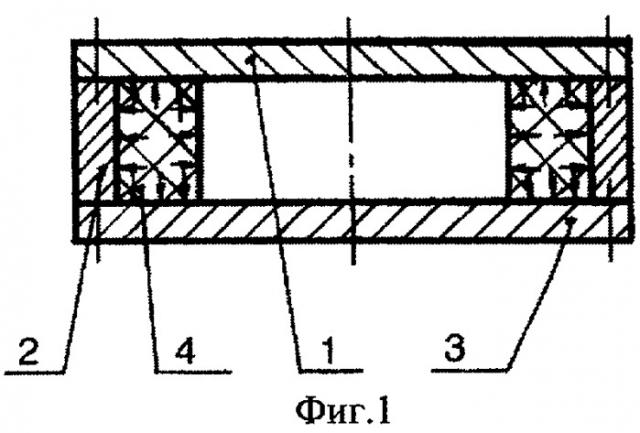

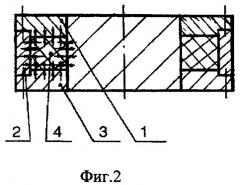

Варианты исполнения технологической оснастки, обеспечивающей натяг, приведены на схеме.

На фиг.1 представлен вариант исполнения оснастки, при котором натяг создается только тепловым расширением заготовки 4, помещенной между матрицей 2, верхней крышкой 1 и пуансоном 3. Верхняя крышка 1 и пуансон 3 прикрепляются к матрице 2 с помощью болтов (не указаны). Количество болтов (или других крепежных деталей) должно быть достаточным для предотвращения разрушения соединения деталей формы в процессе формирования изделия. В результате теплового расширения образец испытывает давление натяга, соизмеримое с давлением прессования. Эпюра давлений изображена стрелками, направление стрелок указывает на направление действия упрочняющего давления, натяга.

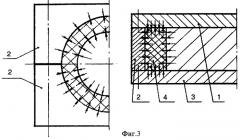

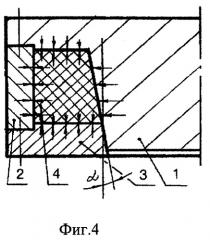

На фиг.2 представлен вариант исполнения оснастки, при котором заготовка подвергается предварительному механическому натягу с помощью крышки 1 и пуансона 3, которые с помощью затяжных болтов оказывают сжимающее воздействие на поверхностный слой заготовки. Это воздействие увеличивается в результате теплового расширения заготовки. Поэтому заготовка подвергается суммарному действию давления механического натяга и натяга от теплового расширения. Механический натяг может создаваться с помощью разъемной матрицы 2 (фиг.3), конусообразного пуансона (фиг.4) или конусообразной матрицы (фиг.5). Углы конусности α и β определяются экспериментально, исходя из геометрических размеров деталей. Усилие механического натяга составляет не менее (0,1-0,2)×Р, где Р - давление прессования.

Во всех вариантах исполнения оснастки необходимо обеспечить минимальные зазоры в сопряжениях во избежание выдавливания материала заготовки в зазор и образования облоя. Образование облоя приводит к резкому снижению эффекта упрочнения, необходимости дополнительной операции обработки изделий и появлению технологических отходов.

Вариант исполнения технологической оснастки зависит от требований, предъявляемых к готовой детали, и ее геометрических размеров и формы. Например, для плоских уплотнительных изделий наиболее эффективны варианты, представленные на фиг.1, обеспечивающие максимальное упрочнение верхней и нижней плоскости изделия.

Для подшипников скольжения необходимо упрочнение слоя, который фрикционно взаимодействует с металлическим контртелом. Это обеспечивает в наибольшей степени вариант оснастки, представленный на фиг.4.

Примеры исполнения способа по изобретению и прототипа приведены ниже.

Способ по прототипу.

800 г порошкообразного политетрафторэтилена марки Ф-4 смешивали на лопастном смесителе со 200 г измельченного углеграфитового волокна «Вискум». Из полученной смеси методом холодного прессования формировали цилиндрическую заготовку с наружным диаметром 80 мм, внутренним диаметром 40 мм и высотой 40 мм. Давление прессования заготовки составило 50 МПа. Полученные заготовки помещали в термошкаф и спекали при температуре 280-350°С, время выдержки в данном диапазоне, определенное из расчета 15 мин на 1 мм толщины, составило 10 час. После спекания заготовку охлаждали 6 часов с печью. Из полученных заготовок изготавливали методом точения и фрезерования образцы для испытаний.

Заявляемый способ по первому варианту.

Пример 1. Заготовку, полученную холодным прессованием (состав и режимы получения аналогичны способу по прототипу), подвергали спеканию в форме (фиг.1), обеспечивающей натяг в результате теплового расширения заготовки и ее компонентов. Время спекания в температурном диапазоне 280-350°С составляло 380 мин при выдержке при 360°С в течение 20 мин. Заготовку охлаждали вместе с формой до температуры 20±5°С со скоростью 1 град/мин (60 град/час).

Пример 2. Заготовку, полученную холодным прессованием (состав и режимы получения аналогичны способу по прототипу), подвергали спеканию в форме (фиг.1). Время спекания составляло 400 мин при выдержке при температуре спекания 360°С в течение 40 мин. Заготовку охлаждали в форме до температуры 20±5°С со скоростью 60 град/час.

Пример 3. Заготовки, полученные холодным прессованием (пример 1), обрабатывали окунанием на 2 мин в 2 мас.% раствор фторсодержащего олигомера «Фолеокс» с формулой Rf-COOH, масса олигомера 2000 ед. Заготовки высушивали на воздухе до удаления растворителя и помещали в закрытую форму с натягом и обрабатывали по режимам, указанным в примере 1.

Для обработки заготовки целесообразно применять олигомеры, выпускаемые под торговыми марки «Эпилам», «Фолеокс». Эти олигомеры выпускают в виде 1-2 мас.% растворов в спирте, фреоне и воде.

Олигомеры "Фолеокс" выпускают в Российской Федерации с различным марочным ассортиментом по ТУ 38.03.1.013.

Для обработки использовали олигомер "Фолеокс" марок Ф-1 и Ф-14. Общая структурная формула олигомеров имеет вид Rf-R1, где Rf - фторсодержащий радикал, a Rl - концевая группа типа -СООН, -ОН, -NH2, -CF3. У олигомера марки Ф-1 концевая группа -СООН, у олигомера марки Ф-14 концевая группа -CF3. Принципиального значения строение олигомера на реализацию заявленного способа не имеет, т.к. функция олигомера состоит в пластифицировании частиц политетрафторэтилена и препятствовании окислению углеграфитового волокна в процессе спекания. Олигомеры "Фолеокс" аналогичны по механизму действия олигомерам "Эпилам".

Пример 4. Для обработки заготовок использовали "Фолеокс" марки Ф-14, имеющий концевую группу -CF3 и молекулярную массу 5000 ед. Растворитель - фреон, раствор - 1% концентрации. Время обработки - 1 мин. Время сушки при температуре 20±5°С - 30 мин.

Пример 5. Полученную и спеченную заготовку по режимам, указанным в примере 1, после выдержки в диапазоне температур 280-350°С охлаждали путем окунания формы в масло минеральное типа МС-20 или воду техническую. После достижения формой температуры окружающей среды извлекали изделие и изготавливали образцы для испытаний.

Заявляемый способ по второму варианту.

Пример 6. Заготовку, полученную по первому варианту способа, помещали в форму, обеспечивающую предварительный натяг (вариант исполнения формы - на фиг.2). Натяг обеспечивали затяжкой болтов, имеющихся на крышке формы. Усилие затягивания болтов, контролируемое динамометром, составляло 5 МПа. Далее форму помещали в термошкаф, в котором поднимали температуру до 280-350°С и выдерживали при температуре 350°С 40 мин, после чего форму охлаждали вместе с печью со скоростью 1,5 град/мин.

Пример 7. Заготовку подвергали предварительному натягу с усилием 10 МПа. Режимы спекания аналогичны режимам в примере 1.

Заявляемый способ по третьему варианту.

Пример 8. Заготовку спекали в форме с натягом по двухступенчатому режиму - 40 мин выдерживали при 280°С, далее 60 мин выдерживали при 350°С, а затем отжиг при 280°С в течение 20 мин и охлаждали вместе с печью. Скорость нагрева и охлаждения составляла 1 град/мин.

Испытание прочностных характеристик материалов, полученных по различным технологиям, производили по соответствующим ГОСТам. Триботехнические испытания проводили по схемам «пальчик-диск» при скорости скольжения 1 м/с и удельной нагрузке 10 МПа.

Результаты сравнительных испытаний приведены в таблице.

Как следует из данных таблицы, материалы, полученные по предлагаемому способу (варианты 1-3), обладают более высокими прочностными показателями (σр, НВ) и износостойкостью.

Так, применение формы, обеспечивающей натяг, при заданном времени выдержки при максимальной температуре спекания - 20 мин (пример 1) и 40 мин (пример 2) обеспечивает увеличение показателей прочности при растяжении и износостойкости.

Использование предварительного механического натяга с усилием 5 МПа (пример 6) и 10 МПа (пример 7) дополнительно увеличивает показатели служебных характеристик, особенно износостойкости.

Предварительная обработка спрессованной заготовки 1-2 мас.% раствором фторсодержащего олигомера марки Ф-1 (пример 3) или Ф-14 (пример 4) обеспечивает дополнительное снижение коэффициента трения.

Применение резкого охлаждения заготовки композиционного материала (пример 5) по сравнению с примерами 1, 2 увеличивает износостойкость.

Аналогичным образом могут быть получены изделия из материалов на основе других полимеров с высокой вязкостью расплава, например, на основе сверхвысокомолекулярного полиэтилена типа Chirulen DJN 588C (производитель - фирма Hoechst AG, Германия).

| ТаблицаСлужебные свойства композиционных материалов на основе ПТФЭ | |||||||||

| Характеристика | Показатель для материала, полученного по различным технологиям | ||||||||

| Прототип | Заявленный способ, варианты | ||||||||

| I | II | III | |||||||

| пример | пример | пример | |||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | ||

| Твердость по Бринеллю, МПа- поверхностного слоя изделия- сердцевидной части изделия | 5042 | 6050 | 6255 | 7560 | 7662 | 6055 | 7565 | 7868 | 8070 |

| Прочность при растяжении, МПа | 17 | 22 | 25 | 25 | 25 | 28 | 30 | 32 | 33 |

| Коэффициент трения без смазки | 0,22 | 0,20 | 0,20 | 0,18 | 0,17 | 0,18 | 0,20 | 0,20 | 0,20 |

| Интенсивность изнашивания, J×107 | 3,5 | 2,3 | 2,2 | 1,8 | 1,8 | 1,5 | 1,7 | 1,5 | 1,5 |

Таким образом, предложенный способ изготовления изделий из композиционных материалов на основе полимеров позволяет достичь увеличения прочности, твердости и износостойкости по сравнению с традиционным способом переработки.

Предложенный способ может быть использован в технологии переработки пластических масс на предприятиях по промышленному выпуску изделий из композиционных материалов на основе тугоплавких и высоковязких полимерных связующих.

Источники информации

1. Ю.П.Солнцев, Е.И.Пряхин, Ф.Войткун. Материаловедение. М.: МИСИС, 1999. - С.600.

2. Г.А.Сиренко. Антифрикционные карбопластики. Киев: Технiка, 1985. С.195.

3. А.с. СССР 1752566 А1, 07.08.1992.

1. Способ изготовления изделий из композиционных материалов на основе полимеров, включающий смешивание компонентов, холодное прессование заготовок, последующее спекание в закрытой форме, обеспечивающей натяг в результате теплового расширения заготовки, и охлаждение в форме, отличающийся тем, что спекание производят в диапазоне температур 280-350°С с выдержкой при максимальной температуре спекания в течение времени τ=(0,5-1,0)а, где а - максимальная толщина изделия в мм, τ - время в мин.

2. Способ по п.1, отличающийся тем, что заготовки перед спеканием обрабатывают при температуре 20±5°С в течение 1-2 мин раствором фторсодержащего олигомера "Фолеокс" или "Эпилам" и сушат до полного удаления растворителя.

3. Способ по п.1, отличающийся тем, что заготовки после спекания охлаждают в форме в жидкой среде при температуре 20±5°С.

4. Способ изготовления изделий из композиционных материалов на основе полимеров, включающий смешивание компонентов, холодное прессование заготовок, последующее спекание в закрытой форме, обеспечивающей натяг в результате теплового расширения заготовки, и охлаждение в форме, отличающийся тем, что заготовку подвергают предварительному механическому натягу, а затем спекают в закрытой форме в диапазоне температур 280-350°С с выдержкой при максимальной температуре в течение времени τ=(1-1,5)а и охлаждают в форме со скоростью 1-1,5°C/мин.

5. Способ изготовления изделий из композиционных материалов на основе полимеров, включающий смешивание компонентов, холодное прессование заготовок, последующее спекание в закрытой форме, обеспечивающей натяг в результате теплового расширения заготовки, и охлаждение в форме, отличающийся тем, что заготовку спекают в закрытой форме с натягом по двухступенчатому циклу с последующим отжигом, причем первая стадия цикла осуществляется при температуре 280±5°С в течение τ=(0,5-1,0)а, вторая стадия цикла осуществляется при температуре 350±5°С в течение τ=(1-1,5)а, отжиг осуществляют при температуре 280±5°С в течение τ=(0,5-1,0)а, а затем охлаждают изделие в форме со скоростью 0,5-1°C/мин.