Способ переработки жидких продуктов пиролиза в ароматические углеводороды

Иллюстрации

Показать всеИспользование: нефтехимия. Сущность: проводят выделение из жидких продуктов пиролиза фракции С6-С11, которую затем разделяют на фракции С6-C8 и С9-С11. Фракцию С6-C8 подвергают каталитическим гидростабилизации и гидроочистке. Фракцию С9-С11 гидростабилизируют в присутствии катализатора, из гидростабилизированной фракции С9-С11 выделяют фракцию С10-С11. Фракции С6-С8 и С10-С11 смешивают в определенном соотношении и подвергают термическому гидродеалкилированию. Целевые продукты - бензол и нафталин из гидродеалкилата выделяют ректификацией. Высокочистый бензол получают после тонкой каталитической доочистки. Технический результат: увеличение выхода целевых продуктов (нафталина и бензола) и межрегенерационного периода работы катализатора гидростабилизации. 1 з.п. ф-лы., 1 ил., 4 табл.

Реферат

Изобретение относится к нефтехимической промышленности и, более конкретно, к способу получения незамещенных ароматических углеводородов из жидких продуктов пиролиза.

Ароматические углеводороды находят широкое применение в химической промышленности в качестве сырья для поверхностно-активных веществ, красителей, фталевого ангидрида детергентов, смол, жидких кристаллов и других химических продуктов.

Известен способ переработки жидких продуктов пиролиза (ЖПП) в бензол, в соответствии с которым сырье подвергают ректификации с выделением фракции ароматических углеводородов С6-C8 (70-150°С) (Справочник нефтехимика, т.1, Л., "Химия", 1978 г., с.113) [1]. Эту фракцию стабилизируют путем гидрирования диолефинов и винилароматических углеводородов, содержащихся в ней. Затем проводят гидрокрекинг и гидродеалкилирование, одновременно с которым протекает гидрообессеривание. После отделения газа, содержащего водород и метан, жидкие продукты реакции разделяют ректификацией с получением ароматических углеводородов, из которых выделяют бензол с чистотой 99,9% при селективности 98%. Бензол является единственным товарным продуктом в данном процессе.

Таким образом, в данном способе переработки ЖПП в ароматические углеводороды используется только бензол-толуол-ксилольная фракция, другие ценные углеводороды, содержащиеся в этом сырье, не используются.

Более полное использование упомянутого сырья достигается в способе переработки ЖПП, предусматривающем переработку пироконденсата - фракции НК-200°С (НК - начало кипения), выделяемой ректификацией из ЖПП. Пироконденсат разделяют на фракции НК-70°С, 70-150°С - бензол-толуол-ксилольную (БТК-фракцию) и остаток 150°С-КК (КК - конец кипения). Фракцию НК-70°С после дополнительной гидростабилизации используют в качестве компонента бензина, фракция 150°С-КК служит сырьем для получения технического углерода или котельного топлива. БТК-фракцию подвергают гидростабилизации на палладиевом катализаторе, гидрообессериванию на алюмо-кобальт-молибденовом катализаторе и термическому гидродеалкилированию. Затем проводят адсорбционную доочистку концентрата бензола на глине, из доочищенной фракции ректификацией выделяют высокочистый бензол (Справочник нефтехимика, т.1, Л., "Химия", 1978 г., с.108-110) [2].

В способе [2], как и в [1], предусматривается получение только одного целевого продукта - бензола, остальное сырье свыше 50 мас.% используют для получения малоценных побочных продуктов.

Известен способ переработки ЖПП в ароматические углеводороды путем выделения из них пироконденсата - фракции с пределами выкипания от НК до 190°С и тяжелой части ЖПП с температурой кипения от 190°С до КК. Из первой фракции выделяют БТК-фракцию С6-C8 (70-150°С). Эту фракцию подвергают гидростабилизации на палладиевом катализаторе, гидрообессериванию на алюмо-кобальт-молибденовом катализаторе и термическому гидродеалкилированию. Из тяжелой части ЖПП выделяют фракцию С10-С11 (190-230°С), содержащую биядерные ароматические углеводороды, из которой после гидростабилизации ректификацией выделяют нафталин (Справочник нефтехимика, т.1, Л., "Химия", 1978 г., с.106-108) [3].

Таким образом, в способе [3] ЖПП используют как для получения бензола, так и для получения нафталина, т.е. в ароматические углеводороды перерабатывают, как пироконденсат, так и тяжелую часть ЖПП. Вместе с тем, указанный способ технологически достаточно сложен. Для его осуществления необходимы стадии многократного ректификационного разделения ЖПП. Это приводит к значительному осмолению содержащихся в них диенов и винилароматики. Кроме того, получение ароматических углеводородов путем переработки ЖПП, в соответствии с данным способом, связано со значительными материальными затратами. Выходы бензола и нафталина недостаточно высоки.

Задачей настоящего изобретения, таким образом, являлось создание более технологичного и экономичного способа переработки жидких продуктов пиролиза в ароматические углеводороды.

Сформулированная задача, в соответствии с настоящим изобретением, решается за счет того, что в способе переработки жидких продуктов пиролиза в ароматические углеводороды, включающем стадии выделения фракции С6-C8, содержащей моноядерные ароматические углеводороды, каталитических гидростабилизации, гидроочистки и последующего термического гидродеалкилирования, ректификационного разделения продукта гидродеалкилирования, выделения из него целевого продукта и его тонкой доочистки, а также выделения фракции, содержащей биядерные ароматические углеводороды, ее гидростабилизации и ректификации с выделением нафталина, из жидких продуктов пиролиза предварительно выделяют фракцию С6-С11, которую затем разделяют на фракции С6-C8 и С9-С11, фракцию С9-С11 подвергают каталитической гидростабилизации, из нее ректификацией выделяют содержащую биядерные ароматические углеводороды фракцию С10-С11, которую смешивают с фракцией С6-C8, подвергнутой каталитическим гидростабилизации и гидроочистке, в массовом соотношении 1:6,0-9,9 и эту смесь подвергают термическому гидродеалкилированию, продукт термического гидродеалкилирования разделяют на бензол-толуольную и нафталиновую фракции, бензол-толуольную фракцию подвергают тонкой каталитической доочистке, из доочищенной бензол-толуольной фракции ректификацией выделяют бензол высокой чистоты и толуол, последний возвращают на стадию гидродеалкилирования, из нафталиновой фракции ректификацией выделяют нафталин. Сформулированная задача решается также за счет того, что массовое соотношение свежей фракции С6-C8 и возвратного толуола предпочтительно поддерживают в пределах 7,0÷9,9:1.

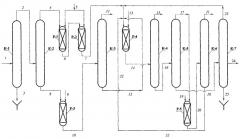

Изобретение иллюстрируется чертежом, на котором представлена принципиальная технологическая схема установки для осуществления предлагаемого способа.

Установка включает

ректификационные колонны, предназначенные для: К-1 - выделения из жидких продуктов пиролиза (ЖПП) фракции С6-С11, К-2 - разделения фракции С6-С11 на фракции С6-С8 и С9-С11, К-3 - разделения фракции С9-С11 на фракции С9 и С10-С11, К-4 - обезгаживания продукта гидродеалкилирования, К-5 - разделения продукта гидродеалкилирования на бензол-толуольную и нафталиновую фракции, К-6 - выделения товарного бензола высокой чистоты и возвратного толуола, К-7 - выделения товарного нафталина;

реакторы, предназначенные для: Р-1 - каталитической гидриростабилизации, Р-2 - каталитической гидроочистки фракции С6-C8, Р-3 - каталитической гидриростабилизации фракции С9-С11, Р-4 - совместного термического гидродеалкилирования фракций С6-C8 и С10-С11, Р-5 - тонкой каталитической доочистки бензол-толуольной фракции.

На чертеже показаны также основные технологические потоки: 1 - жидкие продукты пиролиза (ЖПП), направляемые на ректификацию; 2 - фракция С6-С11; 3- тяжелая смола пиролиза, направляемая на дальнейшую переработку; 4 - фракция С6-C8; 5 - водород; 6 - гидростабилизированная С6-С8; 7 - гидроочищенная фракция С6-C8; 8 - фракция С9-С11; 9 - водород; 10 - гидростабилизированная фракция С9-С11, 11 - фракция С9; 12 - гидростабилизированная фракция С10-С11; 13 - водород; 14 - продукты гидродеалкилирования; 15 - водород в смеси с метаном; 16 - обезгаженный гидродеалкилат; 17 - бензол-толуольная фракция; 18 - нафталиновая фракция; 19 - водород; 20 - бензол-толуольная фракция, подвергнутая тонкой каталитической доочистке; 21 - товарный бензол, 22 - толуол, рециклизуемый на стадию термического гидродеалкилирования; 23 - алкилбензолы, рециклизуемые на стадию гидродеалкилирования; 24 - товарный нафталин, 25 - дифенильная фракция.

В соответствии с настоящим изобретением в колонне К-1 из жидких продуктов пиролиза (ЖПП) - поток 1 выделяют фракцию С6-С11 - поток 2 и тяжелую смолу пиролиза - поток 3, направляемую на дальнейшую переработку в котельное топливо или технический углерод. Фракцию С6-С11 - поток 2 в колонне К-2 разделяют на фракции С6-C8 - поток 4 и С9-С11 - поток 8. Головной продукт колонны К-2 - фракцию С6-C8 - поток 4 направляют в реактор Р-1, в котором на катализаторе Pd/Al2O3 ее подвергают гидростабилизации водородом - поток 5, т.е. очистке от диеновых и винилароматических углеводородов. Гидростабилизированную фракцию С6-C8 - поток 6 в реакторе Р-2 действием водорода (поток 5) в присутствии катализатора СоО+МоО3+Al2O3 или NiO+МоО3+Al2О3 подвергают гидроочистке от олефинов и серусодержащих соединений. Кубовый продукт колонны К-2 - фракцию С9-С11 - поток 8, направляют в реактор Р-3, где ее гидростабилизируют действием водорода - поток 9 в присутствии Ро/Al2О3. Гидростабилизированную фракцию С9-С11 - поток 10 направляют в колонну К-3, верхом которой отбирают фракцию С9 - поток 11. Фракцию С9 используют в качестве высокооктановой добавки к топливам. В качестве кубового продукта колонны К-3 отбирают фракцию С10-С11, содержащую биядерные ароматические углеводороды (поток 12). Очищенную фракцию С6-C8 - поток 7 и очищенную фракцию С10-С11 - поток 12 смешивают в заданном соотношении и направляют в реактор Р-4, в котором действием водорода - поток 13 проводят термическое гидродеалкилирование. Продукты гидродеалкилирования (гидродеалкилат) - поток 14 направляют в колонну К-4, где его обезгаживают, т.е. производят отдувку смеси водорода и метана - поток 15. Обезгаженные продукты гидродеалкилирования - поток 16 в колонне К-5 разделяют на бензол-толуольную фракцию - поток 17 и нафталиновую фракцию - поток 18. Бензол-толуольную фракцию в реакторе Р-5 действием водорода - поток 19 подвергают тонкой доочистке в присутствии катализатора СоО+МоО3+Al2О3 или NiO+МоО3+Al2О3. - Подвергнутую тонкой доочистке бензол-толуольную фракцию - поток 20 направляют в колонну К-6, верхом которой отбирают высокочистый товарный бензол - поток 21. Кубовый продукт колонны К-6 - толуол - поток 22 возвращают на стадию гидродеалкилирования в реактор Р-4. Нафталиновую фракцию - поток 18 из куба колонны К-5 направляют в колонну К-7, где из нее боковым отбором выделяют товарный нафталин - поток 24, верхом отбирают алкилбензолы - поток 23, рециклизуемый на стадию термического гидродеалкилирования в реактор Р-4; в качестве кубового продукта выводят дифенильную фракцию.

Осуществление способа переработки ЖПП в ароматические углеводороды, в соответствии с настоящим изобретением, позволяет повысить выход и чистоту бензола, значительно увеличить выход нафталина с одновременным снижением материальных затрат, связанных с аппаратурным оформлением и, таким образом, сделать процесс более экономичным и технологичным.

Способ переработки жидких продуктов пиролиза в ароматические углеводороды осуществляют в соответствии с предлагаемым изобретением и вышеописанной технологической схемой.

Из ЖПП ректификацией выделяют фракцию С6-С11 с температурой кипения 70-230°С, которую затем ректификацией разделяют на фракции углеводородов С6-C8 с температурой кипения 70-150°С - моноядерных ароматических углеводородов, и С9-С11 с температурой кипения 150-230°С - моноядерных и биядерных ароматических углеводородов. В табл. 1. приведены составы фракций углеводородов С6-C8, и С9-С11, выделенных ректификацией из ЖПП.

Фракцию С9-С11 подвергают каталитической гидростабилизации, как указано выше при описании работы установки по переработке ЖПП в ароматические углеводороды. Затем гидростабилизированную фракцию С9-С11 ректификацией разделяют на фракцию С9 и фракцию С10-С11. Фракцию С9 отбирают в качестве товарного продукта - высокооктановой добавки к топливам.

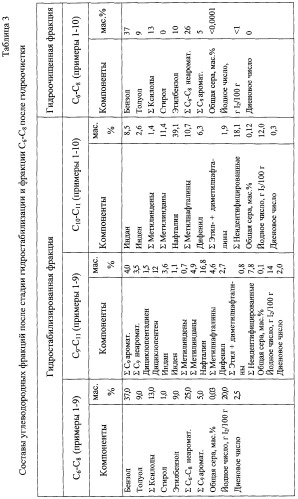

Фракцию С6-C8 подвергают каталитическим гидростабилизации и последующей гидроочистке. Условия и показатели стадий каталитических гидростабилизации и гидроочистки приведены в табл.2. Составы фракций С6-C8, С9-С11 и С10-С11 после каталитической гидростабилизации, а также фракции С6-C8 после каталитической гидроочистки приведены в табл. 3.

Фракцию С10-С11, выделенную ректификацией из гидростабилизированной фракции С9-С11, смешивают в заданном соотношении с гидростабилизированной и гидроочищенной фракцией С6-C8 и направляют на термическое гидродеалкилирование.

Примеры 1-9

В примерах 1-7 термическое гидродеалкилирование смеси фракций С10-С11 и С6-C8 осуществляют в соответствии с настоящим изобретением, в примере 4 (сравнительном) - при массовом соотношении фракций С10-С11 и С6-C8, большем, чем заявленное, в примере 8 (сравнительном) - при большем, чем заявленное, количестве возвратного толуола, в примере 9 (сравнительном) - без рецикла толуола. Условия и показатели стадии термического гидродеалкилирования приведены в табл.4.

Из продуктов гидродеалкилирования отдувают смесь водорода и метана, жидкие продукты гидродеалкилирования подвергают ректификации с выделением бензол-толуольной фракции и нафталиновой фракции, содержащей нафталин, дифенил и непрореагировавшие алкилбензолы. Бензол-толуольную фракцию подвергают тонкой каталитической доочистке от серы и ректификационному выделению высокочистого бензола. Получаемый при этом толуол возвращают на стадию термического гидродеалкилирования.

Нафталиновую фракцию, содержащую нафталин, дифенил и остаточные алкилбензолы, подвергают ректификационному разделению с получением нафталина и дифенильной фракции. Последнюю направляют в тяжелую смолу пиролиза.

Пример 10 (сравнительный)

Способ переработки жидких продуктов пиролиза осуществляют в соответствии со способом-прототипом [3]. Сырье - ЖПП разделяют на пироконденсат с температурой кипения НК-190°С и тяжелую часть ЖПП - фракцию 190°С - КК. Из пироконденсата ректификацией выделяют БТК фракцию с температурой кипения 70-150°С. Выход фракции С6-C8, выделяемой из пироконденсата, составляет в среднем 80%, ее состав примерно совпадает с составом фракции С6-C8, выделенной из фракции С9-С11, приведенным в табл. 1. Фракцию С6-C8 подвергают каталитическим гидростабилизации и гидроочистке. Состав гидростабилизированной и гидроочищенной фракции С6-C8 примерно совпадает с составом фракции С6-C8, полученным в соответствии с настоящим изобретением, приведенным в табл.3. Подготовленную таким образом фракцию С6-C8 подвергают термическому гидродеалкилированию. Условия и показатели стадии термического гидродеалкилирования приведены в табл.4. Из продуктов гидродеалкилирования отдувают метан и водород, жидкую часть направляют на ректификацию, где выделяют бензол. Бензол затем дочищают до категории высокочистый с помощью адсорбционной очистки на глине.

Из тяжелой части ЖПП выделяют фракцию С10-С11, содержащую биядерные углеводороды с температурой кипения 190-230°С, с выходом ˜12% в расчете на взятое для ректификации сырье. Состав фракции С10-С11 со стадии ректификации приведен в табл.1. Эту фракцию подвергают гидростабилизации. Состав гидростабилизированной фракции С10-С11 совпадает с составом фракции С10-С11, полученной в соответствии с настоящим изобретением, приведенным в табл.3. Из гидростабилизированной фракции С10-С11, содержащей биядерные ароматические углеводороды, ректификацией выделяют нафталин. Выход нафталина составляет в среднем 34,7% в расчете на гидростабилизированную фракцию С10-С11. Условия и результаты стадии гидростабилизации приведены в табл.2.

Как видно из данных табл. 4 (пример 4), увеличение соотношения фракции С10-С11 в смеси с фракцией углеводородов С6-C8, подвергаемых гидродеалкилированию до 1,0:5,0 приводит к снижению конверсии. Кроме того, повышается содержание общей серы в товарном бензоле, что не позволяет квалифицировать получаемый продукт как высокочистый, т.е. не решается поставленная задача.

Из данных табл.4 (пример 8) следует, что при уменьшении массового соотношения фракции С6-C8: возвратный толуол до 6:1, т.е. при использовании возвратного толуола в количестве, превышающем заявленное, за счет сокращения подачи фракции С6-C8 снижается выход бензола на пропущенное исходное сырье - смесь фракций С6-C8 и С10-С11. Кроме того, значительно увеличиваются энергетические затраты, связанные с рециклом толуола.

При отсутствии рецикла толуола (пример 9) несколько снижается выход нафталина.

Экономичность и технологичность предлагаемого способа переработки ЖПП в ароматические углеводороды достигается, как на стадии выделения фракций, содержащих моноядерные и биядерные ароматические углеводороды, так и на стадии получения целевых продуктов - бензола и нафталина. В отличие от способа-прототипа не проводится предварительное разделение жидких продуктов пиролиза на пироконденсат и тяжелую часть продуктов пиролиза. В соответствии с настоящим изобретением непосредственно из жидких продуктов пиролиза выделяют фракцию углеводородов С6-С11, из которой затем выделяют фракции С6-C8 и С9-С11. При этом достигается ˜3% увеличение выхода фракции С6-C8 за счет снижения смолообразования. Из фракции С9-С11 после ее гидростабилизации выделяют фракцию С10-С11. Такое осуществление подготовки сырья, содержащего моноядерные ароматические углеводороды для каталитических гидростабилизации и гидроочистки и фракции, а также сырья, содержащего биядерные ароматические углеводороды для каталитической гидростабилизации, приводит не только к снижению количества смол и к повышению выхода этих фракций на стадии ректификации. На последующей стадии - каталитической гидростабилизации фракции, использование подготовленной таким образом фракции, содержащей биядерные ароматические углеводороды, позволяет более чем в 2,5 раза увеличить межрегенерационный период работы катализатора, как это следует из данных табл.2 (последняя строка). Кроме того, проведение совместного термического гидродеалкилирования очищенной фракции С6-С8 и очищенной фракцией С10-С11 позволяет не только снизить материальные затраты на аппаратурное оформление и повысить таким образом экономичность процесса, а также повысить выходы высокочистого бензола на 3% и нафталина в среднем ˜ в 1,3 раза.

Наилучшие показатели процесса достигаются при заявленных соотношениях этих фракций, а также соотношении свежей фракции С6-C8 и возвратного толуола.

Настоящее изобретение может использовано на нефтехимических производствах, связанных с переработкой жидких продуктов пиролиза в ароматические углеводороды без значительных капиталовложений, при экономии материальных затрат на аппаратурное оформление и увеличении производительности установки за счет увеличения срока межрегенерационного периода работы катализатора.

| Таблица 1 | |||||

| Состав фракций, выделяемых ректификацией из ЖПП | |||||

| Фракция С6-С11, содержащая: | |||||

| Фракция С6-C8* | Фракция C9-C11* | Фракция C10-C11* | |||

| Компоненты | мас. % | Компоненты | мас. % | Компоненты | мас. % |

| Бензол | 37 | ∑ C9 аромат. | 40 | Индан | 5,5 |

| Толуол | 9 | ∑ C9 неаромат. | 3,5 | Инден | 5,6 |

| ∑ Ксилолы | 13 | Дициклопентадиен | 13,5 | ∑ Метилиндены | 4,6 |

| Стирол | 6 | Индан | 0,3 | ∑ Метилинданы | 8,2 |

| Этилбензол | 4 | Инден | 4,5 | Нафталин | 39,1 |

| ∑ С6б-C8 неаромат. | 26 | ∑ Метилиндены | 5,5 | ∑ Метилнафталины | 10,7 |

| ∑ C9 - аромат. | 5 | Нафталин | 16,8 | Дифенил | 6,3 |

| Общая сера, мас.% | 0,03 | ∑ Метилнафталины | 4,6 | ∑ Этил- + диметилнафталины | 1,9 |

| Йодное число, г | Дифенил | 2,7 | ∑ Неидентифицированные | 18,1 | |

| I2/100 г | 38 | ∑ Этил- + диметилнафталины | 0,8 | Общая сера | 0,12 |

| Диеновое число | 18 | ∑ Неидентифицированные | 7,8 | Йодное число, г I2/100 г | 21 |

| Общая сера, мас.% | 0,1 | Диеновое число | 1,2 | ||

| Йодное число, г I2/100 г | 78 | ||||

| Диеновое число | 12 | ||||

| * - средние выходы фракций, мас.%: C6-C8 - 83; - фракции С9-С11 - 15; - фракции С10-С11 - 6. |

| Таблица 2 | ||||

| Условия и показатели стадии гидростабилизации и гидроочистки углеводородных фракций | ||||

| Условия и показатели | Стадия гидростабилизации | Стадия гидроочистки | ||

| С6-C8 (примеры 1-10) | С9-С11 (примеры 1-9) | С10-С11 (пример 10) | С6-C8 (примеры 1-10) | |

| Давление, МПа | 3,0-4,0 | 2,0-3,0 | 4,0-5,0 | 3,0-4,0 |

| Температура на входе в реактор в начале цикла, °С | 60 | 90 | 120 | 240 |

| Температура на входе в реактор в конце цикла, °С | 100 | 110 | 150 | 280 |

| Температура на выходе из реактора в начале цикла, °С | 130 | 170 | 200 | 300 |

| Температура на выходе из реактора в конце цикла, °С | 180 | 200 | 240 | 340 |

| Соотношение рецикл: сырье, м3/м3 | 0,6:1,0 | - | - | |

| Соотношение водород: сырье м3/м3 | 100-150 | 150-200 | 150-206 | 800-1000 |

| Объемная скорость, ч-1 | 1,0-1,5 | 0,4-0,6 | 0,2-0,3 | 1,0-1,5 |

| Катализатор | Pd/Al2O3 | Pd/Al2O3 | Pd/Al2O3 | СоО(NiO)+МоО3+Al2O3 |

| Конверсия диенов в олефины, % | 90 | 85 | 80 | 100 |

| Конверсия олефинов в парафины, % | 15 | - | - | 100 |

| Конверсия серусодержащих соединений в H2S | 0 | 0 | 0 | 100 |

| Межрегенерационный срок службы катализатора, ч | 11000 | 11000 | 4000 | 11000 |

| Таблица 4 | ||||||

| Условия и показатели стадии гидродеалкилирования | ||||||

| №№ примера п/п | Массовое соотношение фр. C10-С11 и С6-C8 | Суммарная конверсия, % | Содержание общей серы в товарном бензоле, ppm | Соотношение фр.С6-C8: возвратный толуол, % | Выход бензола на пропущенное исходное сырье**, % | Выход нафталина в расчете на фр. С10-С11, % |

| 1. | 1,0:6,0 | 80 | <1 | 8,5:1 | 83 | 44,5 |

| 2. | 1,0:8,0 | 87 | <1 | 8,5:1 | 83 | 44,9 |

| 3. | 1,0:9,9 | 95 | <1 | 8,5:1 | 83 | 45,6 |

| 4. | 1,0:5,0 | 76 | 5 | 8,5:1 | 83 | 44,1 |

| 5. | 1,0:8,0 | 86 | <1 | 9,9:1 | 97 | 43,7 |

| 6. | 1,0:8,0 | 88 | <1 | 8,2:1 | 82 | 43,9 |

| 7. | 1,0:8,0 | 89 | <1 | 7,0:1 | 75 | 44,2 |

| 8. | 1,0:8,0 | 90 | <1 | 6,0:1 | 58 | 44,7 |

| 9. | 1,0:8,0 | 92 | <1 | Без рецикла | 98 | 43,0 |

| 10.* | - | - | <1 | - | 80 | 34,7 |

| * - нафталин получают, в соответствии со способом-прототипом, ректификацией гидростабилизированной фракции С10-С11, выделенной из тяжелой части ЖПП; **- выход бензола за проход. |

1. Способ переработки жидких продуктов пиролиза в ароматические углеводороды, включающий стадии выделения фракции С6-C8, содержащей моноядерные ароматические углеводороды, каталитических гидростабилизации, гидроочистки и последующего термического гидродеалкилирования, ректификационного разделения продукта гидродеалкилирования, выделения из него целевого продукта и его тонкой доочистки, а также выделения фракции, содержащей биядерные ароматические углеводороды, ее гидростабилизации и ректификации с выделением нафталина, отличающийся тем, что из жидких продуктов пиролиза предварительно выделяют фракцию С6-С11, которую затем разделяют на фракции С6-C8 и С9-С11, фракцию С9-С11 подвергают каталитической гидростабилизации, из нее ректификацией выделяют содержащую биядерные ароматические углеводороды фракцию С10-С11, которую смешивают с фракцией С6-C8, подвергнутой каталитическим гидростабилизации и гидроочистке, в массовом соотношении 1:6,0-9,9 и эту смесь подвергают термическому гидродеалкилированию, продукт термического гидродеалкилирования разделяют на бензол-толуольную и нафталиновую фракции, бензол-толуольную фракцию подвергают тонкой каталитической доочистке, из доочищенной бензол-толуольной фракции ректификацией выделяют бензол высокой чистоты и толуол, последний возвращают на стадию гидродеалкилирования, из нафталиновой фракции ректификацией выделяют нафталин.

2. Способ по п.1, отличающийся тем, что массовое соотношение свежей фракции С6-C8 и возвратного толуола предпочтительно поддерживают в пределах 7,0-9,9:1.