Катодная футеровка алюминиевого электролизера

Иллюстрации

Показать всеИзобретение относится к алюминиевым электролизерам, в частности к катодной футеровке алюминиевого электролизера. Катодная футеровка алюминиевого электролизера включает углеродные блоки, теплоизоляционный слой и огнеупорную часть, состоящую из двух защитных слоев - верхнего, примыкающего к углеродным блокам, и нижнего защитного слоя, выполненных из порошкообразных материалов, верхний защитный слой состоит из материала алюмосиликатного состава, стойкого к воздействию компонентов электролита, с содержанием Al2O3 от 27 до 35%, крупностью не более 2,5 мм и толщиной от 10 до 50% высоты огнеупорной части, а нижний защитный слой выложен герметичными металлическими емкостями, одной или несколькими, заполненными огнеупорным материалом, стойкого к воздействию расплавленного алюминия и компонентов электролита, углеродсодержащего состава с коэффициентом теплопроводности не более 0,1 Вт/(м·К), при этом в нижнем защитном слое емкости заполнены сажей и толщина его составляет от 50 до 90% высоты огнеупорной части. Изобретение обеспечивает увеличение срока службы электролизера и повышение показателей его работы. 2 з.п. ф-лы, 7 ил., 1 табл.

Реферат

Изобретение относится к области цветной металлургии, в частности к электролитическому производству алюминия, а именно к конструкции катодной футеровки алюминиевого электролизера.

Известна катодная футеровка алюминиевого электролизера (Патент Венгрии №154854, МПК С 25 С 3/08), которая содержит углеродные блоки, теплоизоляционный слой, два защитных слоя, один из которых выполнен из оксидов и/или фторидов Са, Mg, Na или их смесей, а другой - в виде металлического листа.

Известная конструкция повышает срок службы электролизера, однако не обеспечивает полной защиты футеровки от проникновения алюминия и фторсолей в теплоизоляционный слой, что ухудшает его качество и снижает показатели работы электролизера. Другим недостатком футеровки является то, что соединения компонентов электролита с оксидами и/или фторидами Са, Mg, Na или их смесей имеют низкие значения вязкости. Металлические пластины под действием компонентов электролита и особенно расплавленного алюминия разрушаются, что приводит к снижению срока службы футеровки.

Наиболее близкой к заявляемой катодной футеровке по технической сущности и достигаемому результату является футеровка катодного кожуха алюминиевого электролизера (Патент РФ №2125621 МПК С 25 С 3/08, 1999). В катодной футеровке, включающей углеродные блоки и нижерасположенный цоколь, состоящий из теплоизоляционных слоев и огнеупорной части из двух защитных слоев, верхнего защитного слоя, представляющего собой утрамбованный кварцевый песок толщиной 10-60 мм с крупностью частиц 0,4-0,15 мм и нижнего. Нижний защитный слой состоит или из двух стальных листов, уложенных горизонтально один над другим с зазором в 1-3 мм, заполненным глиноземом, или из слоя керамического материала. В качестве керамического материала может быть использован красный кирпич.

Недостатком прототипа является то, что указанные слои не обеспечивают достаточную защиту от проникновения криолит-глиноземного расплава и жидкого алюминия. Так как утрамбованный кварцевый песок не является барьером ни для алюминия и натрия, которыми он легко восстанавливается, ни для фторидных расплавов, поскольку образующийся силикат натрия не способствует образованию стеклообразной фазы и к тому же имеет низкую температуру солидуса. Кроме того, глинозем, располагаемый между стальными листами, в случае разрушения последних (что часто наблюдается на практике), будет взаимодействовать с фтористым натрием со значительным увеличение объема (до 6,5 об.%). Продукты взаимодействия характеризуются низкой вязкостью и малым краевым углом смачивания на границе с огнеупорным материалом, что способствует продвижению фронта пропитки в глубь цоколя с повреждением теплоизоляционных слоев.

В основу изобретения положена задача разработки катодной футеровки алюминиевого электролизера, конструкция которой обеспечивала бы увеличение срока службы электролизера, улучшение его показателей работы за счет устранения попадания фторсолей и расплавленного алюминия на теплоизоляционные слои.

Поставленная задача решается тем, что в катодной футеровке алюминиевого электролизера, включающей углеродные блоки, теплоизоляционный слой и огнеупорную часть, состоящую из двух защитных слоев - верхнего, примыкающего к углеродным блокам, и нижнего, выполненных из порошкообразного материала, согласно предлагаемому решению, верхний защитный слой состоит из материала алюмосиликатного состава, стойкого к воздействию компонентов электролита. Нижний защитный слой выложен герметичными металлическим емкостями, одной или несколькими, заполненными огнеупорным материалом, стойким к воздействию расплавленного алюминия и компонентов электролита, углеродсодержащего состава с коэффициентом теплопроводности не более 0,1 Вт/(м·К).

Предлагаемый способ дополняют частные отличительные признаки, направленные на решение поставленной задачи.

Верхний защитный слой выполнен из материала с содержанием Al2O3 от 27 до 35%, крупностью не более 2,5 мм и толщиной от 10 до 50% высоты огнеупорной части.

В нижнем защитном слое емкости заполнены сажей и толщина его составляет от 50 до 90% высоты огнеупорной части.

Сопоставительный анализ признаков заявляемого решения и признаков аналога и прототипа свидетельствует о соответствии решения критерию «новизна».

Выполнение верхнего защитного слоя в огнеупорной части порошкообразным с максимальным размером частиц менее 2,5 мм и имеющих алюмосиликатный состав с содержанием Al2O3 от 27 до 35% с толщиной от 50 до 10% высоты огнеупорной части обусловлено следующим:

Специальные исследования показали, что криолитоустойчивость определяется как средним размером пор, так и плотностью материала. С уменьшением размеров частиц уменьшается размер канальных пор и растет криолитоустойчивость, но падает величина плотности. Поэтому существует оптимальный размер частиц, при котором сохраняется величина плотности и достигается максимальная криолитоустойчивость. Как известно, для более плотной укладки распределения размеры частиц должны подчиняться кривым идеального распределения. С учетом этого обстоятельства максимальный размер частиц не должен превышать 2,5 мм. Если размеры частиц будут превышать указанную величину, то сокращается поверхность взаимодействия с проникающими компонентами электролита, растет размер пор, что приводит к увеличению пропитки и степени взаимодействия. Если максимальный размер частиц будет меньше, чем 2,5 мм, то падает плотность огнеупорного материала.

Частицы высокореакционного слоя должны иметь алюмосиликатный состав с содержанием Al2О3 от 27 до 35%. Во-первых, это наиболее дешевый материал, а во-вторых, образуется слой нефелина по реакции (1), который способствует образованию альбита, замедляющего инфильтрацию компонентов электролита:

При достаточно умеренном поступлении NaF нефелин реагирует с диоксидом кремния по реакции (2) с образованием альбита NaAlSi3O8, который будет находиться в вязком стеклообразном расплавленном состоянии:

При содержании Al2O3 менее 27% будет затруднено образование нефелина. При большем, чем 35%, содержании Al2O3 снижается реакционная способность и протекает реакция образования β-глинозема (3):

При этом из-за значительно более низкой плотности β-глинозема ниже α-глинозема могут происходить объемные изменения в футеровке, приводящие к подъему подины.

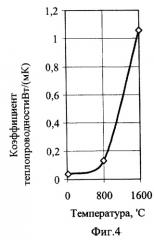

Выполнение нижнего защитного слоя из сажи толщиной от 50 до 90% высоты огнеупорной части обусловлено тем, что сажа обладает уникальными свойствами, такими как высокая огнеупорность, несмачиваемость фторсолями и низкий коэффициент теплопроводности до температур вплоть до t ˜800°C.

Предлагаемая конструкция катодного устройства по сравнению с прототипом позволяет повысить его срок службы за счет замедления скорости проникновения компонентов криолит-глиноземного расплава в теплоизоляционную часть цоколя и сохранения теплофизических свойств последней. Кроме того, стабилизация теплового баланса позволит снизить удельный расход электроэнергии.

Сущность изобретения поясняется следующим графическим материалом, где:

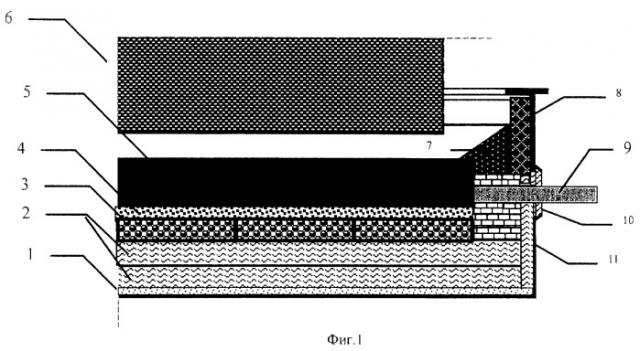

на фиг.1 изображена схема катодной футеровки алюминиевого электролизера;

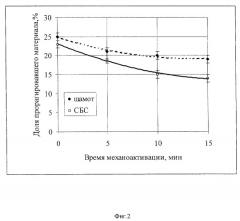

на фиг.2 - результаты исследований на криолитоустойчивость;

на фиг.3 - вид отформованного образца сажи после испытаний на прямое воздействие электролита;

на фиг.4 - зависимость коэффициента теплопроводности сажи от температуры;

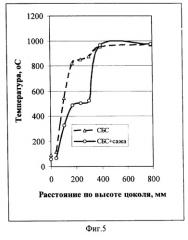

на фиг.5 - распределение температуры по высоте цоколя;

на фиг.6 - температурное поле и форма рабочего пространства (ФРП) электролизера при использовании прототипа;

на фиг.7 - температурное поле и ФРП электролизера при использовании заявляемого решения.

Изображенная на фиг.1 футеровка состоит из выравнивающей подушки 1, двух слоев теплоизоляционного материала 2, нижнего защитного слоя 3 огнеупорной части - металлических емкостей, заполненных сажей, верхнего защитного слоя 4 огнеупорной части, выполненного из алюмосиликатного материала, имеющего высокую реакционную способность к компонентам электролита, проникающим через подину, состоящую из углеродных блоков 5. Анод 6 помещен в электролизную ванну. Подовая масса 7 заполняет пространство между углеродными блоками 5 и бортовым блоком 8. Блюмс 9 через уплотнение 10 соединен с углеродным блоком 5. В нижней части электролизной ванны установлен компенсатор 11. Вид отформованного образца сажи после испытаний на прямое воздействие электролита показан на фиг.3, где электролит 12 находится на нижнем защитном слое 3. Образец помещен в тигель 13.

Как показали результаты исследований на криолитоустойчивость (фиг.2), измельчение частиц позволяет сократить долю прореагировавшего материала. Происходит уменьшение доли материала, прореагировавшего с компонентами фторсолей с 23 до 14-15%.

Испытания сажи в тестах на криолитоустойчивость показали, что сажа не смачивается и практически не взаимодействует с компонентами электролита (фиг.3). Сажа обладает уникальными свойствами, такими как высокая огнеупорность, несмачиваемость фторсолями и низкий коэффициент теплопроводности до температур, вплоть до 800°С.

Сопоставительный анализ температурных полей в катодных устройствах, полученных с использованием трехмерных математических моделей по прототипу, где высота огнеупорной части, заполненной сухими барьерными смесями (СБС) составляет 90 мм, расположенной под углеродными блоками и по прототипу, где высота нижнего защитного слоя составляет 30 мм, а верхнего - 60 мм, показал следующие характерные особенности (табл. и фиг.5).

Укладка слоя сажи толщиной 30 мм, помещенной в металлические емкости, приводит к повышению температуры на подине в центре электролизера по отношению к прототипу с 968,5 до 975°С. За счет этого резко сокращается длина настыли под проекцией анода (с 215 до 165 мм) и уменьшается толщина гарнисажа. Температура непосредственно под подовыми блоками увеличится на 15°С. Поэтому верхний слой СБС будет иметь более высокую температуру, а следовательно, и несколько более высокую вероятность взаимодействия с компонентами проникающего электролита.

| Таблица | |||

| Параметр измерения | Ед.изм. | Значение | |

| прототип | заявляемое | ||

| МПР | мм | 51 | 49 |

| Температура: | |||

| Центр МПР | °С | 976 | 977 |

| ПБА электролизера | °С | 960 | 962 |

| На подине в центре электролизера | °C | 968,5 | 975 |

| Под подовым блоком | °C | 952 | 967 |

| Под СБС | °C | 876 | 943 |

| Под сажей или бетоном | °C | - | 524 |

| Под 1 рядом кирпичей шамота | °C | 850 | 505 |

| Под 2 рядом кирпичей шамота | °C | 820 | 485 |

| Под 1 рядом кирпичей вермикулита | °C | 545 | 326 |

| Под 2 рядом кирпичей вермикулита | °C | 114 | 68 |

| Днища (в центре) | °C | 92 | 57 |

| Длина настыли под проекцией анода: | мм | 215 | 165 |

| Минимальная толщина гарнисажа: | мм | 186 | 178 |

В то же время из-за низкого значения коэффициента теплопроводности сажи слой имеет высокое тепловое сопротивление, что обеспечивает большой градиент температур по его высоте. Поэтому проникающий расплав электролита будет застывать, образуя корку, непроницаемую для газовой и жидкой фаз.

Другим положительным фактором предлагаемого технического решения является то, что вышерасположенный подовый блок в случае применения сажи будет находиться в более однородном температурном поле. Так, перепад температур по высоте подового блока по прототипу составляет 16,5°С, а в предлагаемом варианте - всего 8°С. В период разогрева и обжига подины этот фактор определяет целостность подины, поскольку при прогреве перепад температур по высоте массивного подового блока уменьшается. В период пропитки подовых блоков компонентами электролита за счет капиллярных сил уменьшение градиента температур по их высоте способствует уменьшению количества проникающего фтористого натрия. Но самым примечательным в случае применения предлагаемого решения является резкое (на 356°С) снижение температур в нижерасположенных слоях. В результате этого (при условии сохранения свойств сажи под действием компонентов электролита, в частности паров натрия) открывается возможность уменьшения количества материалов, используемых в цоколе, что влечет за собой экономический эффект. Вышесказанное иллюстрируется картинами распределения температур и ФРП алюминиевого электролизера (фиг.6 и 7).

Использование вышеописанной катодной футеровки позволит увеличить в среднем срок службы каждого алюминиевого электролизера на 1 год, что приведет к увеличению выпуска алюминия примерно на 400 т. При этом достигается снижение удельного расхода электроэнергии на 125 тыс. кВт·ч.

1. Катодная футеровка алюминиевого электролизера, включающая углеродные блоки, теплоизоляционный слой и огнеупорную часть, состоящую из двух защитных слоев - верхнего, примыкающего к углеродным блокам, и нижнего защитного слоя, выполненных из порошкообразных материалов, отличающаяся тем, что верхний защитный слой состоит из материала алюмосиликатного состава, стойкого к воздействию компонентов электролита, а нижний защитный слой выложен герметичными металлическими емкостями, одной или несколькими, заполненными огнеупорным материалом, стойкого к воздействию расплавленного алюминия и компонентов электролита, углеродсодержащего состава с коэффициентом теплопроводности не более 0,1 Вт/(мК).

2. Футеровка по п.1, отличающаяся тем, что верхний защитный слой выполнен из материала с содержанием Al2O3 от 27 до 35%, крупностью не более 2,5 мм и толщиной от 10 до 50% высоты огнеупорной части.

3. Футеровка по п.1, отличающаяся тем, что в нижнем защитном слое емкости заполнены сажей и толщина его составляет от 50 до 90% высоты огнеупорной части.